焦作市神龙水文地质工程有限公司 焦作454000

引言

赵固一矿位于河南省辉县市文庄村,矿井水文地质条件复杂,隔水层薄、水压高、补给量大,水害威胁较大。赵固矿区生产机械化程度高,综采、综掘速度快,生产接替紧张,急需提前探明采、掘工作面的水文地质情况,并进行超前预注浆,赵固一矿目前正在施工地面区域水害治理工程,其在矿井超前治理水害方面优势十分明显,可以起到在空间上全区域无盲区加固,且沿着灰岩含水层顺层钻进、注浆可以极大地提高有效钻进率和改造效果,全方位满足矿井安全生产的需求。由于矿区地质条件复杂,钻进施工中含水层地质参数出现突变出现钻出目的层,钻遇率无法得到满足情况下,采用悬空侧钻的方式重新选择侧钻点,避开出层断,重新回到目的层,提高在目的层内的钻遇率,提高经济效益,本文重点介绍赵固一矿注9孔悬空侧钻技术应用实践。

1、基本工程地质情况

注9孔是以赵固一矿16081、16091工作面主要充水含水层L8灰岩为地质靶体的水平井。该井采用φ311mm钻头一开,井深260m开始造斜,钻至井深489.21m进入稳定基岩层,井斜37.85°,下入Φ244.5×8.94mm套管;二开采用Φ215.9mm钻头造斜钻至井深724.25m着陆于L8灰岩目的层,井斜82.74°,下入Φ177.8×8.05mm套管;三开钻进采用152mm钻头水平钻进。水平段在钻进至井深1417m-1431m钻时突然变快,随后伽马探管测量伽马值由22API升至147API,通过岩屑和伽马值分析进入泥岩段。对应垂深578.19m-578.81m,泥浆消耗量达到18m3//h。起钻对漏失点进行注浆加固,注混合浆9728m³,水泥693t,粘土1610m³,注浆加固后透孔至井深1428m,由于泥岩段出现塌孔,钻具上提下放阻力大,进行长时间划眼无法通过,无法继续钻进,为了降低钻井风险,经于甲方协商上提至上部合适位置进行侧钻,避开此段地层。

通过钻遇的地层岩屑、伽马值分析当前已钻穿至L8灰岩层下部,为了更有利于后期的轨迹控制和钻井施工,提高钻进效率,自井深1178m(垂深581.74m)侧钻成功后以91-92度井斜上提垂深,方位向150度调整,钻井至1431m将轨迹调整到L8灰岩层底板以上2m。避开底板泥岩段,侧钻设计轨迹见表1。

表1 注9孔侧钻轨迹设计数据

裸眼内侧钻有打水泥塞侧钻和悬空侧钻两种方法。打水泥塞是常规的侧钻方法,侧钻的成功率较高,而且侧钻成功后夹壁墙坍塌的风险较小,后期作业的风险也小。但是侧钻点位移大,前期钻井轨迹呈上倾趋势无法施行打水泥塞侧钻,即使能施行注水泥塞、侯凝、探塞面也将耗时5天左右的无效时间。悬空侧钻针对原井眼上翘的情况,利用钻具自重和侧向力在水平段钻进时贴靠下井壁的规律,在上翘的井眼侧出一个新眼,具有省时、高效、经济的优点。但是本井施行悬空侧钻具有以下难点:

裸眼内侧钻有打水泥塞侧钻和悬空侧钻两种方法。打水泥塞是常规的侧钻方法,侧钻的成功率较高,而且侧钻成功后夹壁墙坍塌的风险较小,后期作业的风险也小。但是侧钻点位移大,前期钻井轨迹呈上倾趋势无法施行打水泥塞侧钻,即使能施行注水泥塞、侯凝、探塞面也将耗时5天左右的无效时间。悬空侧钻针对原井眼上翘的情况,利用钻具自重和侧向力在水平段钻进时贴靠下井壁的规律,在上翘的井眼侧出一个新眼,具有省时、高效、经济的优点。但是本井施行悬空侧钻具有以下难点:

(1)侧钻点井深深度大,水平段磨阻大钻压传递困难,地面不易判断掌控侧钻时的参数。

(2)侧钻点岩性致密,研磨性好,可钻性差,侧钻难度大。

(3)水平段侧钻钻具粘附下井壁,控时侧钻易粘卡,活动钻具容易破坏夹壁墙。

(4)侧钻点夹壁墙薄,夹壁墙与老眼之间为中空容易坍塌,井壁稳定问题突出。

(5)利用89mm钻具侧钻,钻具自身重量有限。

2、悬空侧钻的技术原理

在井眼位移大的水平井裸眼井段,在老眼未打水泥塞的前提下进行侧钻,把定向仪器的重力高边摆放在井眼的低边位置,依靠钻具自身的重量,让钻头在老眼的下部钻出一个新井眼。当新井眼形成后,在根据地质设计轨迹通过调整井斜和方位在目的层位进行钻进,使侧钻出去的新井眼完全与老井眼分开,最后通过轨迹控制软件利用已测数据对新老井眼进行3D空间位置扫描,扫描间距达到安全距离,悬空侧钻成功。

3、悬空侧钻主要技术措施

3.1侧钻点的选择

侧钻点选择要考虑选择地层稳定可钻性好防止侧钻成功后夹壁墙坍塌,侧钻点位置的井眼趋势数据要与老井眼呈相背的趋势,侧钻出去后井眼轨迹的控制问题,侧钻成功后对后期施工的影响,最大可能的减少报废井段,节约成本。综合以上考虑,结合本井的实钻轨迹和钻遇地层情况,井深1171-1185m地层可钻性好,地层稳定,因此将侧钻点选择在1178m。

3.2悬空侧钻钻具组合的选择

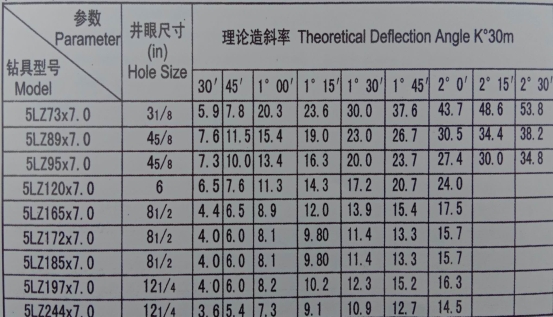

由表2可以看出,随着螺杆弯壳体角度的增大,井底钻具组合的造斜能力随之增大,施工时可根据侧钻设计的轨迹和侧钻点地层的情况选择与之匹配的螺杆钻具,从而达到想要的造斜率,提高侧钻的成功率,达到一次侧钻成功的目的。

表2弯外壳螺杆钻具造斜率

钻具组合的选择主要考虑到侧钻施工时容易侧钻成功,而且在侧钻成功后不用起钻可以直接进行正常钻进,老井眼在1171-1185m处井眼全角变化率在6.19°-8.68°/30m(见表3),根据现有螺杆钻具的使用实际造斜率情况,φ

钻具组合的选择主要考虑到侧钻施工时容易侧钻成功,而且在侧钻成功后不用起钻可以直接进行正常钻进,老井眼在1171-1185m处井眼全角变化率在6.19°-8.68°/30m(见表3),根据现有螺杆钻具的使用实际造斜率情况,φ

120mm 1.5°单弯螺杆的造斜率达到5°-10°/30m之间。由此看出φ120mm 1.5°单弯螺杆可以满足侧钻的要求。悬空侧钻的钻具组合为:Φ152mmPDC钻头+Φ120mm单弯螺杆钻具+Φ120mm定向接头+Φ120mm无磁钻铤+Φ89mm钻杆++Φ89mm加重钻杆;

表3 注9孔侧钻点部分井段轨迹数据

表3 注9孔侧钻点部分井段轨迹数据

3.3悬空侧钻技术措施

(1)侧钻前首先检查泥浆泵,确保泥浆泵正常工作,指重表确保灵敏,侧钻前首先把指重表校零。

(2)侧钻期间,密切观察并记录泵压、钻时、工具面的变化情况,且工具面随钻压加大变小时说明台阶已经形成。

(3)钻井液要具有良好的润滑性确保侧钻期间钻具不粘附井壁,确保悬空侧钻的成功。

(4)侧钻期间非特殊情况不允许上提下放钻具,特殊情况或接单根时上提下放钻具的,应在第一时间内通知现场定向工程师,上提钻具时应先停泵,待泵停稳后,缓慢进行上提;下放的时候在距离井底0.5m处,待钻具停稳后,缓慢开泵,控制原有侧钻钻时,避免因提前开泵或开泵过猛破坏夹壁墙。

4、悬空侧钻施工及效果

4.1施工过程

下钻至井深1173m处,将重力工具面摆放在150°左右,上提下拉钻具保证所出的工具面真实稳定,然后以20min/m的速度在井深1173-1178m井段上下划槽4-5趟,为侧钻前造出一个轨迹趋势。

定向划槽结束后钻具放至井深1178m处,将重力工具面摆放在170°左右开始侧钻施工,为后期加压后工具面变小做提前量,1178-1182mm严格控制钻时240min/m,均匀送钻保持工具面稳定,1182-1184m控制钻时210min/m,此时上返岩屑为较少,钻压20KN,工具面变为160°,推断钻头位置已侧出台阶面,1184-1186m控制钻时180min/m,此时钻压增加至30KN,工具面变为150°,上返岩屑明显增多,钻头进入新地层较多,1186-1188m控制钻时120min/m,钻压加至40KN,工具面变为140°,上返岩屑明显比之前增多,继续控时侧钻,1188-1191m控制钻时90min/m,钻压增至70KN,工具面随着钻压的增加继续变小,控时期间通过上返岩屑、泵压表变化、钻压初步分析已经侧钻成功。

4.2应用效果

该井由1178m开始侧钻,侧钻至井深1191m,已经侧钻出去长度为13m,MWD随钻测斜仪的测斜零长为10.25m,测点位置井深为1180.75m,井斜87.49°,方位137.88°,与老井眼相比井斜降低了3.23°,方位增加了1.59°。通过轨迹控制软件做两井眼间距扫描,测点处与老井眼的夹壁墙厚度为0.3m;井深1191m新井眼与老井眼的夹壁墙达到了1.18m(见表4)。

悬空侧钻技术在焦煤集团赵固一矿地面区域水害治理注9孔的成功应用,钻井施工效率大幅度提高,此技术已在焦煤集团赵固矿区得到广泛的推广,效果显著,为公司生产创造巨大的经济效益。

表4 注9孔侧钻夹壁墙厚度扫描

表4 注9孔侧钻夹壁墙厚度扫描

5、结论

(1)在裸眼段采用悬空侧钻技术,减少了注水泥塞、侯凝、多次起下钻等辅助时间,提高了钻井速度和效率,同时在水平段实施也避免了对水泥对地层的污染。

(2)在水平裸眼段悬空侧钻前,确保侧钻点处的地层参数和老井眼的井斜数据必须准确可靠,这对悬空侧钻的成功以及侧钻后的井眼轨迹控制施工起到关键作用。

(3)根据现场井队和自身的实际情况在悬空侧钻期间,密切关注和侧钻有关的钻压、泵压、工具面等参数的变化,及时对侧钻施工做出正确的判断。

参考文献

[1] SY/T5435-2003《定向井轨道设计与轨迹计算》,国家经济贸易委员会 2003-03-18发布,2003-08-01。

[2]李维,李黔,李生林,鱼骨形分支井开窗下部钻具力学性能分析[J]石油钻采工艺,2009,32(3):30-33。

[3]周井红,陈友生,陈其学,等,磨溪气田研磨性硬地层水平井悬空侧钻应用技术实践[J],天然气勘探与开发,2009,32(3):45-47。