哈尔滨飞机工业集团有限责任公司 黑龙江省哈尔滨市150066

摘要:本文结合航空零件的生产实际,研究了一种零件表面刮痕检测系统,提出了有效的刮痕检测方案。通过实验验证了算法的有效性。该系统具有成本低、效率高的特点,在实际检测中具有较强的可操作性,具有一定应用前景。

关键词:机器视觉;航空零件;刮痕检测

航空制造业一直是技术高度密集的行业之一。航空零件的外形及结构往往较复杂,零件表面质量与精度对整个部件或设备的综合性能与使用寿命有重要影响。因此,航空零件的表面质量及精度检测技术是提高零件质量的必要条件之一。随着计算机视觉及模式识别技术的飞速发展,基于机器视觉的检测技术已成为航空零件检测研究的热点之一。

一、机器视觉概述

机器视觉是人工智能正在快速发展的一个分支。简单来说,机器视觉是用机器代替人眼来做测量和判断。机器视觉系统是通过机器视觉产品(即图像摄取装置,分CMOS和CCD两种)将被摄取目标转换成图像信号,传送给专用的图像处理系统,得到被摄目标的形态信息,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别结果来控制现场的设备动作。

二、表面刮痕检测

在零件生产加工中常见刮痕等表面缺陷问题,而这些问题若过于细微,对于人工检测还是机器检测都富有挑战。刮痕检测的难点在于这类缺陷是不规则形状,对比度低,所以表面刮痕检测对于光源、相机分辨率、检测位置等的要求较高。表面刮痕一般按检测难度可分轻、中、高三类。

1、在外观上易辨认,同时灰度变化根据周围区域对比明显,可随缺陷部分直接标记。

2、部分灰度值变化并不明显,整幅图像灰度比较平均,划痕面积较小,难以识别。可对原图像进行均值滤波,得到较平滑的图像,并与原图像相减,当其差的绝对值大于阈值时就将其置为目标,并对所有目标进行标记,将面积过小的目标去掉,剩下的就标记为刮痕。

3、各部分灰度差异大,形状通常呈长条形,若在一副图像上采取固定阈值分割,则标记的缺陷部分会小于实际部分。由于这类图像的刮痕狭长,单纯依靠灰度检测会将缺陷延伸部分漏检,对于这类图像需采取双阈值和缺陷特征相结合的办法。

三、零件表面刮痕检测系统总体设计

零件表面划痕系统由软硬件组成,系统硬件包括:计算机、LED光源、光学镜头、工业相机、图像采集卡、图像处理软件、输出设备(显示器、打印机等)、其他设备(驱动器、控制电路、工作台等)。工作过程为:通过图像采集装置,将被检测对象采集成图像,然后传输到专用的图像处理系统进行处理检测。

光学镜头、工业相机、合理LED光源的选择是检测的前提,直接影响图像采集的质量及缺陷清晰度。在实际生产中,航空零部件的批量一般不会太大,因此线速度控制在一个恒定值,光源避免频繁调整,以便于使用正面同轴光源照明。CCD相机可采用面阵摄像机,其照射面积、空间、效率均高于线阵相机。图像采集卡是图像采集、处理部分的接口,应充分考虑检测图像所需的分辨率及采用频率。整个机器视觉检测系统必须由计算机完成,因此高性能的计算机必不可少。

软件组成部分为零件表面刮痕检测算法,由各种图像处理算法组成。

四、零件表面刮痕检测算法

1、图像预处理。为减少噪声对图像处理结果的影响,必须对图像进行滤波处理。图像滤波方法有两种:频域法、空间域法。频域滤波方法由低通滤波方法处理;空间域法通常使用邻域平均(模板运算)来减少噪声,如高斯滤波、中值滤波、均值滤波等。在数学上,这种方法使用矩阵的卷积来描述及运算。图像的卷积运算是一个加权求和的过程,模板矩阵的每个值乘以图像每个像素点的灰度,最后将模板区域中心的像素灰度用该值代替。中值滤波是最经典的滤波方法之一,该方法对航空零件表面纹理平滑图像有较好的实用效果,对图像边缘有较好的保留效果。因此,本文设计的检测系统采用中值滤波。

2、阈值分割。为单独描述刮痕,先要区分刮痕。通过不断的实践,发现阈值分割是一种简单实用的图像分割方法。本文采用的方法是大津法(OSTU)。计算步骤为:①求出图像中最小(Zmin)、最大灰度值(Zmax),令初始阈值T0=(Zmin+Zmax)/2;②根据阈值Tk将图像分割为目标、背景,求出其平均灰度值Z0、ZB;③求出新阈值Tk+1=(Z0+ZB)/2;④若Tk+1=Tk,则结束。否则,k+1→k,转到②继续循环;⑤若④结束,则最优阈值为Tk。大于阈值Tk部分认为是目标,小于为背景。

阈值分割虽能分割出表面划痕,但同时分割结果含有大量噪声,需进一步处理。

3、零件表面划痕检测。检测中发现,零件表面的一些毛刺或零件表面的纹理易被误认为是刮痕。当阈值分割完成后,这些毛刺将对下一步的边缘检测产生很大影响。因此,为消除其干扰,边缘检测前,应使用图像形态学中的膨胀和腐蚀运算来滤去这些小毛刺区域。

边缘检测旨在将刮痕分割成单像素曲线,以便于标识。当前,基于微分的边缘提取算法得到了广泛的应用,如Roberts、Prewitt、Sobel、Laplace、LOG、Canny算子等。Ro-berts算子是一个2×2的模板,它使用局部差分来检测陡峭的边缘。该算法简单快速,但易受噪声干扰,容易出现孤立点。

Prewitt算子及Sobel算子在梯度计算前先加权平均处理,然后进行图像微分计算,这样拟制了图像噪声,但边缘模糊,从而影响边缘的准确定位。算子是一种基于二阶微分的方法,本质上是亮度梯度的变化率,该算法计算速度快,然而,该算法利用图像强度二阶导数的零交叉点来求边缘,对噪声敏感,并且常出现双边缘。它的改进算法是LOG算子,先使用高斯滤波器平滑图像,然后使用图像的二阶导数来检测判断边缘,最后,使用线性内插方法在子像素分辨率水平上估计边缘位置。该方法不能区分反差大及反差小的边缘像素。Canny算子是一种多级边缘检测算子,它采用滤波、增强、检测分阶段优化。Canny算子先对图像进行高斯平滑,去除图像中的孤立噪声点;然后,利用四个掩模分别在水平、垂直、对角线方向进行非极大值拟制,生成图像中的每个亮点梯度图及亮度梯度方向,最后用滞后阈值(高、低阈值)检测连接边缘。Canny算子的方向性使边缘检测定位更加准确,同时保留了边缘梯度及强度信息,具有更好的抗噪性能。因此,本文采用Canny算子对零件表面刮痕进行提取及定位。

五、实验结果

系统实验中使用的部分硬件包括:JAI BB-500GECCD面阵相机,芯片为SONY ICX625,500W像素,像元尺寸3.45×3.45μm;COMPUTAR M0814-MP2五百万像素定焦镜头,焦距8mm;DH-VT140图像采集卡;计算机为IBM X3850 M2标准配置系列,处理器为英特尔至强7400系列,缓存16MB。为实现航空零件表面刮痕检测的自动化,提高检测效率,本文的软件是在VC环境下开发,软件包括三个模块:图像预处理、阈值分割和刮痕提取。

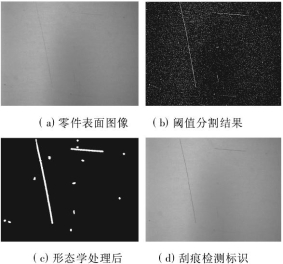

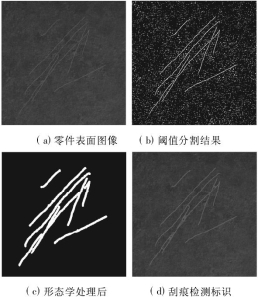

图1、2显示了两个零件的表面刮痕检测结果。图1、2(a)是零件表面图像,图1、2(b)是阈值分割结果。结果表明,由于零件表面毛刺及纹理的干扰,阈值分割处理后的两零件图像中检测到了许多噪声点,经膨胀和腐蚀运算后,孤立的噪声点得到了很好的拟制(图1、2(c)),最后,在边缘检测及定位后,提取出准确的刮痕,如图1、2(d)所示。

图1 零件1刮痕检测

图2 零件2刮痕检测

参考文献:

[1]杨唐文.图像边缘检测技术综述[J].中南大学学报:自然科学版,2016,42(z1):811-816.