甘肃省特种设备检验检测研究院 甘肃省兰州市 730050

摘要:近年来,风能占比快速增长,从1990年全球风能装机总容量仅为2GW,到2019年年底全球风电累计装机容量突破650GW,风能在多个国家的能源结构中所占比例已经十分可观。根据国家统计局,我国2020年并网风电装机容量达28153万千瓦,同比增长34.6%,为保证风力发电的质量和效益,对于风力发电机可靠性、可用性的要求更高。根据报告风力发电机的运维成本占投资成本的75%-90%,占整个生命周期的发电成本的25%-30%。故障的早期检测预警可以防止主要组件的破坏性故障,实施有效维护与维修策略将显著减少运维成本以及风力发电机的停机时间。叶片是风力发电机的重要组成部分之一,在其服役期间容易受到意外冲击,腐蚀和紫外线辐射可能会导致结构退化。叶片的状态检测和故障预警对于保障风电机组安全高效工作具有重要意义。基于此,本篇文章对智能风电机组叶片故障监测系统设计与实现进行研究,以供参考。

关键词:智能风电机组;叶片故障;监测系统;设计与实现

1叶片结构

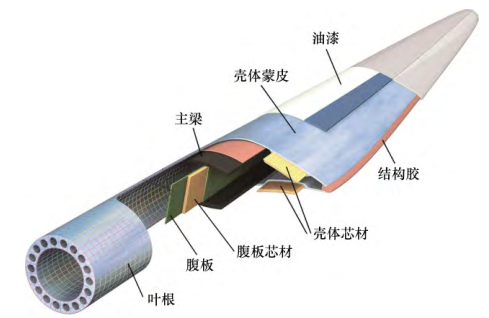

叶片为环氧树脂及玻璃纤维制作复合材料产品,具备高比强度、轻质、结构稳定、工艺性好等优点,同时也具备了可设计性、修复性能好等优点。根据叶片各部件受力状态不同,叶片不同的区域具备不同的结构形式,主要为叶根、主梁、腹板、蒙皮等结构,如图1所示。

图1叶片结构

主梁是叶片的主要承载部件,主要承受叶片的弯曲载荷,一般使用高强、高模的单向纤维织物制成。壳体蒙皮主要作用是提供叶片的气动外形,多采用双轴或轴织物。为了提高叶片的刚度同时实现轻量化的目的,在蒙皮和腹板部分使用了PVC、Balsa等夹芯材料。

2损伤原因

运行工况和材料疲劳是风机叶片损伤的主要原因。在正常工作条件下,风力发电机叶片承受脉动风载荷,带动叶片旋转,进而带动电机转子发电。长时间后,涡轮叶片会因循环载荷而遭受疲劳诱发的退化,并且叶片材料中会出现裂纹。在适当的条件下,裂缝会迅速发展,导致风机叶片失效,甚至整个风机倒塌。雷击是风电机组叶片故障的另一个主要原因,它会在内部产生破坏性的内部冲击波,导致叶片分层,脱胶和叶尖脱落等;而叶片结冰会导致旋转不平衡,从而给轮毂施加压力并导致叶片损坏。

3智能风电机组叶片故障监测系统设计与实现

3.1系统架构

系统体系结构包括风力发电机叶片数据管理平台和风力发电机运行维护平台。风电叶片数据管理平台主要用于监控数据管理、故障管理、辅助智能识别等应用。风力发电机故障维护运行平台主要用于故障检测数据查询、故障管理、故障智能检测、统计分析、主题应用等。测试数据管理系统数据库均匀部署在总部,部署数据包括风场设备台、AI引擎数据。监控图像数据放置在分公司或风电场中。系统数据层基于文档类型数据库,对业务平台数据、现场测试数据、缺陷数据进行统一存储管理。业务账户数据由导入外部业务数据生成。现场测试数据是在系统性能级别手动输入的。缺陷数据由系统手动解释生成。系统配置文件由初始化的数据输入生成。对于存储方法,结构化业务数据使用MySQL关系对象数据进行存储。影像数据存储在FAST DFS文件管理系统子系统中。通过文件管理系统节点之间的零碎整合方法,如果以后数据大小增加,磁盘容量不足,则可以通过添加节点来扩展文件数据空间。数据管理和分析服务器端是系统支持服务的核心模块Restful架构,根据数据库数据执行数据访问、分析、统计等逻辑操作。用于数据存储、访问、查询统计、模型发布、报告生成等应用程序检索的基本支持图像分析和发布器主要是对图像访问、分析功能进行逻辑包装。

3.2系统软件设计

首先,在系统上电后,将采集程序的芯片进行初始化,采集器接入无线传输网络,入网成功后,采集器进入风电机组数据与信号采集状态。当采集程序中的时钟发送中断请求时,采集器进入数据采集模式,采集振动传感器中的叶片、齿轮箱、主轴轴承、发电机的振动数据。采集完成后,当时钟再次发送中断请求时,采集器进入信号采集模式,采集应变传感器中的加速度信号与故障信号。采集完成后进入休眠模式。然后,根据采集到的数据与信号进行故障监测。在风电机组故障监测过程中,其旋转部件中的发电机、齿轮箱、主轴等长期进行机械旋转,极易出现异常情况,因此,需要根据采集的故障信号与设备运行数据,对旋转部件的运行状态进行故障分析与预测。旋转部件中的叶片经过长期的风吹雨打,很容易产生裂纹或者出现脱落状况,可以采集到振动数据,计算出叶片的振动频率,通过振动频率判断叶片的健康状态。

叶片振动频率的计算公式为:f=2π![]() C(1)

C(1)

式中,f表示叶片的振动频率,t表示叶片的振动时间,C表示叶片受到的噪声。通过振动信号与扭矩的测量值对主轴轴承进行监测与判断,通过扭矩值掌握主轴轴承的受力情况,主轴轴承受到的作用力大小为:

F=![]() μN(2)

μN(2)

式中,F表示主轴轴承的受力值;μ表示摩擦系数;N表示测量出来的扭矩值。发电机在风电机组设备运行过程中容易发生故障,受电磁场的作用,其电压会发生变化,通过电压值可监测发电机的运行状态,发电机电压计算公式为:

U=![]() IR(3)

IR(3)

式中,U表示发电机的电压,I表示流经发电机电流,R表示发电机电阻。通过上述公式计算出来的叶片振动频率、主轴轴承受力值与发电机电压值,判断风电机组设备的运行状态,当计算出的数据异常时,风电机组设备可能出现故障,需要对其进行故障监测。最后,根据计算出的各项旋转部件数据,确定风电机组设备中哪个设备出现了故障,将故障情况以远程传输的方式传输至移动终端,进行故障预警,提示维修人员及时进行维修。

3.3硬件部署要求

使用Http流方法时,主要考虑单个文件的下载时间。假设有100条风力线路,有300个用户,每天大约有40%的用户登录,每个用户平均工作4小时,每天工作8小时,那么平均并发用户数是(300× 0.4× 4)如果允许5个用户同时以500 kb/s的速度下载数据,而其他用户发起请求(512× 5× 8),则必须确保以相同或更大的下载带宽下载分配的带宽大于/1024×5×25m。为了让用户看得好,网络带宽必须在100米以上。

4维护建议

针对叶片开裂问题,及时的维修能够降低操作难度,确保维修后叶片强度不降低。叶片内腔结构胶、壳体的开裂问题,通过维修人员进入叶片内腔将开裂处缺陷打磨去除,重新恢复铺层或填补结构胶,加热固化后可恢复机组运行。叶片外表面的开裂问题,需要使用操作平台至缺陷处,对开裂区域进行相应的维修。当叶片开裂长度超过2~3m时,不仅会增大维修难度,维修处除涉及壳体铺层,可能还需要对芯材进行维修,维修后叶片强度可能会有一定程度的降低。针对壳体表面裂纹,维修时首先需检查裂纹处于表面涂层、还是属于结构层的裂纹,叶片玻璃钢外表面包覆有聚氨酯腻子、油漆保护玻璃钢免受紫外线的侵蚀,如果腻子厚度过大,在外界条件作用下表面会出现裂纹,当裂纹仅为涂层裂纹时,仅对玻璃钢表面的涂层进行修理即可。若裂纹涉及叶片结构铺层时,需对叶片表面铺层进行打磨至缺陷消失,并进一步检查,排查叶片是否存在褶皱等问题后,方可对结构铺层进行搭接维修。

结束语

总而言之,叶片是风电机组的关键组件,其性能优劣将影响整个系统。叶片的损伤不仅会缩短风力发电机的寿命和发电效率,而且还会增加安全风险和维护成本。因此,叶片的损伤检测对于降低运维成本以及保证风力发电机的可持续运行至关重要。

参考文献

[1]叶天泽.基于数据分析的风机叶片故障检测方法研究[D].华北电力大学(北京),2020.000287.

[2]许蓉.风电叶片声辐射噪声特性分析与应用研究[D].浙江大学,2020.002107.