中国葛洲坝集团建设工程有限公司 云南昆明 650000

摘要:为解决传统的搭设脚手架、重复立模及入仓难度大、质量要求高的难题,通过对上、下库进/出水口闸门井结构研究,研发了一种适合闸门井结构断面的组合钢模板,利用液压千斤顶在爬杆的单项爬升来实现位移,实现矩形断面竖井一次性快速、安全的施工。

关键词:矩形 深竖井 滑模

1 工程概况

上、下库闸门井断面均为不规则多边形,采用钢筋混凝土衬砌,衬砌完成后为矩形,上库闸门井衬砌完成后断面尺寸为3m×8.2m,井深35m,下库闸门井衬砌完成后断面尺寸为2.55m×8m,井深48.2m。

2 滑模特点

(1)采用一种适合闸门井结构断面的组合钢模板,以角钢拼接的钢桁架配合钢模板,通过液压千斤顶在爬杆的单项爬升来实现位移,实现了矩形断面竖井一次性快速、安全的施工,有效的解决了传统的重复立模施工问题。

(2)避开常规的混凝土施工思路,不搭设脚手架,利用加工制作的定型钢模板,通过液压千斤顶实现自己爬升,不需要借助外力。

(3)施工速度快:日平均进度2.5米以上,不管结构体形多大,只要供料能力达到,一般都能达到这个速度,如果能控制好混凝土的初凝时间,速度可更快。

(4)工程质量有保证:滑模混凝土浇筑严格按30厘米分层控制,浇筑、振捣作业在表面进行,便于操作和控制,同时滑模施工具有连续性,减少了施工缝,体形具有可调性,防止出现体形的较大偏差或跑模。表面质量平滑,外观平整,避免出现“麻面”,错台现象。

(5)安全有保障:滑模模体结构有封闭、固定的操作平台,抹面平台设置安全兜网,可以有效防范施工人员坠落、坠物等安全事故。

3 工艺原理

竖井滑模是靠液压千斤顶在爬杆的单向爬升来实现位移,工作时爬杆固定,而千斤顶的动作分为两部份:活塞与上卡体为第一组,缸体、端盖、下卡体为第二组,两部分组件交替动作,其上升步骤为当千斤顶进油时,第一组的上卡体紧卡爬杆,锁紧在原来的位置,第二组被油液压力顶升,千斤顶即向上爬升一定行程,同时带动滑模向上移动;回油时,第二组的下卡体紧卡爬杆锁紧,一组复位。由此循环节节上升完成爬升工作。

4 滑模结构设计

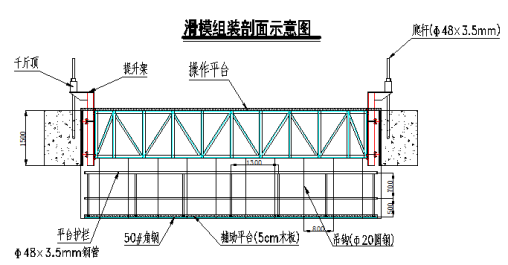

滑模主要由模板组、提升架、液压爬升器、千斤顶、工作平台、辅助平台等组成,浇筑过程中溜筒设置缓降设施。

滑模模板受混凝土浇筑振捣产生的侧压力作用只产生轴力,而且上下围圈受力基本上相等,为便于提升脱模,模板按一定锥度设计,模板的上下口制成具有斜度为1.5‰~2.0‰高度的标准,相对混凝土成品尺寸,呈上口小、下口大的锥形,模板的斜度不足,混凝土会拉裂,斜度过大,产生漏浆使混凝土表面粗糙。围圈是模板的支座,用于将模板和千斤顶及提升架连成整体,以便承受和传递整个滑升模板的垂直和水平荷载,模板安装锥度通过上、下围圈进行控制。

液压提升系统包括液压千斤顶、液压泵站、爬杆。

(1)模体

模体是混凝土成型的模具,其质量(主要包括刚度、表面平滑度)的好坏直接影响着所浇混凝土的成型及外观质量。模板高度为1.5m,厚度d=4mm钢板,并焊∟50mm×5角钢作为加强肋,间距30cm~35cm,与围圈间采用直接焊接牢固。

通过对模板刚度的计算,来验证面板的稳定性。

(2)提升架

提升架是滑升模板与工作盘的联系构件,主要用于支撑模板、围圈、滑模工作平台,并且通过安装于其顶部的千斤顶支撑在支撑杆(爬杆)上,整个滑模荷载将通过提升架传递给支撑杆。

提升架采用18工字钢制作成“F”型提升架,高出模板口约50cm。

(3)工作平台

工作平台是滑模的主要受力构件之一,也是滑模施工的主要工作场地,各构件除满足强度要求外,还应有足够的刚度,也应尽可能减轻其重量。操作平台支撑在提升架的主体竖杆件上,通过提升架与模板连接成一体,并对模板起着横向支撑作用,操作平台采用桁架结构,为确保工作平台强度、刚度,经过计算,选用∟80mm×5角钢制作主肋,∟75mm×7角钢制作辅肋,∟63mm×6角钢制作斜撑,组合成轻型桁架,形成网架,台面采用马道板(5cm厚)铺设密实。

(4)辅助平台

为便于施工人员随时检查脱模后的混凝土质量,及时修补混凝土局部缺陷,扒出预埋件,以及及时对混凝土表面进行洒水养护,在工作平台下方约2.9m处悬挂一辅助平台,用Φ20圆钢悬挂于桁架和提升架下。为减少其重量,同时,为确保人员施工安全,采用悬挂式钢桁架(采用50角钢制作),将井筒断面全部封严,并密实铺满d=5mm木踩板,其外侧焊1.2m高安全护栏,采用Φ48mm钢管制作防护栏杆,下部采用木板设置踢脚板。

为进一步确保人员安全,在辅助平台下悬挂水平兜网做作为一道安全防护网。

(5)支撑杆(爬杆)

选择Φ48×3.5mm焊管作支撑杆,支撑杆的下段埋在混凝土内,采用M10的砂浆回填。上段穿过液压千斤顶的通心孔,承受整个滑模荷载,并作为竖筋的一部分存留在混凝土内,代替一根相应位置竖向钢筋,且同一截面的接头按不大于25%控制,共设置16道支撑杆,初次滑升时,爬升杆长度做成2.5m、3.0m、3.5m、4.0m 等四种规格,其目的是使爬升杆的接头能错开,在同一水平内接头数调整为不超过1/4。正常滑升后,每根爬升杆长3.0m ,所有爬升杆应平整光滑无锈渍,当千斤顶滑升至爬升杆顶端不足350mm时,加高对接爬升杆,接头处用角磨机磨平。

(6)液压系统

液压系统由液压控制台、液压千斤顶、油管及附件组成。选用HM-100型液压千斤顶,设计承载能力100KN,行程30mm,液压控制台为ZYXT-36型自动调平液压控制台。高压油管主管选用φ16mm,支管选用φ8mm,利用直管接头和六(五)通接头同控制台和千斤顶分组相连形成液压系统;组装前必须检查管路是否通畅,耐压是否符合要求,有无漏油等现象,若有异常,必须及时排除。

(7)洒水管

为使脱模的混凝土得到良好养护,在辅助平台上固定一圈洒水管(φ25mmPVC管),在此管朝混凝土壁侧打若干小孔,对混凝土进行喷水养护。

(8)测量控制

在井口两侧门槽位置投放控制点,在工作平台上吊挂两根重垂线,随时监测模体偏移及旋转情况,观察模体的水平位移,同时,在滑模体四周共布置4根重垂线进行监测脱模井壁的垂直度;水平测量利用水准管进行水平度观测。

滑模设计图

滑模现场作业

滑模混凝土效果图

5 滑模滑升

滑动模板每次滑升前应检查并排除妨碍模板滑升的障碍物,滑模滑升分为初始滑升、正常滑升和完成滑升三个阶段。初始滑升阶段,混凝土分层浇筑至60cm~70cm高度,然后开始进行模板的试滑升。正常滑升阶段时,混凝土浇筑高度控制在模板上口以下50~100mm处,并将最上一道横向钢筋留置在外,作为绑扎上一道横向钢筋的标志。

(1)初始滑升

初次滑升是滑升的重要一环,其目的在于观察混凝土强度发展情况,确定滑模时间,以便对滑升模板系统进行全面检查和调整。首批入仓的混凝土分层连续浇筑至60~70cm高后,当混凝土强度达0.2~0.3Mpa时,即用手按混凝土面,能留有1mm左右的痕迹,便开始试滑升。试滑升是为了观察混凝土的实际凝结情况,以及底部混凝土是否达到出模强度。由于初始脱模时间难于掌握,因此必须在现场进行取样试验确定。 滑模初次滑升要缓慢进行,滑升过程中对液压装置、模板结构以及有关设施的负载条件作全面检查,发现问题及时处理,并严格按以下六个步骤进行:第一层浇筑3~5cm厚的水泥砂浆(新老混凝土面能较好的结合),接着按30cm分层厚度浇筑完2层(总厚度达到65cm)后开始滑升5cm,同时检查脱模时间是否合适;第四层浇筑完成后模板滑升5cm;继续浇筑第五层,然后再滑升15~20cm;第六层浇筑后又滑升20~30cm,若无异常现象,便可转入正常滑升阶段。滑升过程中对液压装置、模板结构以及有关设施的负载条件下作全面的检查,发现问题及时处理。因全部荷载由爬杆承受,重点检查爬杆有无弯曲情况、千斤顶和油管接头有无漏油现象、模板倾斜度是否正常等。

(2)正常滑升

正常滑升时控制滑升速度为10~20cm/h,每次滑升20~30cm。采用色拉油脱模剂,滑升时,若脱模混凝土尚有流淌、坍塌或表面呈波纹状,说明混凝土脱模强度低,放慢滑升速度;若脱模混凝土表面不湿润,手按有硬感或伴有混凝土表面被拉裂现象,则说明脱模强度高,加快滑升速度。滑升过程中操作平台保持水平,提升中各千斤顶的相对高差不得大于20mm且相邻两个提升架上千斤顶的升差不得大于10mm。为了控制操作平台的水平,在滑升过程中随时进行有效的水平度的观测,以便及时采取调平措施纠正水平升差。与此同时,也随时检查和记录结构垂直度、扭转及结构截面尺寸等偏差数值,并采取相应的纠正措施。

(3)完成滑升

当模板滑升至距终止高程约1m左右时,即进入完成滑升阶段。此时放慢滑升速度,准确找平混凝土,以保证顶部高程的正确。混凝土浇筑结束后,模板继续上滑,直至混凝土与模板完全脱开为止。

6 滑模纠偏措施

滑模发生偏移主要有两种原因:一是混凝土的侧压力不均衡导致模板发生偏移;二是千斤顶不同步而造成模板产生倾斜,甚至发生扭转。为此有针对性的采取措施进行预防和纠偏;纠偏按渐变原则进行,一次纠偏不宜过大。

(1)初次滑升前,模板上口采用螺旋丝杆固定,并在模板下口内侧焊装限位挡块。松开上口丝杆,即可开始进行滑升。

(2)滑升过程中防止下料产生不均衡侧压力,并控制好下料速度和滑升速度,模板滑空高度不大于30cm。

(3)起滑段的爬杆下段与结构钢筋焊接,并在千斤顶下卡头与已浇筑混凝土面之间的爬杆中部增设φ22 拉杆。正常滑升段利用结构钢筋或锚杆焊接φ16钢筋对爬杆进行加固,φ16钢筋一端焊接φ50mm 圆环套住爬杆,并沿洞周均匀布置,每2m一圈,当模板上升到此位置时割断除掉,模板继续上升。

(4)在千斤顶上安装限位装置。安装限位器时用水准仪找平,保证模板在30cm行程中行程一致,从而使整个模板水平上升而不发生偏移。

(5)滑升过程中,发现模板有少量偏移时(一般在±1cm以内),可利用千斤顶来纠偏;如发生向一侧偏移,关闭此侧的千斤顶,滑升另一侧,即可达到纠偏目的。在纠偏过程中,要缓慢进行,不可操之过急,以免混凝土表面出现裂缝。整个滑升过程中,每班交接班时设置专人负责检查模板情况,做好观测数据记录;发现偏移及时进行纠正,防止累计出现大的偏移。

7 停滑处理

滑模停滑包括正常停滑和特殊停滑两种情况。正常停滑指滑模滑升至预定桩号停滑,特殊情况下的停滑包括出现故障、混凝土供应不及时及其他以外因素引起的停滑情况。停滑后,采取以下措施:停滑时混凝土浇筑到同一水平面上。混凝土浇筑完毕以后,模板每隔1h左右整体提升一次,每次提升20~30mm,如此连续进行4h以上,直至混凝土与模板不会粘结为止,并清理好模板上的混凝土、涂刷脱模剂。在继续施工时,对液压系统进行全面检查;因特殊情况造成的停滑,混凝土面按施工缝进行处理。

8 爬升杆弯曲和模板变形处理

爬升杆弯曲时,可在结构筋上加焊钢筋或打斜支撑进行及时纠正处理,当弯曲变形严重时切断爬升杆,重新对接,并加焊“人”字型等斜支撑件。

对模板变形较小的部位,可施加适当的外力进行复原,变形严重时,将模板拆除进行修复或更换。

9 结语

采用液压滑模施工技术,既能保证竖井混凝土连续施工,提高施工效率,又能确保混凝土浇筑质量,且安全性有保障,在类似工程施工中有较高的推广应用价值。