阳春新钢铁有限责任公司

摘 要:本文主要是针对笔者所在钢厂在产量不断提升、工艺条件不断变化、设备运行负荷不断提升、转炉生产节奏缩短而带来因烟气量增加导致转炉烟气回收及净化系统抽火不进,冶炼波动大时无法有效全面捕捉瞬时过大烟气量,以及设备存在的一些缺陷等问题,进行研究并提出改善措施,确保了笔者所在钢厂的转炉烟气净化及回收系统的稳定运行。

关键词:转炉;烟气;净化及回收

前言及背景:目前笔者所在钢厂转炉烟气回收及净化系统均采用第三代OG湿法除尘系统,随着产量不断提升、工艺条件不断变化、设备运行负荷不断提升、转炉生产节奏缩短进而带来烟气量增加,从而导致转炉烟气回收及净化系统抽火不进,尤其是冶炼波动大时无法有效全面捕捉瞬时过大烟气量,以及运行过程设备凸显出一些缺陷等问题影响系统的安全稳定运行。即便是通过调整控制工艺参数进行缓解,但系统负荷依然日益加重。

1 问题调查

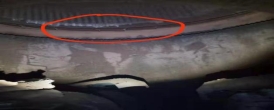

1.1转炉烟气净化及回收系统的一文收缩短管破损劣化较快。如图1所示,随着转炉冶炼周期的缩短,收缩短管所受到的热应变频率大大升高,随之就出现了收缩短管本体出现纵向裂纹并逐步卷缩掉落,导致回收的烟气无法归拢进入一文收缩管段而直接冲入溢流盘中,进而导致溢流盘积渣严重、设备温度过高、实际溢流水位偏低、溢流盘排污管堵塞等情况,并且存在掉落的收缩短管本体堵塞重力锥斗、水封箱排水口的风险。

图1 在用一文收缩短管情况图

1.2转炉烟气净化及回收系统的二文RD阀阀板积渣结垢频繁导致喉口控制存在精度降低,清理周期短。其主要缺陷为阀板的两侧喷水口一半在缩口,一半在扩口,扩口侧结垢堵塞如图2所示。随着冶炼炉数增加,翻板结垢喉口需不断调大。调大喉口后导致所有的烟气从缩口进入,造成烟气与喷水量不匹配,影响对烟尘捕捉。烟气含尘量过高,引起下道工序的煤气回收鼓风机的运行振动变大。

图2 RD阀结垢后示意图

1.3转炉烟气净化及回收系统高架溜槽(即排污槽)积渣上涨过快且局部积聚影响安全运行。自建厂以来高架溜槽运行至今已达十年,在近段时间开始因转炉工艺的不断变化以及其他相关因素的影响,高架溜槽中的积渣不断出现上涨的趋势,特别是在2021年6月-8月份时间段已出现单点测量值远远超过运行控制上限,存在很大的安全及生产风险。

1.4转炉烟气及回收系统的回收管道三通阀至水封逆止阀段在使用过程中特别是在煤气回收时存在管道异常振动且振值偏大的情况,因该处管段处于煤气回收管路中重要的关键节点,在煤气回收期间管路中的煤气含量很高,如果管路因异常振动导致管路焊缝开裂,将会造成煤气大量泄露。

2 原因分析

2.1 笔者所在钢厂原设计所使用的一文收缩短管为整体铸件,材质为耐热球墨铸铁RQTAL22,通过国家标准及行业资料查询得到,在铸造过程中由于高铝耐热球铁的线收缩率高达3.0%~3.2%,且导热性差,易产生较大的铸造应力,导致铸件存在变形和开裂的情况。并且所订制的备件均是在较短周期就由制造厂家生产完后发至现场并直接上线使用,所以就存在制造厂家是否采取了消除铸造应力的措施。同时耐热球墨铸铁RQTAL22能够在1100℃环境温度下工作,但是只适应于区间温差变化不大的情况,一般在工作温度900℃以下具有较稳定的机械性能,从800℃升温至900℃,机械性能将大幅度缩减。而在实际工况中往往会出现最高温度达到1070℃~1080℃的情况。如果所使用的工况温度变化区间较大将导致生产过程中所残留的铸造应力得到放大,并且因一文收缩短管结构特点大且壁厚较薄的原因,进而导致本体出现开裂的缺陷。

2.2 从二文RD阀结构图3可以看出左侧喷水孔比阀板较低。运行过程中调整喉口右侧的阀板可被喷水孔冲洗,而左侧则无法冲洗(箭头处),左侧极容易结垢。阀板的清理周期为200~300炉。

图3 RD阀结构示意图

2.3 高架溜槽经现场监测及相关资料查询分析得出,随着转炉生产节奏以及加入物料的变化,造成烟气中的含尘量大大增加,带到高架溜槽中的沉积量增加,高架溜槽内的水流形态发生了变化,由水的单相流(水中含少量尘,悬浮在水中,可随水携带走,简化为单相流)变为固、液两相流,原有水流速度无法带走所有沉积物,逐渐溜槽内出现淤积情况,并且因为1#炉、2#炉共用一条高架溜槽,1#转炉煤气水封排污管流出的水流柱以及各个水封排污管安装的不合理导致槽内水流阻力进一步增大,最终影响到2#转炉段溜槽的沉淀物排出。根据监测数据分析得出排污槽中的沉淀物中TFe含量最高达92%以上,按照原设计的排污槽流速是远远偏小,无法应对现有的状况。所以,高架溜槽内的水流态宜按照固液两相流来考虑,通过两相流计算出高架溜槽内的临界流速,临界流速在1.8m/s左右,按照笔者所在钢厂的设计以及现有工况对比,最优的推荐流速在2m/s,而现有流速<1.3m/s。

2.4 煤气回收管道三通阀至水封逆止阀段因该处管路本身不存在振源,管路的异常振动只可能是管路中的气流扰动加上其他振源出现异常振动带动管路异常振动,而管路周边只有风机这一个外部振源,所以需检查风机是否存在异常振动,经日常跟踪监测,风机本身振值良好,所以排除掉风机异常振动而造成管路的异常振动,所以唯一造成管路异常振动的原因就是管路中气流的扰动造成的。

3 整改措施

3.1 一般来讲,铸钢的塑性和韧性较好,表现为延伸率、断面收缩率和冲击韧性好,铸铁的力学性能表现为硬而脆。根据相关论文文献查询得出,铸钢件与球铁件的抗热疲劳性能比较,铸钢件要优于球铁件。而铸钢中的耐热钢在高温下具有热化学稳定性和热强性,根据收缩短管使用工况,以及资料查询以及性能、价格对比,选用3Cr24Ni7NRe,其中所使用的的Cr元素能够在钢的表面生成致密而稳定连续而牢固的氧化膜,并且达到一定用量百分比后能够提高材质工作温度。同时加入微量稀土元素(Re)能够防止高温晶界的优先氧化,明显改善耐热钢的抗氧化性。

![]()

![]() 3.2 根据第2.2点的分析,其阀板结垢的主要原因在于RD的工作机理缺陷导致阀板上部的结垢无法做到有效去除,所以可以形成相应的改进思路,在上部增加冲洗装置来补偿上述缺陷,来到达去除积垢。其具体措施是在RD阀上部煤气管道上合适位置水平対置两套在线冲洗装置(如图4所示),并可以在线远程可调水量,利用转炉非冶炼时段,通过PLC程序对扩口侧的阀板进行冲洗。同时可以摸索优化增加RD阀的除尘效果,降低一文的用水量。

3.2 根据第2.2点的分析,其阀板结垢的主要原因在于RD的工作机理缺陷导致阀板上部的结垢无法做到有效去除,所以可以形成相应的改进思路,在上部增加冲洗装置来补偿上述缺陷,来到达去除积垢。其具体措施是在RD阀上部煤气管道上合适位置水平対置两套在线冲洗装置(如图4所示),并可以在线远程可调水量,利用转炉非冶炼时段,通过PLC程序对扩口侧的阀板进行冲洗。同时可以摸索优化增加RD阀的除尘效果,降低一文的用水量。

图4 在线冲洗装置安装位置示意图

3.3 通过第2.3点原因分析,具体措施改善措施增加流速,但是增加流速的直接措施是增加高架溜槽的倾斜度,这种方案只适合在能够具备高架溜槽整体改造的条件下才能进行,而笔者所在钢厂现阶段是不具备整体改造的条件的,并且现有生产工艺,矿石来源等等也无法做到有效调控,这就增加了控制措施的难度。所以通过思路整理,采取主要措施是在积渣上涨部位增加在线空气搅拌,将各水封排污口进行调整,增加离线机械搅拌等等一系列的措施进行日常控制。

3.4 煤气回收管道三通阀至水封逆止阀段采取在风机出口处补偿器位置增加法兰隔套用以增强补偿器补偿效果,隔断风机中气流扰动带来的异常振动,并将三通阀至水封逆止阀段管路从方管改为圆管减少气流在管路中的扰动来避免出现异常振动。

4 结束语

通过以上措施的实施,目前笔者所在钢厂的转炉烟气净化及回收系统得到了很大的改善,保障了生产的安全稳定运行。

参考文献:

[1]孙贺,李勇强.转炉炼钢的技术进步及新技术应用分析[J].山西冶金,2017,40(04):55-57

[2]代宾.转炉一次除尘风机振动的原因分析及改进措施.机械管理开发,2019

[3]黄在强.转炉新OG湿法除尘稳定高效运行.安徽冶金科技职业学院学报,2018