(

中国建筑第四工程局有限公司,四川,成都,610000)

摘要:在酿酒车间的实际工况中,酿酒工艺的应用将产生大量酸性气体释放于厂房空间中,长期作用下对厂房的混凝土结构耐久性有一定影响。酿酒车间通常高度较高,施工防腐涂料难度较大,施工周期较长,同时成本也较高。目前,较为成熟的耐酸混凝土主要针对的是强酸性环境,,而酿酒车间酸性远小于耐酸混凝土使用的酸性环境,使用耐酸混凝土将大幅推高建造成本。本文有针对性的对酿酒车间室内环境进行了检测,、设计了具有不同配比的抗酸混凝土,并利用浸泡试验进行试验验证,获得了具有优异性能的酿酒车间弱酸环境下抗酸混凝土配方,可显著缩减酿酒车间的施工工期与建设成本。

关键词:抗酸混凝土;酿酒车间;弱酸性环境;浸泡试验

1引言

随着酿酒行业的快速发展,酿酒工艺的不断更新,老厂区不断接近设计使用年限,茅台、泸州老窖、五粮液、水井坊等知名企业均在逐步的改建、扩建、新建酿酒厂房。结构设计定义,酿酒车间上部结构所处环境为强腐蚀环境,主要的腐蚀来源为酿酒工艺产生的酸性物质。根据前期对老厂区的情况了解,老厂区投入生产约20年时间,已出现大量的腐蚀现象,例如大面积的装饰层脱落,局部钢筋锈蚀痕迹,以及局部混凝土开裂脱落等。在新厂区的设计方案中,设计单位采用了增加混凝土强度等级,并增加上部结构的防腐措施。根据《建筑防腐蚀工程施工规范》,防腐施工基层处理的施工工艺与业主所要求的清水混凝土相矛盾。另外,防腐施工工程量大,并对混凝土基层养护有较长的时间要求。同时,防腐施工还要求基层有较小的含水率。而当地年均降水量大,难以保证防腐施工时基层的含水率满足规范要求。同时,根据业主技艺传承人对酿酒工艺的要求,酿酒车间的环境应尽可能的接近低污染的自然环境,常规防腐涂料属高分子化合物,其中的挥发性物质可能对成酒质量造成不利影响。因此,酿酒车间抗酸混凝土的研究与应用,可有效解决混凝土在弱酸性环境下的耐久性问题,显著缩减了酿酒车间的施工工期与建设成本。

2工程概况

水井坊邛崃全产业链基地项目(第一期)位于四川省成都市邛崃市酒源大道38号,紧邻G108国道,距邛崃中国酒村约3.2公里,交通便利。全年日照较少,无霜期长,降雨集中于6~9月间,降雨量多年平均值950mm。

某酒厂项目,其中酿酒车间为单层排架架构,建筑高度14.95m,建筑面积13.5万㎡。屋面系统主要为预制钢筋混凝土构件,主要包括屋架、天窗架、吊车梁、屋面板、嵌板、天沟板等。原设计防腐措施为:酿酒车间混凝土设计强度等级为C40(较相关图集增加两个等级),上部结构采用防腐涂料。

3老厂区环境检测

3.1气体成分及PH值检测

(1)为更好的对后期拟进行的浸泡试验溶液的选择提供依据,同时分析对结构产生腐蚀的主要成分,对老厂区进行室内空气成分及PH值委托上海复达检测技术集团有限公司进行检测。老厂区共七栋酿酒车间,测试时随机选取四栋。

图一 老厂区气体取样

(2)检测时间选择:酿酒车间周边围护墙体上设置有花窗,顶部天窗范围为百叶窗,均有通风效果,因此酿酒车间为非密闭空间,有较好的空气流通性。检测的时间选择尤为重要,检测过早会因为生产还未开始或生产刚开始,腐蚀性气体还未产生或产生量较小。检测过晚会因为空气的流动带走大量的腐蚀性气体。经与厂区技术人员沟通,选择无大风天气早上十点到十点半之间,该时间段蒸糠工作已充分进行,室内存积了大量的腐蚀性气体。

(3)检测结果

|

|

图 | |

与标准空气成分相比,甲烷、SO2、乙酸乙酯含量显著偏高。其中甲烷是一种稳定的中性气体,而SO2与乙酸乙酯在高湿度气氛中形成酸性环境。室内环境PH值6~7,酸性较弱。

结合混凝土结构所处实际工况,主要考虑气氛中的SO2、乙酸乙酯两种酸性物质对混凝土结构的腐蚀作用。由于酿酒车间中湿度较大,可能导致气固界面微区PH值偏小,酸性增加而引发腐蚀作用加剧。含酸性物质易与混凝土结构中的碱性成分发生反应,生成含有大量结晶水的钙盐,由于热膨胀系数失配而导致内应力的产生,以致造成混凝土结构的性能损失。以下为SO2酸性气体与混凝土的表面反应:SO2 + H2O ⇋ H2SO3, Ca(OH)2 + H2SO3 = CaSO3 + 2H2O。随着这一反应过程的不断进行,将持续消耗混凝土表层物质,反应深度不断加深。对于乙酸乙酯,是一种具有官能团-COOR的酯类,具有易于水解的性质,水解过程如下:![]() 。水解产物为乙酸与乙醇,而酸性环境的形成又将促进水解过程。

。水解产物为乙酸与乙醇,而酸性环境的形成又将促进水解过程。

3.2墙面附着物检测

老厂区现场结构表面附着有大量黑色物质,以蒸糠区域为中心向四周逐步减少,采用对墙面灰进行检测分析。

检测结果:墙面附着物主要为防腐及装修材料,未检测到相关酸性物质残留。混凝土结构外侧物质主要为相关建筑材料长期暴露在腐蚀性气体中,发生的颜色改变。

图

五二 墙面附着物检测

4抗酸混凝土设计

4.1抗酸混凝土设计原理

(1)抗酸腐蚀混凝土应充分考虑混凝土使用原材料自身的抗酸性,降低混凝土的碱性。集料选择花岗岩、石英岩等硅基耐酸腐蚀材料,不使用石灰岩类砂石。

(2)增加混凝土的自身密实性:使用减水率高的减水剂降低水胶比,减少混凝土孔隙。同时掺加提高混凝土致密性的微硅粉,与灰胶胶着后填充骨料间的空隙,用以提高密实度。

(3)降低混凝土碱含量:掺加低钙粉煤灰,通过粉煤灰活性效应消耗混凝土中的碱。从保证混凝土早强性能考虑,粉煤灰含量宜控制在 15%以内。

(4)混凝土坍落度设计:在满足混凝土施工性能的前提下尽量降低混凝土坍落度,设计坍落度180±30mm。

(5)取消传统防腐外加剂:混凝土防腐外加剂一方面能通过提高混凝土的密实性来抵抗酸性物质的腐蚀,另一方面也能从反应机理上起到阻止或延缓酸性物质的腐蚀。但由于防腐剂属于化学物质,对成酒质量有不良影响,抗酸混凝土的设计取消掺加防腐外加剂。

(6)混凝土配制强度及配合比计算、试配、调整与确定,按照《普通混凝土配合比设计规程》(JGJ 55—2011)执行。

4.2原材料选用

(1)拌合水:符合《混凝土拌合用水标准》(JGJ 63)的有关规定。

(2)水泥:选用工艺先进,品质稳定且C3A含量较低四川德胜P.O 42.5R水泥。

(3)粉煤灰:峨眉山宏源资源循环开发有限公司,F-Ⅱ级。

(4)微硅粉:成都埃森工程材料公司生产的微硅粉。用以与灰胶胶着后填充骨料间的空隙,用以提高混凝土自身密实度。

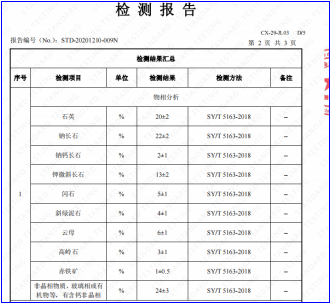

(5)粗骨料:使用低碱性骨料,不使用石灰类岩石等制成的碎石作为粗骨料,5-31.5mm连续级配,且为多棱面碎石体,去除附在表面的灰粉。使用前委托青岛斯坦德检测股份有限公司对骨料进行物相分析检测。

图六三 粗细骨料物相检测

(6)细骨料:花岗岩等机制砂,石粉含量≤5%,MB值≤1.4孔隙率≤41%,质地坚硬,级配良好。

(7)减水剂:减水率≧25%。选用自贡星星建材生产的GX-20型高性能聚羧酸减水剂,降低水胶体比,同时降低孔隙率。

4抗酸混凝土验证

1、试验依据

现阶段对酸性较弱环境下的抗酸混凝土的耐久性验证并无相关规范依据,本方案借鉴国标《普通混凝土长期性能和耐久性能试验方法标准》(GB/T50082-2009)、《建筑防腐蚀工程施工规范》(GB50212-2014)进行浸泡试验,以此来验证混凝土的抗酸性。

2、试验溶剂的选择

根据老厂区室内环境的检测,室内环境PH值较大,远远弱于硫酸、盐酸等酸性物质对混凝土的腐蚀,采用醋酸进行调制溶剂。另一方面,考虑浸泡试验周期较短,要在较短时间内验证抗酸混凝土在酸性环境下的耐久性问题,适当加大溶剂的酸性,用较小PH值的溶液来进行试验。

表一 溶剂配置

醋酸浓度 | 理论PH值 | |

1 | 1mol/L | 2.38 |

2 | 0.1mol/L | 2.88 |

3 | 0.01mol/L | 3.38 |

4 | 0.001mol/L | 3.88 |

用清水对容器达到标高的体积进行标定,根据标定的体积计算各浓度醋酸溶液所需添加的醋酸质量。首先加入2/3的蒸馏水,再加入所需醋酸,最后加水至刻度线出。

图七 浸泡试验

3、评价方法

按照强度等级、和易性、表观匀质性与混凝土耐酸腐蚀性等指标优化混凝土配合比,根据酿酒车间弱酸性环境要求,参照相关标准规范,确定弱酸环境下抗酸混凝土构件的评价指标为:浸泡60d强度损失率小于25%,质量损失率小于5%,且混凝土表面不出现裂纹、起鼓、发酥和掉角等现象。

4、试验方法

表二 混凝土配合比设计

材料(kg/方) | 水 | 水泥 | 粉煤灰 | 砂 | 碎石 | 减水剂 | 微硅粉 | 防腐剂 | 备注 |

1号配合比 | 163 | 365.5 | 43 | 755 | 1040 | 7.74 | 21.5 | 0 | 生产配合比 |

2号配合比 | 163 | 365.5 | 43 | 755 | 1040 | 7.74 | 21.5 | 25 | |

3号配合比 | 163 | 344 | 64.5 | 755 | 1040 | 7.74 | 21.5 | 0 | |

4号配合比 | 163 | 344 | 43 | 755 | 1040 | 7.74 | 43 | 0 |

首先是根据配合比,制备混凝土试块,一共4个配合比,总计48组试块。在混凝土试块标准养护26天后在48小时内烘干并冷却到室温后,浸入0.001mol/L~1mol/L的醋酸溶液中。分别浸泡7d、14d、21d、28d,依次类推,试块底面应架空。试块侧面、试块之间应隔开至少20mm,酸液应高出试块的表面20mm。并应保持浸泡温度为20~25℃。试块取出后用水冲洗,阴干24小时。以7d为一个循环,测试各组试块的质量损失情况,并用裂缝观察仪观察试块表面变化,是否有裂纹、起鼓、发酥和掉角等现象。28d为一个循环检测混凝土强度损失情况。做好影像记录、数据记录。

5、试验数据分析

试验数据趋势图

|

|

1mol/L 醋酸溶液试验质量损失 | 0.1mol/L 醋酸溶液试验质量损失 |

|

|

0.01mol/L 醋酸溶液试验质量损失 | 0.001mol/L 醋酸溶液试验质量损失 |

|

|

1mol/L 醋酸溶液试验强度损失 | 0.1mol/L 醋酸溶液试验强度损失 |

|

|

0.01mol/L 醋酸溶液试验强度损失 | 0.001mol/L 醋酸溶液试验强度损失 |

(1)第一阶段试验(养护28D+醋酸浸泡28D)结果分析:根据数据分析(红色部分为1个月的质量损失、强度损失。)可以得出四种配合比在1mol/L的醋酸溶液中浸泡28天后强度损失都在25%以内,质量损失都在5%以内。加了防腐剂作用不是很明显。其他浓度醋酸溶液中四种配合比质量损失都在1%以内,部分还有质量增加的情况。强度损失情况不明显,根据结果可以判定对强度增长无不良影响。

(2)第二阶段试验(各种浓度醋酸浸泡35D,总共浸泡时间63天,超过2个月。蓝色字体部分)可以得出四种配合比在1mol/L的醋酸溶液中浸泡63天后强度损失都未超过25%,质量损失也在5%以内。其他浓度的质量变化很小,强度有所增长,符合预期设计。

6、补充试验

为了验证抗酸混凝土与普通混凝土的在耐酸性腐蚀上的差异性,设计了补充试验。试验采用耐酸混凝土配方,对照普通混凝土配方。利用1mol/L醋酸溶液浸泡90D,测试其强度、质量的变化。试验数据分析如下:

图八四 强度损失

图九五 质量损失

补充试验表面普通混凝土抗酸性能要低于抗酸混凝土,90D浸泡后强度损失多损失10%以上。

5效益分析

1、原设计做法(上部结构刷防腐漆涂料):工程量为305884㎡,不含税收入价为35.83元/㎡,成本价(市场询价,施工高度有10多米,且要求涂刷遍数共有8遍)约72元/㎡,按原有做法此项利润为(35.83-72)*305884=-11063824.28元;

2、抗酸混凝土做法(取消上部结构防腐涂料施工):屋面系统(屋架、天窗架、屋面板、天沟板、嵌板)折合混凝土方量11242.62立方(实际收入12741.66立方),含税变更收入单价为585元/m³,厂商报价成本为59.742元/m³,按变更后做法此项利润为(585-59.742)*12741.66=6692658.848元;

3、创造效益为:抗酸混凝土做法利润金额-原设计做法利润金额,即6692658.848-(-11063824.28)=17756483.13元.

4、根据相关施工规范要求防腐涂料施工前需对基层进行抛丸、喷砂等方式处理,同时防腐涂料施工对基层养护期、含水率有较高要求。当地有6~9为雨季,同时雨季外有较多的阴雨天气,工期节约约1.5个月。

65总结

本研究团队对老厂区空气成分进行检测,分析了对混凝土产生腐蚀的主要原因。并根据此分析结果,采用了较高浓度的酸性液体进行了相关试验。通过一段时间的试验,发现在弱酸腐蚀情况下抗酸混凝土较普通混凝土在强度及质量损失率上均有较好表现。有力的佐证了本种抗酸混凝土设计的实用性和有效性。在施工方面解决了防腐涂料作业慢,作业受天气影响,施工费用高的问题。同时在车间投入生产过程后,避免了防腐涂料对酿酒环境的污染问题。针对本项目抗酸混凝土的研究,可应用于其它的酸性较弱的环境下使用,有较好的社会前景。抗酸混凝土通过混凝土自身的抗酸腐蚀性,可取消传统的防腐涂料的做法,大大缩减了工期,降低建设成本,为资源节约型社会作出贡献。

参考文献

[1] 《建筑防腐蚀工程施工规范》GB50212-2014

[2] 《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082-2009

[3] 《建筑防腐蚀工程施工规范》GB50212-2014

作者简介:

田亮,男,1986年12月,四川省遂宁人,中建四局第三建设有限公司总承包分公司,邮箱:20458776@qq.com;