昆明冶金高等专科学校 昆明 650032

摘要:温度控制是电烤炉设计的重要内容,尤其是对于开放式电烤炉,如何实现精确、快速温度控制是电烤炉控制系统设计的重点和难点,本文对电烤炉的精确、快速温度控制问题进行了研究,基于stm32单片机,设计了完整的实现方案与策略,并制作了印刷电路板,对各功能模块功能进行了验证,达到了预期的控制效果。

关键词:温度控制;可控硅控制;固态继电器控制;电路设计

1 电烤炉温度控制方案现状

食品烤炉是目前烘焙食品加工必备的设备,从热源来分类,食品烤炉可以分为明火烤炉和电烤炉。电烤炉是指利用电热管作为热源的烤炉,有普通电烤炉、微波烤炉和远红外烤炉等[1]。

电烤炉控制的重点是对电加热管发热状态的控制,当前常见的家用电烤炉控制方式有机械式温控开关控制、继电器控制、可控硅控制等。

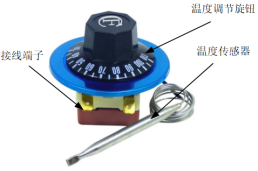

图1 机械式温控开关及其应用原理图

其中机械式温控开关如图1所示,这种控制方式比较简单,图中接线端子用于连接总开关和电热管,调节旋钮可以用于设定温度上限,当温度传感器检测到温度超过所设定上限时,温控开关动作,断开加热管的电源;而随着热量的流失,当温度传感器检测到温度低于设定温度一定范围时,温控开关恢复闭合状态,进而再次对加热管进行通电加热,从而实现温度控制。该控制方案的优点是成本低、结构简单,缺点是响应速度慢、控制惯性大、精度低,难以实现精确控制[2]。

继电器控制是指使用继电器开关代替机械式温控开关来控制电热管的一种控制方式。这种方式要实现恒温控制一般需要配合温度传感器和控制器。与机械式温控开关相比,继电器控制更加灵活,响应速度受程序设定,可以更快,但其由于只能通过控制电热管的通电和断电两种状态来实现对温度的调节,因此其也有控制惯性大、精度较低的缺点。

可控硅控制是指使用可控硅作为开关控制电热管发热状态的一种控制方式。与机械式温控开关和继电器不同的是,其可以对流过其中的电流大小进行控制,从而可以精确控制发热管发热量的大小。

2 开关与控制电路实现方案

2.1 开关方案选定

通过对以上三种控制开关的优缺点进行分析,本文选用了固态继电器与可控硅相结合的开关方案。

固态继电器只能控制电路的通断两种状态,可控硅既可以控制通断,又可以控制电路中流过电流的大小,但可控硅在大电流情况下发热量较大,因此温度较低时可以断开可控硅,闭合继电器,以实现快速升温,当炉温达到或接近设定值时,可断开继电器而使用可控硅,可控硅就可以控制线圈在一个相对较小的电流下工作,既可以避免可控硅过热,又便于实现炉温的精确控制。

2.2 控制电路实现方案

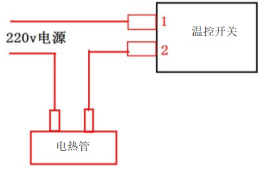

如图2所示为控制系统功能框图,图中把控制系统从硬件上分为“控制板”和“开关板”两个相互独立的部分,二者通过排线连接,这样可以有效避免220V交流电源影响到控制器工作,并确保按键端没有220V交流电,避免触电危险。

图2 控制系统功能框图

控制板主要用于设定、显示参数信息,如图2中左图所示,其主要包括按键、串口、热电偶接口、蜂鸣器、LCD屏接口等。因控制板上设计有按键等器件,经常需要手动操作,与人体接触,为保障用电安全,控制板上只有5V电源和小电流信号。

开关板主要用于连接220V交流电源、连接加热管,如图2中右图所示,包括AC-DC降压模块、可控硅、继电器。其中,降压模块主要将220V交流电压降为5V直流电压,并通过排线接口到控制板用作控制板电源。开关板安装时应布置在控制盒内测,避免触碰,防止触电。

3 控制电路硬件设计

3.1 按键与蜂鸣器驱动电路设计

如图3所示为按键与蜂鸣器驱动电路[3],选用STM32F103C8T6作为系统主控制器,KEY1~KEY5为5个外部按键,用于控制参数的设定,为简化设计,这里使用单片机内部上拉电阻;LED1~LED3为3个LED指示灯,用于指示当前工作状态或错误报警信息,LED由芯片UNL2003A驱动,ULN2003A是一个7路反向器电路,其持续输出电流能力可以达到500mA,其中LED占用1C、2C、3C三路输出接口,固态继电器占用4C、5C、6C三路输出接口,7C接蜂鸣器。

图3 按键与蜂鸣器驱动电路

3.2 热电偶温度采样电路

热电偶是工业中常用的温度测温元件,其具有结构简单、制造容易、使用方便、测温范围宽、测温精度高等突出优点,但是若将热电偶应用于嵌入式系统时,须进行复杂的信号放大、A/D转换、查表线性线、温度补偿及数字化输出接口等软硬件设计。MAX6675即是一个集成了热电偶放大器、冷端补偿、A/D转换器及SPI串行外围设备接口的热电偶放大器与数字转换器,其应用原理图如图4所示[4],SPI是一种总线接口,因此在同一SPI总线上连接多组MAX6675采样模块,从而连接多个热电偶,实现多烤炉不同位置多点位温度监测。

图4 MAX6675应用原理图

3.3可控硅驱动电路

如图5所示为可控硅驱动电路,其中TRI1和TRI2为BTA41-600B型可控硅,其通态方均根电流(IRMS)可以达到40A,其工作温度范围:-40℃~125℃。

图5 可控硅驱动电路

与三极管不同,可控硅(双向可控硅)的通断触发需要特殊的条件,而不是简单的高低电平,通常使用的方法有过零触发和移相触发[5]。

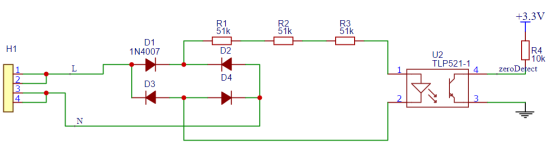

移相触发和过零触发两种方式均可以实现功率或电压的无极调节输出,但两种方式都需要检测交流电源的“零点”,如图6所示是本方案中设计的过零检测电路。电路中,交流电首先经过整流桥整流,然后接入TLP521光耦,其中R1~R3为保护电阻,TLP521的4号引脚作为输出信号检测点,可以对交流电源的零点进行实时检测。

图6 过零检测电路

根据当前控制方案,制作如图7所示印刷电路板,图中上半部分为开关板,主要元件有继电器和可控硅,下半部分为控制板,主要包括按键、LED指示灯、ULN2003A驱动芯片、STM32F103C8T6核心板、NOKIA3110C液晶屏接口等。

图7 印刷电路板

使用印刷电路板,焊接元器件进行功能验证,如图8所示为制作完成的控制板实物图,经验证,各功能模块均可稳定可靠工作,可以实现对电热管发热量的精确、快速控制,可以满足电烤炉实际应用需求。

图8 控制板实物图

4结语

本文对电烤炉精确温控问题进行深入研究,分析比较了常用的电热管控制方法,并在此基础上提出了“继电器”与“可控硅”相结合的电热管控制方法,并设计了完整的控制系统实现方案,搭建了实验平台,验证了方案的可行性。接下来可以以当前平台为基础,从软件算法层面对温度的精确、快速响应控制进行进一步的研究。

参考文献:

[1]王圳. 隧道式远红外饼干烤炉的控制系统设计[D].曲阜师范大学,2012.

[2]贾春舫,班小强,覃桂全,李美玲.基于PLC控制的烘烤炉系统研究与设计[J].粘接,2022,49(4):142-145.

[3]薛秀云,吴清伟.基于STM32的播种机控制器设计[J].广东农业科学,2014,41(18):146-148+154.DOI:10.16768/j.issn.1004-874x.2014.18.019.

[4]吕小红,周凤星,马亮.基于单片机的电阻炉温度控制系统设计[J].微计算机信息,2008(17):119-120.

[5]陈海滨,田瑞利.电镦过程中可控硅移相触发和过零触发电路的比较[J].现代电子技术,2003(18):58-59+75.

1 / 7