130130198811050044

摘 要:硅片减薄工艺是集成电路制造中不可缺少的工序之一。砂轮作为硅片减薄工艺中必备的磨削工具,直接影响着减薄后硅片的表面质量以及后续加工。本文对硅片减薄用砂轮的国内外研究情况进行了总结和概括,从砂轮结构、磨粒大小、结合剂种类、孔隙率以及自锐性等方面对硅片减薄用砂轮进行评估,讨论了用于集成电路制造中单晶硅片背面减薄加工用砂轮的进展,并对单晶硅片减薄用砂轮的发展趋势进行了展望。

关键词:砂轮;磨粒;硅片;减薄

引言

硅片是集成电路(Integrated Circuit, 简称IC)制造中最重要的衬底材料之一。在硅片制备过程中,硅晶棒需要经过切片、平整化(研磨或者减薄)、腐蚀、抛光以及清洗才能制备成光滑无损伤的硅片。减薄工艺除了可以应用于后道制程中线切割后的硅片平整化工序中,还是IC芯片后道制程中一道不可或缺的工序[1]。通过减薄的方式,将硅片背面多余的基体材料进行一定厚度的去除,不仅可以减小后续工序中划片的加工量,降低芯片的封装高度,还可以有效改善芯片散热效果。

常用的硅片减薄磨削工艺有转台式磨削,硅片自旋转磨削(又称in-feed磨削),双面磨削以及TAIKO磨削等。本文涉及到的磨削工艺为硅片自旋转磨削,如图1 所示,磨削过程中,减薄砂轮和放置晶圆的工作台各自绕着自己的轴线旋转,同时减薄砂轮沿轴向进给,砂轮的轴线和工作台的轴线之间的距离是砂轮的半径。

图1 硅片自旋转磨削原理示意图

减薄后硅片的质量对后续划切和倒装工工艺乃至芯片有着至关重要的影响。硅片的质量主要是由通过硅片的表面质量和亚表面损伤来评估。其中砂轮是影响硅片表面质量和亚表面损伤的决定性因素之一,本文将主要从砂轮的结构、磨粒的类型及大小、砂轮结合剂、以及孔隙率几个方面对硅片减薄砂轮进行介绍,进而选择适合减薄硅片的砂轮。

1、砂轮结构

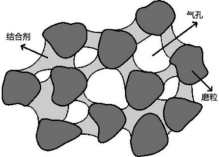

减薄砂轮主要由砂轮基体和砂轮齿(见图2)两部分构成。在减薄过程中参与磨削的主要是砂轮齿。如图3所示,砂轮齿包括磨粒、结合剂以及气孔三部分。磨粒种类和大小,结合剂种类,以及孔隙率大小决定了减薄砂轮轮的结构、硬度和磨削性能。

图2 硅片减薄用砂轮示意图

图3 砂轮齿的构成

砂轮硬度的大小指的是磨粒在磨削力的作用下,从砂轮齿的结合剂上脱落下来的难易程度。砂轮硬度越大,磨粒越难从砂轮齿上脱落下来。硅片的背面减薄工艺中,粗磨通常使用高硬度的砂轮,这样可以保证砂轮的使用寿命;而精磨则使用低硬度的砂轮,确保磨粒能够及时脱落,并能够保证砂轮的自锐性。

2、磨粒种类

磨粒种类主要有碳化硅、氧化铝、立方氮化硼和金刚石四种。在硅片减薄工艺中,金刚石磨粒的砂轮最为常用。

金刚石以其高硬度、传热快、耐磨损、摩擦阻力小等特点被用作硅片减薄砂轮的理想磨粒。金刚石分为天然金刚石和人造金刚石,两种金刚石均可用作于硅片减薄砂轮中的磨粒。金刚石磨粒比较明显的缺点是在烧结过程中,如果烧结温度过高,金刚石颗粒容易转换成石墨。同样,在减薄过程中,如果减薄区域温度过高,也会存在相同的现象。为了防止金刚石在烧结过程中被氧化,烧结温度必须固定在一个温度[2]。

3、磨粒大小

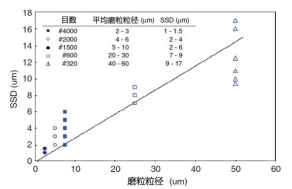

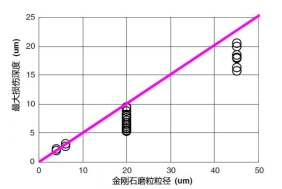

通常情况下,磨粒粒径越小,减薄后的晶圆表面粗糙度越小,减薄后硅片的亚表面损伤会越少;磨粒粒径越大,材料去除率越高[3]。图4说明了砂轮中磨粒大小和用该种磨粒减薄硅片后硅片亚表面损伤的关系。图5则分析了砂轮中粒径大小和减薄后亚表面微裂纹深度的关系。从图中可以看出,减薄后硅片的亚表面微裂纹深度大约是砂轮中金刚石磨粒粒径的一半左右。

图4 磨粒大小和硅片减薄后亚表面损伤的关系

图5 磨粒大小和硅片减薄后亚表面最大微裂纹深度的关系

4、结合剂

砂轮中的结合剂用于把磨粒粘合在一起。结合剂在砂轮性能和减薄质量方面起到显著和关键的作用。砂轮磨损主要有摩擦磨损,磨粒碎裂和结合剂碎裂三种形式[2]。为了优化砂轮减薄性能和提升砂轮使用寿命,在减薄过程中,结合剂的损耗速率应该等于或者稍高于磨粒的损耗速率。结合剂所用的材料必须使得金刚石磨粒在磨损后能够碎裂或者脱离结合剂进而露出新的切削表面。

图6 砂轮结合剂分类

结合剂主要分为树脂、陶瓷和金属结合剂三种,如图6所示。树脂结合剂通常是由热固性树脂制作而成(主要是酚醛树脂)。在减薄过程中随着减薄区域温度的增高,人造树脂(例如环氧树脂)结合剂砂轮的粘附力会逐渐降低。陶瓷结合剂具有玻璃状的结构。该种结构是在高温下通过烧制黏土,磨砂玻璃块,矿物助熔剂制作出来的。陶瓷结合剂的弹性系数大约是树脂结合剂的4倍左右。

5、孔隙率

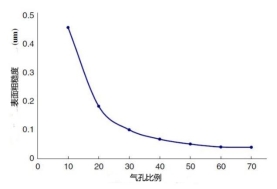

砂轮齿中会刻意注入气孔,这些气孔在减薄过程中起到排屑和携带磨削液的作用。气孔的注入能有效提高减薄效率,降低表面损伤,同时提高砂轮寿命。此外,孔隙率能很大程度上影响减薄后硅片表面质量。如图7所示,随着电镀砂轮中气孔比例的增加,减薄后硅片表面粗糙度逐渐变小。孔隙率大的砂轮自锐性也较好。

图7 砂轮气孔比例和硅片减薄后表面粗糙度的关系

结语

本文从砂轮种类,磨粒大小,结合剂种类,以及孔隙率等方面介绍并总结了硅片减薄用砂轮的进展。磨粒粒径越小,减薄后的硅片表面质量越好;对于同种粒径大小的金刚石磨粒,树脂结合剂磨轮减薄硅片后的表面比陶瓷结合剂砂轮减薄厚度表面质量要好;孔隙率越大的砂轮,减薄硅片后表面粗糙度逐渐变小。孔隙率大的砂轮自锐性也较好。并且也介绍了不同学者研制的新型硅片减薄用砂轮,力求获得更好的硅片表面质量,

目前为了保证减薄效率,IC芯片制作中硅片减薄工艺一般分粗磨和精磨两个阶段。粗磨选用磨粒粒径大孔隙率小的陶瓷结合剂砂轮,保证加工效率,同时砂轮在减薄进给速度较大的时候保持良好的自锐性和使用寿命。精磨选用#2000以上的树脂结合剂砂轮或#4000以上的陶瓷结合剂砂轮。砂轮目数越高需要越高的自锐性。当然,在减薄硅片的过程中,不同种类的砂轮还需搭配不同的工艺参数和相关的减薄设备,才能达到最好的减薄效果。

参考文献

[1] S. Chidambaram, Z.J. Pei, Q.X. Yu, Back grinding of semiconductor wafers, Proceedings of International Conference on Progress of Machining Technology, Xi’an, Shanxi, China, September 10–14 (2002) 301-306.

[2]W.J. Sherwood Jr., Ceramic bonded abrasive, US Patent 20030041525, 2003.

[3]Z.J. Pei, S.R. Billingsley, S. Miura, Grinding induced subsurface cracks in silicon wafers, International Journal of Machine Tools and Manufacture 39 (1999) 1103–1116.

【作者简介】梁津(1988年11月),女,河北石家庄人,汉族,工学硕士,工程师,从事半导体设备的工艺研发及综合部管理工作。