宝钢湛江钢铁有限公司, 广东湛江, 524000

摘 要:为降低高强工程机械用钢的合金资源消耗,本文针对高强工程机械用钢Q690D,通过采用可以强力提高淬透性的B元素和多种微量合金元素复合强化的成分机制成功开发出了各项性能优异的合金减量化高强工程机械用钢Q690D。

关 键 词:合金减量化、调质高强钢、Q690D

背景:近年来随着我国经济和社会的发展,工程结构用钢日益向高参数和大型化、减量化方向发展,高强工程机械用钢得到了越来越广泛的应用,需求也越来越大。但是对于高强钢的生产,大多数生产厂的合金添加量很大,对合金资源消耗大,不利于资源节约型社会的建设。为了降低合金资源的消耗,节约资源,本文借助Q690D的试制开发合金减量化调质高强结构用钢。

1.Q690D成分及性能要求

技术成分及机械性能要求见表1和表2。

表1 Q690 熔炼成分要求

元素 C Mn P S NB V Ti Cr Mo B |

含量 ≤0.18 ≤0.18 ≤0.03 ≤0.02 ≤0.07 ≤0.08 ≤0.06 ≤2.0 ≤1.5 ≤0.0025 |

表2 Q690 力学性能要求

板厚 mm | 屈服强度ReH/MPa | 抗拉强度Rm/MPa | 伸长率A /% | 180°弯曲D=3a (a试样厚度) | 冲击功(纵向)Akv/J | ||

温度℃ | 纵向冲击功 | 横向冲击功 | |||||

10~100 | ≥690 | 770~940 | ≥14 | 合格 | -20℃ | ≥47 | ≥27 |

2.成分及工艺设计

2.1 成分设计

结合用户端成分设计要求,本次成分设计取消NI、V合金元素的加入,采用具有强力淬透性的B元素和多种微量合金元素进行复合强化的机制保证钢板强韧性的实现。采用更加优异的合金元素配比,发挥合金元素的最大性价比。具体成分设计见表3。

表3 成分设计

成分 C SI MN CR MO NI V NB TI B |

某钢厂[1] 0.17 0.25 1.48 0.26 0.25 0.34 0.05 0.05 0.016 - |

成分1 0.153 0.247 1.41 0.36 0.115 - - 0.018 0.015 0.0013 |

差值 0.08 -0.1 0.135 0.34 0.05 0.032 0.1 -0.0013 |

由上表可见成分1相比于某钢厂取消了NI、V合金,MN、MO、NB、Ti的用量都减少了,只是CR增加了0.1和B增加0.0013,所以成分1达到了合金的减量化。

2.2成分设计原理

CR元素:CR的加入能够显著提高钢的强度、硬度。铬元素能够稳定A相并且降低相变时碳化物的形核长大,因此可以提高钢的淬透性,提高钢在热处理状态下的强度和硬度。铬元素能够形成碳化物且铬的碳化物比较稳定不易长大,因此能够细化晶粒,同时还能提高合金钢的回火稳定性[2]。

Mo元素:Mo元素能够阻碍A相向P相的转变,因此能够有效提高合金钢的淬透性,而且Mo元素能够抑制钢中有害元素的偏聚消除钢的回火脆性。Mo元素还能够在钢中以碳化物的形式弥散析出有利于晶粒的细化。

B元素:B是廉价的常用合金元素。添加微量的B就能显著提高B的淬透性,B的使用有利于降低生产成本。

NB、V、Ti是常见的微合金化元素,能够与钢种的碳氮化物结合形成碳氮化物。碳氮化物的析出能够阻碍再结晶晶粒的长大,提高未在结晶温度。在淬火时能够有效抑制奥氏体晶粒长大,回火时起到析出强化的作用。由于NB的强韧化效果最为显著,所以NB是首选元素。在开发微合金复合的高强钢时往往复合的加入NB-V或NB-Ti。在有B的钢中,钢中的Ti可以有效固定钢中的N,可以保证B有效固溶于奥氏体中[3],保证B淬透性的实现。所以本成分设计取消V元素。

要提高调质钢的强度,需要提高钢的淬透性,钢中常见元素对增大淬透性的能力为:B>Mn>Mo>Cr>Si>Ni,合金元素增加淬透性的原则为多元少量[4],Ni对提高钢的淬透性和回火稳定性作用并不是十分强,且NI比较稀缺,所以本成分取消NI,用B合金替代。

2.3工艺设计

针对该钢种主要生产路径为KR预处理脱硫—转炉吹炼—炉外精炼LF+RH真空处理—动态轻压下连铸—板坯精整—板坯二切—板坯加热—双机架控轧—堆缓冷-抛丸—淬火-回火-精整—钢板检验

为保证钢板冲击韧性,保证淬火时原始组织均匀细小,采用控轧模式[5],具体轧制工艺见表4,热处理工艺见表5。

表4 轧制工艺

厚度mm | 厚度倍数 | 开轧温度℃ | 终轧温度℃ |

30 | 2 | 890 | 820 |

表5 热处理工艺

厚度mm | 淬火温度,保持时间 | 回火温度,保持时间 |

30 | 900℃,15min | 590℃,20min |

3.试制结果及分析

取成分1的227mm厚的6块板坯用相同的轧制工艺,相同的淬火工艺和回火工艺生产得到6块钢板,取常规拉伸、-20℃冲击试样进行力学性能测试,具体结果见下:

表6 钢板性能实绩

钢板号 | 抗拉强度 | RP0.2 | 断后 | 冲击温度℃ | 冲击功1 | 冲击功2 | 冲击功3 | 平均冲击功 |

1-1 | 863 | 818 | 19 | -20 | 218 | 233 | 229 | 227 |

1-2 | 850 | 806 | 17 | -20 | 210 | 218 | 188 | 205 |

1-3 | 847 | 811 | 17 | -20 | 216 | 219 | 213 | 216 |

1-4 | 859 | 812 | 18 | -20 | 210 | 218 | 188 | 205 |

1-5 | 850 | 799 | 17 | -20 | 172 | 194 | 202 | 189 |

1-6 | 875 | 830 | 18 | -20 | 223 | 193 | 226 | 214 |

由上表结果可以看出,生产的6块钢板拉伸、冲击实验都可以满足技术要求,实验钢板-20℃冲击远远高于要求,具有良好的低温冲击韧性。进一步对钢板在-10--60℃范围内进行冲击实验,结果表明钢板在-60℃仍然具有满足技术要求的冲击功。具体见图1。

图1 冲击曲线

不同实验样式对比

表6的实验均采用扁平拉伸试样,为充分验证成分1性能保证情况,取表6的前3块试样做圆棒拉伸,从实验数据看,扁平和圆棒的拉伸性能差别不大,且扁平拉伸略高于圆棒拉伸的实验数值,所以拉伸性能完全满足用户要求,具体性能见表7。

表7 扁平样和圆棒样对比

钢板号 | 厚度 | 扁平拉伸 | 圆棒拉伸 | RM差 | RP0.2差 | ||||

抗拉强度 | RP0.2 | 断后伸长率 | 抗拉强度 | RP0.2 | 断后伸长率 | ||||

1-1 | 30 | 863 | 818 | 19 | 839 | 791 | 20 | 24 | 27 |

1-2 | 30 | 850 | 806 | 17 | 848 | 800 | 19 | 2 | 6 |

1-3 | 30 | 847 | 811 | 17 | 838 | 803 | 19 | 9 | 8 |

全厚度硬度分布

为进一步验证钢板厚度方向均匀性,对钢板全厚度方向进行硬度测试,每隔3mm测量一次硬度,具体硬度分布见图2,从实验结果看全厚度方向硬度值基本一致,厚度方向性能均匀性良好。

图2 Q690D厚度方向硬度分布

显微组织

进一步进行微观组织分析,通过金相组织观察,钢板显微组织主要以马氏体为主加少量贝氏体。

表面500X | 1/4处500X | 中心500X |

|

|

|

图3 Q690D显微组织

焊接实验

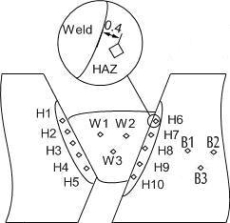

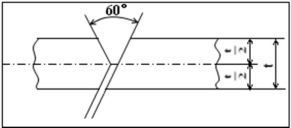

采用GMAW焊接(气保焊)进行评定[8],气体类型为Ar2:CO2=4:1,烘烤温度350℃,不预热,线能量输入1.2kj/mm,在室温(25℃)下进行CTS裂纹试验,经检测,试验焊缝截面无任何裂纹,且接头的硬度分布合理,说明该钢种在常温下焊接有良好的焊接性能,焊接

图4 硬度测量图 图5 坡口形状

厚度 | 预热温度(℃) | 表面裂纹率 (%) | 断面裂纹率 (%) | 根部裂纹率 (%) | ||||||||||||||||

1 | 2 | 3 | 4 | 5 | Av. | |||||||||||||||

30 | 26 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | |||||||||||

Load: HV10kgf | ||||||||||||||||||||

焊接金属 | 热影响区 | |||||||||||||||||||

W1 | W2 | W3 | Av | H1 | H2 | H3 | H4 | H5 | Min | Max | Av | |||||||||

B1 | B2 | B3 | Av | H6 | H7 | H8 | H9 | H10 | ||||||||||||

347.1 | 331.8 | 343.3 | 340.7 | 405.2 | 394.6 | 393.0 | 393.3 | 405.8 | 393 | 405.8 | 400.9 | |||||||||

277.8 | 272.6 | 280.8 | 277.1 | 412.1 | 401.3 | 396.8 | 404.1 | 403.1 | ||||||||||||

表8 焊接样硬度分布

4.结论

1.本次生产成功实现了合金减量化高强调质高强结构用钢Q690D的开发,减少了资源消耗。

2.通过不同温度冲击韧性试验,本次开发的Q690D在-40℃冲击稳定,冲击值在150左右。

3.本次生产的钢板全厚度方向组织和性能均匀。

4.本次开发的Q690D焊接性能良好。

参考文献

[1]何明涛.高强度宽厚板Q690D的开发[D].沈阳.东北大学.2018.

[2]刘献华.化学成分对衬板用低碳高合金钢组织和性能的影响[J].热处理技术与装备.2012.002.

[3]曹志娟.B微合金化钢中厚板热处理工艺的研究[D].北京.中国地质大学.2014

[4]乔英杰.工程材料[M].哈尔滨.哈尔滨工业大学出版社.2012.

[5]马占福.化学成分对衬板用低碳高合金钢组织和性能的影响[D].西安.西安建筑科技大学.2004..