(1.空装驻济南军事代表室,济南 250023;2. 航空工业济南特种结构研究所,济南 250023;3. 高性能电磁窗航空科技重点试验室,山东济南,250023)

摘 要:先进复合材料结构因外部的压力、温度等成型条件和材料本身的的热应变、固化收缩应变等因素易导致脱模后的固化变形,严重的可影响结构件的装配甚至造成结构安全威胁。开展复合材料结构件固化变形以及残余应力机理分析和预测研究,对复合材料成型工艺改进和控制具有重要的现实意义。本文借助ABAQUS二次开发进行V型复合材料结构的固化过程温度仿真,模拟了固化变形和残余应力的分布情况,为复合材料结构设计和成型工艺改进提供指导。

关键词:复合材料;固化变形;残余应力;数值模拟

中图分类号:TB332 文献标识码:A

Analysis of curing deformation and residual stress of composite V-shaped structure

Abstract: The composite structure is easy to cause curing deformation after demoulding due to the external pressure, temperature and other molding conditions, as well as the thermal strain and curing shrinkage strain of the material itself, which may seriously affect the assembly of structural parts and even pose a threat to structural safety. It is of great practical significance to improve and control the molding process of composite materials by analyzing and predicting the curing deformation and residual stress mechanism of composite structural parts. In this paper, the secondary development of ABAQUS is used to simulate the curing process temperature of V-shaped composite structure, and the distribution of curing deformation and residual stress is simulated, which provides guidance for the design of composite structure and the improvement of molding process..

Keyword: Composite; Cruing deformation; Residual stress; ; Numerical simulation

1 研究背景

复合材料因其多功能性、可设计性、结构整体性等特点,对结构的轻质化和模块化具有至关重要的作用,被广泛应用于船舶、航空航天等领域。航空航天领域中的复合材料多为热固性树脂基复合材料,具有比重低、比强度\比模量高、抗疲劳性能好、耐腐蚀性强等特点。目前先进热固性树脂基复合材料成型工艺多采用热压罐成型,利用罐内高温高压气体对复合材料预成型体进行加热加压以完成固化,适用于大尺寸、复杂外形复合材料构件[1-3]。

采用热压罐工艺成型时,复合材料结构会在高温高压环境下产生热胀冷缩和化学收缩效应,并且复合材料结构与模具之间存在热膨胀系数不匹配特征,基于上述因素复合材料结构在脱模后极易出现固化变形现象,导致成型后结构外形及尺寸与最初设计不一致[4]。固化变形的存在不仅会影响复合材料结构的装配精度和使用寿命,严重的可直接导结构件的报废,造成不同程度的经济损失[5]。目前解决固化变形主要包括工程试验和数值仿真两种方式,工程试验主要措施为基于经验和试验不断调整固化工艺,进行模具补偿修正加工,减小或抵消构件变形,这种“试错”方法存在成本高、周期长等特点;数值仿真通过模拟成型工艺过程中结构件的固化度、残余应力等特征预测固化后变形量,根据预测结果迭代改进工艺曲线达到减小固化变形量的目的,并通过试验加以验证,数值仿真效率高且成本低,是成型工艺优化设计的重要方法[6]。

国内外学者对复合材料固化变形问题已开展了较多研究。Loos

[7]和Springer忽略对流换热影响,将复合材料看做具有内部热源的固体,首次提出修正傅里叶热传导方程。该模型成为目前研究树脂基复合材料固化过程温度场模拟的基本模型。Shin[8]、闵荣[9]等人考虑了真空袋、隔离膜等辅助材料,以及热导率、比热等参数,将热传导模型、固化动力学模型和树脂流动模型进行了多场耦合,结果表明该耦合模型可较精确描述整个固化过程,但是多场耦合模型计算效率相对较低。基于此,部分学者通过子程序考虑复合材料的热压罐加热和复合材料内部树脂反应防热,对固化变形和残余应力进行仿真预测,结果表明利用二次开发可综合考虑计算精度和效率,是开展复合材料固化变形预测的重要方法之一。

V型结构件是航空领域常见的典型边缘结构件件之一,其固化变形严重影响与周边结构件的装配精度,本文利用ABAQUS子程序对其固化变形和残余应力进行分析,为成型工艺的改进和优化提供理论支持。

2 固化变形及残余应力理论

2.1热-化学子模型

热固性复合材料成型时内部温度由热压罐高温高压气体和树脂反应放热共同决定,本质上是含非线性内热源的热传导问题。复合材料的热力学参数与纤维体积分数即树脂含量密切相关,本文在考虑树脂基体的固化放热,忽略复合材料结构成型过程中树脂流动产生的热量的基础上,可将固化过程的热-化学子模型方程简化为:

(1)

(1)

式中:![]() 为复合材料全局坐标系下沿

为复合材料全局坐标系下沿![]() 三个方向的复合材料导热系数,

三个方向的复合材料导热系数,![]() 为环境温度,

为环境温度,![]() 为时间,

为时间,![]() 和

和![]() 分别为复合材料的密度和比热容,

分别为复合材料的密度和比热容,![]() 为热生成率,

为热生成率,![]() 和

和![]() 分别为树脂密度和纤维体积分数,

分别为树脂密度和纤维体积分数,![]() 为单位质量树脂固化反应释放的总热量,

为单位质量树脂固化反应释放的总热量,![]() 为复合材料固化度,

为复合材料固化度,![]() 为复合材料固化反应速率。

为复合材料固化反应速率。

2.2固化动力学模型

固化动力学模型为复合材料固化过程中反应时间、加热温度和树脂固化反应程度三者之间的关系,目前工程中多采用唯象模型进行复合材料固化工艺的设计和仿真分析。唯象模型的一般形式为:

(2)

(2)

根据质量作用原理和复合材料固化机理,本文采用AS4/3501-6材料体系,唯象固化动力学模型中的自催化反应模型,这种固化反应的特点为反应经历一段时间后反应速率才能达到最大值,其具体形式为:

![]() (3)

(3)

2.3残余应力计算模型

复合材料在固化过程中的力学性能与其温度、固化度等因素相关,常见的固化过程力学本构包括CHILE、固定参数模型、粘弹性和简化粘弹性等四种。其中CHILE模型以树脂固化度来表征固化过程中的模量变化,其数学表达式为:

(4)

(4)

式中:![]() 和

和![]() 分别表示固化度

分别表示固化度![]() 的边界值,分别等于凝胶点和玻璃化点时固化度;未固化时树脂模量

的边界值,分别等于凝胶点和玻璃化点时固化度;未固化时树脂模量![]() 的值一般比较小,通常取玻璃态模量

的值一般比较小,通常取玻璃态模量![]() 的千分之一。

的千分之一。

由上式可以看出,在固化第一阶段,树脂固化度较低,模量小,为常数;第二阶段树脂的模量随固化度的增加而显著增加,树脂的固化收缩也主要发生在第二阶段;在第三阶段树脂的固化基本结束,模量保持不变。该模型只需要少量的数据就可以描述树脂和复合材料在固化过程中性能变化。

3 V型结构固化变形分析

3.1 材料参数及物理模型

本文所用V型复合材料结构件选用AS4/3501-6材料体系,采用热-化学子模型进行成型工艺温度下固化过程的温度场及固化度场,通过ABAQUS二次开发功能编写相关程序,分别用Usdfld和Hetval接口定义树脂固化度场和树脂固化反应热源分布,并通过顺序耦合方式计算得到成型过程中的温度、固化度以及固化残余应力的分布情况。

该V型复合材料结构倒角为60°,倒角半径为8mm,模型厚度为0.8mm,由4层厚度为0.2mm的单层板组成,不考虑铺层角度问题,其余具体尺寸见图1。AS4/3501-6的物理参数和固化动力学参数分别见表1和表2。

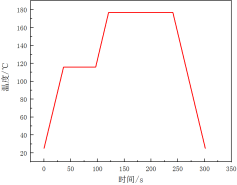

图1 固化工艺温度曲线

表1 AS4/3501-6物理参数

参数 | 数值 |

E1(GPa) | 126 |

E2=E3(GPa) | 8.3 |

G12=G13(GPa) | 4.1 |

G23(GPa) | 2.8 |

V12=V13 | 0.25 |

V23 | 0.53 |

λx(W·(m·℃)) | 5.43 |

λy=λz(W·(m·℃)) | 0.414 |

ρc(kg·m-3) | 1578 |

Cc(J·(kg·℃)) | 862 |

表2 AS4/3501-6固化动力学参数

参数 | 数值 |

A1(min-1) | 2.101×109 |

A2(min-1) | -2.014×109 |

A3(min-1) | 1.96×105 |

△E1(J·mol-1) | 8.07×104 |

△E2(J·mol-1) | 7.78×104 |

△E3(J·mol-1) | 5.66×104 |

3.2 初始条件与边界条件

计算采用顺序耦合,首先利用ABAQUS传热模型计算工艺温度曲线加载条件下的复合材料结构件固化过程中的温度和固化度分布,然后将计算结果导入应力计算模块计算由于固化反应引起的固化残余应力。温度场计算以秒为单位,初始温度为25℃,以2.5℃/min的升温速率升温到166℃,并保温一小时;以2.5℃/min的升温速率升温到177℃,并保温两小时,然后以2.5℃/min的降温速率降至25℃,整个分析过程为301.6min(即18096s)。升降温条件均用ABAQUS子程序实现,固化子程序DISP用以模拟环境边界条件,FILM为对流换热边界条件,HETVAL模拟树脂反应产生的内部热流。

3.3计算结果与分析

对该模型首先进行热力学计算,得到结构内外部温度场和固化度场分布。固化结束后结构内部温度分布及固化过程中结构典型特征点温度随时间的变化如图2和图3所示。

图2 结构内部温度分布图

图3 V型结构典型特征点温度及固化度时程曲线

由以上结果可以看出,该结构成型过程中特征点处温度曲线与固化工艺温度曲线基本一致,仅在固化温度突变时特征点温度略高于工艺温度曲线,这是因为温度突变导致固化速率迅速增加,从而造成树脂固化反应放热量增大,造成内部温度累积,出现了短暂的温度突变;在固化初期,V型结构件中心处温度低于工艺温度曲线,这是由于结构存在一定的厚度,热量传递需要一定时间所致。

图4 V型结构固化变形和残余应力

可以看出在当前约束条件下,V型结构的最大变形量为1mm;在拐角处出现了残余应力集中现象,最大残余应力为65MPa,以上结果与工程实际趋势完全一致,且与相关文献结果对应良好,验证了本文模型的准确性。后续可通过不同铺层设计和工艺温度曲线的优化进一步减小固化变形量和残余应力。

4 结论

(1)利用ABAQUS建立了热-力顺序耦合复合材料固化变形与残余应力有限元计算模型,验证了V型结构固化变形仿真的准确性。

(2)模拟了典型工艺温度曲线下V型结构件成型过程中的温度场和固化度场分布,得到了该温度曲线下结构内部温度时程曲线,发现在树脂反应防热和外部温度场的共同作用下,在不同时间段存在内部温度高于工艺温度曲线设置温度,此模型可根据仿真结果为工艺改进和优化提供理论指导。

(3)本文所用模型考虑了固化度对材料参数的影响,得到了当前固化工艺温度下V型结构的固化变形和残余应力分别为1mm和65MPa,为后续此结构的铺层和固化工艺温度曲线的优化设计提供理论指导。

参考文献

[1]Bogetti T. A., Gillespie J. J. W. Process-Induced Stress and Deformation in Thick-Section Thermoset Composite Laminates [J]. Journal of Composite Materials, 1992, 26(5): 68.

[2]马云荣,贺继林,李栋,等.树脂基复合材料曲面结构件固化变形数值模拟[J].复合材料学报,2015,32(3): 874-880.

[3]张吉.基于有限元模拟的复合材料构件热压罐成型工艺研究[D].南京:南京航空航天大学,2012.

[4]李建川,何凯等.纤维增强热固性复合材料构件的固化变形研究进展[J].纤维复合材料,2013,3(1):45.

[5]徐鹏,晏冬秀,刘卫平,等.大厚度复合材料层合板固化制度数值模拟.航空制造技术,2017,521(z1):99-102

[6]陈淑仙,田鹤,秦文峰,等.树脂基复合材料固化过程中的温度和热应力场三维瞬态分析. 电子科技大学学报,2014,43(4):547-551

[7]Loos A C,Soringer G S. Curing of epoxy matrix composites[J]. Journal of Composite Materials, 1893,17(2):135-169.

[8]Shin D D,Hahn H T. Compaction of thick composites:simulation and experiment[J]. Polymer Composites,2004,25(1):49-59.

[9]闵荣,元振毅,王永军,等.基于粘弹性本构模型的热固性树脂基复合材料固化变形数值仿真模型. 复合材料学报,2017,34(10):2254-2262