广州轨道交通建设监理有限公司 广东广州 510010

摘要:以翠怀区间的工程为案例,分析地铁隧道的施工过程中盾构机被困的主要原因。同时,根据盾构机被困的实际情况,提出相对应的脱困措施,为盾构机施工提供相关参考。

关键词: 地铁隧道;卡壳;脱困

1、工程概况

翠岗工业园站~怀德站区间线路起于怀德站,终止于翠岗工业园站,区间左线设计起止里为ZCK28+660.157~ZCK29+669.712,短链25.394m,左线全长为984.161m。右线设计起止里程为YCK28+661.500~YCK29+711.209,右线全长1049.709m,区间设置一处联络通道,中心里程为YCK29+240.000;线路由直线段、曲线段和缓和曲线段构成,线路最小曲线半径330m,线间距14.2m~16.30m;隧道最大纵坡26.000‰,最小纵坡2‰。区间线路环境复杂管线较多,分别下穿DN160燃气管线、DN200燃气管线,下穿翠岗工业园内部分厂房和民房。

1.1区间右线地质水文特征

区间主要穿越地层主要为全、强、中、微风化混合花岗岩,局部砂质黏土,全断面穿越强、中等风化碎裂岩。区间中间约260m范围内全断面穿越微风化混合花岗岩,微风化混合花岗岩饱和单轴抗压试验成果,其强度在18.6~107.5MPa,平均81.8MPa,属极硬岩。

2、卡壳原因统计分析

2.1刀具磨损严重

刀具磨损严重。对于盾构刀具来说保径刀显得尤为重要,它是决定着隧道开挖直径它的异常损坏和过度磨损严重威胁着盾构工程施工的安全性。

2.2铰接力过小

铰接力太小。盾构的中盾和盾尾之间的铰接方式有主动铰接和被动铰接2种,本工程盾构采用被动铰接形式,配有180/80-150 mm的14根油缸,可提供最大拉力为1000 KN(350bar)。由于铰接拉力太小,当盾尾出现发卡现象时,铰接油缸无法将盾尾收回,不利于盾构机脱困。

2.3开挖直径不足

开挖直径不足。盾构设计尺寸为刀盘开挖直径6470mm,前体直径为6440mm,如果在加工过程中出现刀盘开挖直径与前体直径之差小于设计值,就可能导致开挖直径不足,这样就大大增加了围岩收敛后盾构机困住的风险。

2.4岩层收敛、坍塌、地层破碎

地质条件是施工安全主要的因素方地层破碎都可能导致盾构被困。比如在膨胀性较大围岩中掘进所需的转矩大于盾构所提供的最大扭矩时,盾构会被围岩困住;遇到地层破碎时盾构姿态控制困难,也可能会出现姿态变化过大导致盾构被困现象。

2.5串浆

盾构机长期掘进导致盾尾止浆板磨损,使其未能达到止浆效果。

盾构机掌蛰面压力小于注浆压力导致浆液串流。

3、本工程卡壳原因分析

3月18日翠怀区间右线113环,掘进参数出现异常,铰接油缸压力340bar(正常值100bar),推力增加至24038KN无推进速度,之后尝试脱困,推进至112环铰接压力有轻微改善、113环后异常情况未改善,连续观察土仓摄像口,初步推断刀具磨损严重,初步推断刀盘边刮刀及边滚刀磨损量大,实际开挖直径减小,导致土体有包裹,铰接压力过大,需开仓后检查刀具。

翠怀区间右线第一次脱困113环,埋深18.8m,隧道所处地层为强风化混合花岗岩、全风化混合花岗岩,拱顶上部5.2m为全风化混合花岗岩,地面下13.6m为黏土。地面位于怀德南路路中,距福永文化艺术馆18.24m。

4、脱困采取措施

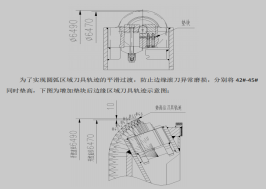

4.1刀盘改造

新制刀盘结构如下:新制刀盘采用驱动中心隔板封闭式,开挖直径φ6470mm,刀盘初装滚刀规格为18寸,大圆环耐磨保护为高铬高锰+16把保护刀+1整圈合金耐磨块。刀盘结构总重约68T,刀盘正面配置6把中心双联滚刀,35 把单刃滚刀,43 把切刀,12 把边刮刀,1 把硬质合金仿形刀;刀盘背面焊接2条主动搅拌棒; 刀盘布置优点如下:

(1)刀盘开口率(中心开口率) 34% (38%),刀盘重量约68t,开口在整个盘面均匀分布,利于渣土流动及土压传递更流畅,不易形成刀盘泥饼;

(2)渣土改良: 6个刀盘喷口,单管单泵,保证各口的通畅;

(3)大圆环耐磨保护为高铬高锰+16把保护刀+1整圈合金耐磨块,提高了刀盘的耐磨性能。

4.2边刀改造

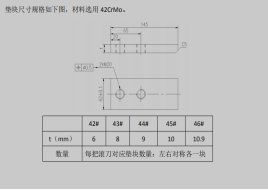

原刀盘设计开挖直径为 6470mm,最外侧 46#刀定位公差+5,新刀状态下刀盘实际开挖直径 6480mm,盾尾直径 6420mm,盾尾处当前单边理论开挖间隙 30mm,止浆板弹性工作范围 单边为 84mm。

根据专家会意见,要求对刀盘开挖直径增加 30mm,因担心继续增大开挖直径止浆板止浆

效果会下降,现考虑对开挖直径增加 20mm,即单边增加 10mm。通过在边缘滚刀刀箱内增加 垫块的方式来增加开挖直径,经计算垫块厚度为 10.9mm 可满足要求,下图为 46#滚刀增加垫 板后滚刀装配图。

4.3 增加辅助油缸加大推力

为保证盾构机有足够的脱困推力,增设千斤顶作为辅助油缸,共增加16组千斤顶均与分布在盾体圆周上。千斤顶设置方式如下:2台400t千斤顶置于左右两侧防扭装置处,其余14台200T千斤顶分别置于铰接油缸支座处。辅助油缸有效推力最大可增加至3500T,根据推进情况适当调整油压,防止盾构机抬头。另外增加两个100T铰接油缸替换原来左右侧位置铰接油缸,用来增加盾构机铰接油缸所受的压力,对盾构机自身铰接油缸起到保护作用。

4.4降低土仓压力,保证有效推力达到最大

根据地质情况适当降低土仓压力,或在确保掌子面全断面岩层稳定的情况下常压掘进,确保推进油缸产生最大有效推力,脱困阶段土仓压力建立在0.5~0.7bar区间,地表监测情况比较稳定。

4.5采取有效措施减少盾尾摩擦力

通过在盾尾壳体上钻孔,向盾体外周注入膨润土或废油作为润滑剂,减小盾尾前进过程中的摩擦阻力。采用风镐、平板振动器等振动设备对盾尾进行敲打振动,以达到盾壳与周边岩体脱离的目的,有利于盾尾脱困。

5、后期预防卡壳建议

1.根据本标段盾构脱困经验,全断面硬岩小曲线掘进时,在进入全断面岩层过程中,提前开仓检查刀具,更换刀具增大开挖直径,对超挖刀进行检修,保证在进入全断面岩层中盾构机刀盘开挖直径。

2.在全断面硬岩中小曲线施工,盾构选型时优先选用主动铰接的盾构机,保证盾构机转弯能力,盾尾设计尽量短些,刀具配置要合理,并需配置超挖刀。

3.在进入全断面硬岩小曲线段掘进,匀速调整好盾构机姿态,尽量保证盾构机位于小曲线半径内侧掘进,保证盾构机轴线与线路中心线方向一致。如果控制不当,急纠猛纠,会造成铰接过大,盾体外周与岩体产生很大的摩擦力,盾体内周也会与管片产生很大的作用力,甚至会挤碎管片。

4.在增加辅助油缸时,保证足够的外加辅助推力,并合理选择布置,保证辅助千斤顶推力保持均匀。