贵州中烟工业有限责任公司毕节卷烟厂

摘要:为提升效益将GDX1包装机封签供给系统由传统的平张式封签材料改为卷盘式封签材料。卷盘材料中含有材料拼接接头,封签接头由LR-W70(C)色标检测仪进行检测剔除。更改色标检测仪原有的相位设置,确认色标检测仪安装位置角度,提高了GDX1包装机盘式封签接头剔除率,避免了带有接头的不合格产品流入成品。

关键词:GDX1包装机;盘式封签;LR-W70(C)色标检测仪;封签接头;剔除率

近年来,随着烟草行业的高速发展,将平张式封签改造为盘式封签能够有效实现卷烟生产的高产低耗。改造完成后,在对CCD剔除烟包回用过程中发现存在封签接头缺陷烟包,按设备工作原理,封签接头应在经过色标检测仪器时进行检测,在烟包剔除装置处剔除,而在CCD剔除缺陷烟包中存在此缺陷,证明色标检测仪器存在漏剔现象,而封签接头属于工厂改造盘式封签供给系统新增缺陷,并无法证明CCD能保证剔除前工序漏剔封签接头烟包,封签接头烟包无法剔除将会导致缺陷烟包流入成品库,直接造成质量事故与经济损失。

一要因的识别

1.1通过对人、机器、材料、方法、环境、测量这6个方面充分集思广益,从能够设想的所有角度去想象可能产生问题的全部原因。对影响GDX1盘式封签接头剔除率的因素全面彻底分析,共排查出10条关键影响因素,即操作工点检不到位、操作水平差异大、包装机运行速度不同、检测仪器安装位置不正确、接头尺寸不固定、接头位置不固定、接头颜色不固定、保养方法不当、车间环境不符合仪器耐受环境、检测模式与系统响应时间不匹配。

1.2针对以上10条关键影响因素,为找出真正影响问题的主要原因,通过现场验证、测试、测量、调查、分析等方式方法对10条因素逐条进行验证,来分析因素间的差异及重要性,利用方差分析P值确认因素对症结影响程度大小,最终确定以下2条关键因素是造成GDX1盘式封签接头剔除率低的主要原因:

一是检测模式与响应时间不匹配

来源 自由度 Adj SS Adj MS F 值 P 值

响应时间 2 1393229 696615 7.57 0.002

误差 27 2485489 92055

合计 29 3878718

P 值=0.002,小于显著性水平a=0.05。说明现使用检测模式与响应时间不匹配在相同检测仪器色标检测运行情况下对色标检测仪检测准确率有显著影响;

二仪器安装位置错误

来源 自由度 Adj SS Adj MS F 值 P 值

仪器角度 7 0.26183 0.037405 14.96 0.001

误差 7 0.01750 0.002500

合计 14 0.27933

P 值=0.001,小于显著性水平a=0.05。当P≤0.01时,说明因素对实验目标的影响非常显著。仪器安装位置在相同检测仪器运行情况下对色标检测仪检测准确率有非常显著影响。

二改进方法

(一)确认色标检测仪器的设置参数

在响应面分析软件中输入检测次数、响应时间、开始相位的上下限软件生成实验表如表1所示,根据实验表安排进行试验,每次试验在50包通道上放入10包带封签接头的缺陷烟包,以正常机速(360包/分钟)让烟包通过检测仪器,记录检测仪器的检测值。

在响应面分析软件中输入检测次数、响应时间、开始相位的上下限软件生成实验表如表1所示,根据实验表安排进行试验,每次试验在50包通道上放入10包带封签接头的缺陷烟包,以正常机速(360包/分钟)让烟包通过检测仪器,记录检测仪器的检测值。![]() 其中,检测值高于阈值的概率=检测仪器检测值高于阈值次数/总读数次数

其中,检测值高于阈值的概率=检测仪器检测值高于阈值次数/总读数次数

利用响应面分析法得到回归方程为:

检测值高于阈值的概率=-0.9426-0.0016*相位+1.0513*响应时间+0.1715*检测次数-0.0001*相位*响应时间+0.0003*相位*检测次数-0.0226 *响应时间*检测次数-0.156*响应时间2-0.0117*检测次数2

根据软件预测,开始相位在180~220时,选择10ms的响应时间模式,进行5次以上检测,检测值高于阈值的概率可以达到100%。考虑到各机台相位间存在微小误差,取180与220的中值200作为开始相位,按照10ms的相应时间计算,相位段长度=响应时间(ms)*检测次数*包装机每分钟生产烟包数量*360/60*1000=136.8≈137个相位,所以相位应调整为200-337度的相位段。

得出相位段后,利用PLC软件对仪器检测程序进行修改将相位点检测模式更改为相位区间检测模式。

(二)确认仪器最佳安装角度区间与安装距离区间

根据不同位置检测准确率数据,利用响应面分析法工具对不同安装角度检测数据进行分析;

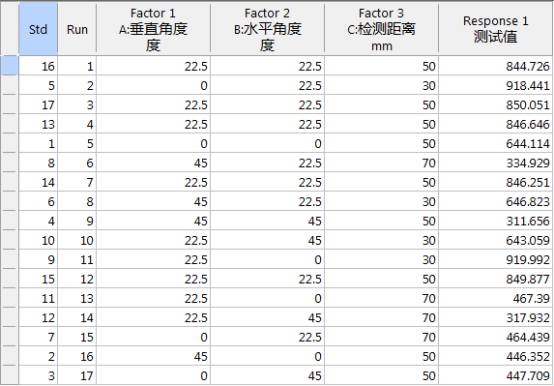

分析中设置三个影响因素(A:垂直角度,B:水平角度,C:检测距离),范围分别取 A:0~45度,B:0~45度,C:30~70mm。

根据软件设计出的不同角度不同距离的检测准确率实验,现场进行模拟实验,实验数据如表2所示:

表格 2 实验数据表

通过二次项分析后得到计算公式:

检测准确率=0.903083+0.008056×垂直角度+0.008684×水平角度+0.005154×检测距离+0.00023×垂直角度×水平角度+0.000091×垂直角度×检测距离+0.000073×水平角度×检测距离-0。000388×垂直角度²-0.000380×水平角度²-0。000189×检测距离²。

根据响应面分析结果,三个影响因素 A:垂直角度取10~20度,B:水平角度取10~20度,C:检测距离取30~40mm 的时候,检测准确率能够达到100%。

三改进效果

在将LR-W70(C)色标检测仪设置参数由原来的相位点检测模式改进为相位段检测模式并利用响应面分析确定了仪器的最佳安装角度区间与最佳安装距离区间调整了色标检测仪的安装位置后,如表3所示,GDX1包装机盘式封签接头剔除率由改进前的80%提升为改进后的100%。

表格 3 GDX1包装机盘式封签接头剔除率

效率计算:

按照效率提升计算,因为盘式封签供给系统属于“新材料、新设备”,无历史数据可以借鉴,所以对工作效率提升进行预估,假定一包带封签接头的烟包进入成品库,追溯时间至少长达一个班次。效率提升计算如下:

△S=(Mt1-Mt2)/Mt2*100%=(8*60*60-60/380)/(60/380)> 450%

四总结

通过利用响应面分析等方法优化了检测仪器各项参数确认了仪器的最佳安装位置区间,提升了检测仪器检测准确率,将GDX1盘式封签接头剔除率提升至100%,防止不合格产品流入市场,有效防控隐患。