中航西飞民用飞机有限责任公司 陕西省西安市阎良区 710089

摘要:采用金相、扫描电镜、拉伸、断裂韧性等方法,对![]() 铝锂合金板进行了固溶处理和拉伸后拉伸强度的测定。研究发现,经过

铝锂合金板进行了固溶处理和拉伸后拉伸强度的测定。研究发现,经过![]() 的固溶复时效后,

的固溶复时效后,![]() 铝锂合金的强度随着固溶处理温度的增加而逐渐增加,强度最大值出现在

铝锂合金的强度随着固溶处理温度的增加而逐渐增加,强度最大值出现在![]() 。在

。在![]() 以上的固溶态条件下,合金发生了再结晶。但在

以上的固溶态条件下,合金发生了再结晶。但在![]() 下,该合金没有发生过烧。经固溶处理后再进行预拉形能有效地改善其强度。通过对

下,该合金没有发生过烧。经固溶处理后再进行预拉形能有效地改善其强度。通过对![]() 合金材料的强韧匹配分析,得出了

合金材料的强韧匹配分析,得出了![]() 最佳的固溶量和预拉伸变形值。

最佳的固溶量和预拉伸变形值。

关键词:性能;固溶处理;组织;预拉伸;影响;变形;![]() 铝锂合金

铝锂合金

随着现代航空业的发展,为了节省能量和减少飞行费用,飞机必须更加轻便。铝锂合金具有较低的密度、较高的强度和较高的刚度,相对于其他先进的复合材料而言,其成本较低,因此被视为最理想的轻质、高强结构材料。

在元素周期表中,锂(Li)是最轻的一种,当铝中的Li含量为![]() 时,其密度和弹性模量分别降低

时,其密度和弹性模量分别降低![]() 。铝-锂合金以其低密度、高比强度、比刚度等优势而逐渐被广泛应用于航空航天领域。

。铝-锂合金以其低密度、高比强度、比刚度等优势而逐渐被广泛应用于航空航天领域。![]() 合金是第三代铝锂合金,它是将主要合金Cu和其他微合金化元素加入到F16机身、舱壁、隔板等部件中,从而大大提高了其使用寿命,并减少了维修费用。

合金是第三代铝锂合金,它是将主要合金Cu和其他微合金化元素加入到F16机身、舱壁、隔板等部件中,从而大大提高了其使用寿命,并减少了维修费用。![]() 合金是一种经过固溶、时效处理的可热处理型铝合金。目前国内外对此系列合金的时效工艺进行了较多的探讨,其中包括

合金是一种经过固溶、时效处理的可热处理型铝合金。目前国内外对此系列合金的时效工艺进行了较多的探讨,其中包括![]() 处理、

处理、![]() 强化配合、双时效处理等,但对其组织和性能的影响尚不多见。本文着重探讨了

强化配合、双时效处理等,但对其组织和性能的影响尚不多见。本文着重探讨了![]() 合金的固溶预拉技术对其组织和性能的影响,为其工业化应用奠定了基础。

合金的固溶预拉技术对其组织和性能的影响,为其工业化应用奠定了基础。

一、Al Li合金的发展历史

目前,高性能金属材料仍然是航空航天领域的主要结构材料,而铝锂合金因其密度低、比强度高、比刚度高、低温性能好、耐腐蚀性能好、超塑性成形性能好,采用该材料代替传统的铝合金,可以降低零件重量![]() ,增加

,增加![]() 的刚性,尤其是成本较传统的复合材料要低得多,是新世纪最理想的轻型、高强结构材料。

的刚性,尤其是成本较传统的复合材料要低得多,是新世纪最理想的轻型、高强结构材料。

铝锂合金发展到现在已经有100多年了,最早开发的是1924年德国开发的![]() 合金,Li含量只有0.1%。美国海军1958年在

合金,Li含量只有0.1%。美国海军1958年在![]() 预警型飞机上使用,减轻了

预警型飞机上使用,减轻了![]() 的重量。但由于其硬度较低,且具有较高的缺口敏感度,因此无法与

的重量。但由于其硬度较低,且具有较高的缺口敏感度,因此无法与![]() 等合金进行比较,因此在1969年停产。美国的铝-锂合金发展到了尾声。

等合金进行比较,因此在1969年停产。美国的铝-锂合金发展到了尾声。

国内铝锂合金的研发是在六十年代初期开始的,东北轻合金厂科研所仿制了2020合金,研制出了一种名为S141的铝锂合金薄板,但因其塑性低及其他条件制约,未能实现工业生产和应用。经过国家的扶持,国内已经建成了铝锂合金的研发基地,其生产规模、技术水平与美、俄等国家技术水平相当。国家科技委员会、总装备部将继续加大对铝锂合金的研发力度,并将其应用于![]() 等材料的性能优化及产业化技术的研发。

等材料的性能优化及产业化技术的研发。

二、成型技术

1.挤压

挤压是一种用于生产几乎没有余量件的加工方法,它非常适用于Ai-Li合金的各种形状、几乎没有余量的硬质零件。关于俄国铝-锂合金挤出工艺的报道很少。美国铝锂合金制造的航空产品中,有28%的比例是挤出的。由于采用机械成形时,会产生大量的锯末,因此,我国在成形技术上,重点是挤压成形技术,并利用![]() 合金制成了带有加劲肋的挤压圆柱形墙板。

合金制成了带有加劲肋的挤压圆柱形墙板。

美国学者发现,挤压过程中,挤压温度、挤压比率、挤压宽度和挤压速率是影响挤压成型性能的主要因素。通过对![]() 合金的挤压后的微观组织、性质进行了分析,并将它们与传统的

合金的挤压后的微观组织、性质进行了分析,并将它们与传统的![]() 系列的工艺进行了对比。通过对材料的微观结构和力学特性的分析,发现在挤压温度升高或挤压比例增大时,材料的再结晶度增大,而强度降低。从宽度/厚度比合金的影响来看,在工字梁型材中,厚度较大的型材(具有少量的伸长的晶粒)具有高的纵向(横向)强度(

系列的工艺进行了对比。通过对材料的微观结构和力学特性的分析,发现在挤压温度升高或挤压比例增大时,材料的再结晶度增大,而强度降低。从宽度/厚度比合金的影响来看,在工字梁型材中,厚度较大的型材(具有少量的伸长的晶粒)具有高的纵向(横向)强度(![]() 以上)和韧性,而具有较小的横向(横-长方向)和较薄的截面具有“扁平”形的晶粒,并具有更高的再结晶度。

以上)和韧性,而具有较小的横向(横-长方向)和较薄的截面具有“扁平”形的晶粒,并具有更高的再结晶度。

2.锻造

![]() 合金尤其是

合金尤其是![]() 系列和

系列和![]() 合金的锻压性能较好,在百多个锻件中得到了验证,应用于航空航天领域有着很好的应用前景。

合金的锻压性能较好,在百多个锻件中得到了验证,应用于航空航天领域有着很好的应用前景。

航空航天产品的锻造一般有两种方式,一种是人工锻造,另一种是模锻。由于模锻可以得到几乎没有余量的零件,因此得到了广泛的应用。模锻过程中的工艺参数与锻件的型号、尺寸、形状、壁厚差等因素有关。对于壁厚差为![]() ,锻烧组织为

,锻烧组织为![]() 的等轴制品,以及

的等轴制品,以及![]() 合金大型模具锻件,在

合金大型模具锻件,在![]() 内,经热处理后的变形温度不能超过

内,经热处理后的变形温度不能超过![]() ,变形不能超过

,变形不能超过![]() ,否则将进行退火,因为在

,否则将进行退火,因为在![]() 以上,模锻件的富镁区会出现不均匀的条状组织,且韧性和塑性都很低。对于厚度差异为

以上,模锻件的富镁区会出现不均匀的条状组织,且韧性和塑性都很低。对于厚度差异为![]() 的模锻模具,最佳的淬火介质是水与空气混合液,在这种介质中,淬火的机械性能不仅具有较好的稳定性,而且对锻件的短横截面特性也有显著的改善。

的模锻模具,最佳的淬火介质是水与空气混合液,在这种介质中,淬火的机械性能不仅具有较好的稳定性,而且对锻件的短横截面特性也有显著的改善。

3.旋压

航天飞行器上的![]() 合金部件大多为中空、回旋的薄壳体,特别适用于旋压工艺,而最具代表性的部件是发射装置低温储罐的圆形罩盖。美国大力神运载火箭的穹顶盖是由三个

合金部件大多为中空、回旋的薄壳体,特别适用于旋压工艺,而最具代表性的部件是发射装置低温储罐的圆形罩盖。美国大力神运载火箭的穹顶盖是由三个![]() 制成的,直径

制成的,直径![]() ,厚度

,厚度![]() 。中间部分采用了变极性等离子弧焊

。中间部分采用了变极性等离子弧焊![]() 进行焊接,并在

进行焊接,并在![]() 下对其进行4小时的加热,以消除应力。旋压成型时,用火焰加热,使其温度维持在

下对其进行4小时的加热,以消除应力。旋压成型时,用火焰加热,使其温度维持在

![]() ,成型后,经

,成型后,经![]() 的固溶化,再经水淬,

的固溶化,再经水淬,![]() 人工时效,测试其在室温下的抗拉强度达到

人工时效,测试其在室温下的抗拉强度达到![]() ,

,![]() 时提高至

时提高至![]() ,具有良好的断裂韧性,在有焊缝或没有焊缝的情况下,其抗拉性能基本一致。

,具有良好的断裂韧性,在有焊缝或没有焊缝的情况下,其抗拉性能基本一致。

4.超塑成形

超塑成形(SPF)和超塑成型/扩散结合(SPF/DB)是一种利用超塑性材料,通过吹胀或模锻等工艺实现高精度、高精度的大型薄壁零件的工艺。这种方法在解决航天器复杂金属零件(例如飞机的壁板、舱门、导弹外壳、发动机盖等)时,具有明显的节能降耗优势,曾被认定为最具发展前景的航空航天生产技术。

三、测试材料和方法

采用真空冶炼、半连续铸造的方法制备了![]() 铝合金铸锭。钢锭经过均匀化,开坯,热轧,制成厚度

铝合金铸锭。钢锭经过均匀化,开坯,热轧,制成厚度![]() 的薄板。

的薄板。![]() 合金板在

合金板在![]() 下,采用

下,采用![]() 种固溶法进行固溶加热,各

种固溶法进行固溶加热,各![]() 个试件(垂直),保温

个试件(垂直),保温![]() 后进行固溶温度测试,固溶后时效处理

后进行固溶温度测试,固溶后时效处理![]() 出炉。通过拉伸实验,得到了两种不同的固溶温度,在经过优化的固溶处理后,先进行

出炉。通过拉伸实验,得到了两种不同的固溶温度,在经过优化的固溶处理后,先进行![]() 的预拉变形,然后再进行

的预拉变形,然后再进行![]() 的时效,根据材料的拉伸强度和断裂韧性,得到了最优的变形量。采用

的时效,根据材料的拉伸强度和断裂韧性,得到了最优的变形量。采用![]() 盒式电阻炉及

盒式电阻炉及![]() 智能温控器,对固溶法进行了研究。在

智能温控器,对固溶法进行了研究。在![]() 型电加热恒温烘干箱内进行陈化,其温度偏差为

型电加热恒温烘干箱内进行陈化,其温度偏差为![]() 。用

。用![]() 拉伸试样,在

拉伸试样,在![]() 型拉伸试验机上进行了拉拔试验。用

型拉伸试验机上进行了拉拔试验。用![]() 厚的断裂韧性试件,在

厚的断裂韧性试件,在![]() 试验机上进行了断裂韧性测试。

试验机上进行了断裂韧性测试。

四、测试结果和分析

1.固溶温度对合金微观结构和性质的影响

在![]() 下,用水冷法将

下,用水冷法将![]() 合金板保温

合金板保温![]() ,再于

,再于![]() 下时效

下时效![]() ,获得

,获得![]() 态。在

态。在![]() 状态

状态![]() 合金中,不同固溶处理温度对其抗拉性能的影响见图1。由图1可知,随着固溶温度的增加,合金的强度先增加后降低,强度峰值出现在

合金中,不同固溶处理温度对其抗拉性能的影响见图1。由图1可知,随着固溶温度的增加,合金的强度先增加后降低,强度峰值出现在![]() 。而拉伸试件的拉伸速率呈现出先下降再上升的趋势,这与强度的变化规律正好相反。

。而拉伸试件的拉伸速率呈现出先下降再上升的趋势,这与强度的变化规律正好相反。

图1

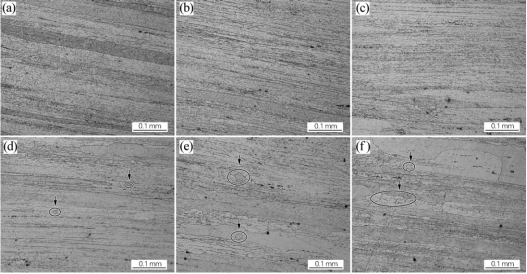

图2为采用不同固溶系统处理+时效的![]() 合金样品的微观结构,结果表明,固溶温度对合金的微观结构有明显的影响,特别是恢复和再结晶。在

合金样品的微观结构,结果表明,固溶温度对合金的微观结构有明显的影响,特别是恢复和再结晶。在![]() 以下,合金的晶粒形态类似,呈伸长型,未见再结晶(见图2(a~c))。在

以下,合金的晶粒形态类似,呈伸长型,未见再结晶(见图2(a~c))。在![]() 的条件下,合金的组织出现了复原的再结晶现象,并有少量的晶粒在纤维组织中形成,但晶粒的大小要比图2(d)中大得多。随着固溶温度的增加,达到

的条件下,合金的组织出现了复原的再结晶现象,并有少量的晶粒在纤维组织中形成,但晶粒的大小要比图2(d)中大得多。随着固溶温度的增加,达到![]() 时,再结晶晶颗粒的体积增大,数量增加(见图2(e、f)中的箭头所指)。然而,

时,再结晶晶颗粒的体积增大,数量增加(见图2(e、f)中的箭头所指)。然而,![]() 的固溶工艺没有出现明显的过热。

的固溶工艺没有出现明显的过热。

图2

在低于![]() 的固溶条件下,提高固溶温度对合金中粗沉淀物的回溶作用是有利的,同时,冰冻后的过饱和空位增多,使溶质的过饱和空位含量增大,从而促进了更多的沉淀相在时效阶段析出,使合金的强度得到了有效的改善。这样,在该阶段,当固溶温度升高时,合金强度提高(见图1)。随着固溶温度持续上升到

的固溶条件下,提高固溶温度对合金中粗沉淀物的回溶作用是有利的,同时,冰冻后的过饱和空位增多,使溶质的过饱和空位含量增大,从而促进了更多的沉淀相在时效阶段析出,使合金的强度得到了有效的改善。这样,在该阶段,当固溶温度升高时,合金强度提高(见图1)。随着固溶温度持续上升到![]() ,熔体的固溶度得到了进一步的改善,但这种改善的幅度很小,而且增强效果不明显。结果表明,随着固溶温度的升高,合金的组织发生了明显的恢复再结晶,使变形增强效果显著,特别是在纤维组织方向。因此,在此阶段,随着固溶温度的升高,合金的强度下降。

,熔体的固溶度得到了进一步的改善,但这种改善的幅度很小,而且增强效果不明显。结果表明,随着固溶温度的升高,合金的组织发生了明显的恢复再结晶,使变形增强效果显著,特别是在纤维组织方向。因此,在此阶段,随着固溶温度的升高,合金的强度下降。

图3为在不同固溶温度下再次时效的合金样品的断裂形态。从断口SEM照片中可以看到,断口形状均匀,有分层(Al Li合金轧制的特点),断裂形式为沿晶和穿晶混合,但在不同的固溶温度下,断口穿晶断裂的比例也不相同(参见图3(a-c))。高倍显微观察表明,在![]() 固溶时,因晶内强度高,晶内与晶界的强度差异增大,使断裂处沿晶的比例增大,使合金的韧性稍有下降(参见图3(d、e))。在

固溶时,因晶内强度高,晶内与晶界的强度差异增大,使断裂处沿晶的比例增大,使合金的韧性稍有下降(参见图3(d、e))。在![]() 固溶后,合金晶粒内部的强度明显下降,晶内与晶界的强度差异较小,晶界位置的位错也较少。另外,在合金中发生再结晶,使晶粒之间的变形协调性能得到提高,并使合金的塑性、韧窝和塑性增强(参见图3f)。

固溶后,合金晶粒内部的强度明显下降,晶内与晶界的强度差异较小,晶界位置的位错也较少。另外,在合金中发生再结晶,使晶粒之间的变形协调性能得到提高,并使合金的塑性、韧窝和塑性增强(参见图3f)。

图3

通过对不同固溶温度处理后的合金进行再时效,并结合材料的应用情况,选择![]() 。采用

。采用![]() 的固溶法进行了预拉伸工艺的探索。

的固溶法进行了预拉伸工艺的探索。

2.预拉伸对材料力学性能的影响

在![]() 时的固溶温度,在预拉力

时的固溶温度,在预拉力![]() 时,试样的

时,试样的![]() 和

和![]() 拉伸强度分别为

拉伸强度分别为![]() 。然而,这种合金具有很小的延展性,分别为

。然而,这种合金具有很小的延展性,分别为![]() 。不同的预拉伸率对材料的抗拉强度无显著影响,而且

。不同的预拉伸率对材料的抗拉强度无显著影响,而且![]() 拉伸强度的变化幅度也很大,这对这种合金的工业化生产是不利的。

拉伸强度的变化幅度也很大,这对这种合金的工业化生产是不利的。

在![]() 固溶条件下,预拉形变的变化不会对材料的拉伸性能产生的影响不是很大,而在520℃下,材料的强度一般大于固溶处理。在5%的预拉变形条件下,在

固溶条件下,预拉形变的变化不会对材料的拉伸性能产生的影响不是很大,而在520℃下,材料的强度一般大于固溶处理。在5%的预拉变形条件下,在![]() 拉伸强度分别为

拉伸强度分别为![]() ,延伸率在

,延伸率在![]() 。这主要是由于预拉工艺不仅能有效地消除淬火应力,而且能在金属中引入大量位错,从而使沉积物在位错附近析出,从而显著地改善了合金的强度。

。这主要是由于预拉工艺不仅能有效地消除淬火应力,而且能在金属中引入大量位错,从而使沉积物在位错附近析出,从而显著地改善了合金的强度。

在![]() 下的固溶温度,随着预拉力的增大,材料的断裂韧性变化不显著。结果表明,在

下的固溶温度,随着预拉力的增大,材料的断裂韧性变化不显著。结果表明,在![]() 下的固溶温度,材料的断裂韧性得到了显著的提高,并随预拉力的增加呈现出先上升后下降的趋势,在

下的固溶温度,材料的断裂韧性得到了显著的提高,并随预拉力的增加呈现出先上升后下降的趋势,在![]() 左右,

左右,![]() 的断裂韧度分别为

的断裂韧度分别为![]() 。

。

根据上述结果,结合材料的拉伸、断裂韧性等因素,![]() 合金板在

合金板在![]() 下固溶,在

下固溶,在![]() 之间具有良好的塑性。

之间具有良好的塑性。

结论:经过测试,可以得出一下结论:1.经![]() 固溶时效后,

固溶时效后,![]() 合金板的强度随着固溶温度的增加而增加,强度最大值出现在540℃。在565℃以上,合金发生了再结晶,但没有发生过热。

合金板的强度随着固溶温度的增加而增加,强度最大值出现在540℃。在565℃以上,合金发生了再结晶,但没有发生过热。

2.对![]() 合金进行固溶处理,再经预拉,能显著提高其强度。通过对

合金进行固溶处理,再经预拉,能显著提高其强度。通过对![]() 合金板进行综合分析,得出了在

合金板进行综合分析,得出了在![]() 预拉变形的最佳条件下,对

预拉变形的最佳条件下,对![]() 合金板进行了固溶、预拉伸。

合金板进行了固溶、预拉伸。

参考文献:

[1]刘北兴,李国爱.固溶处理冷却速度对1420铝锂合金抗蚀性能的影响[J].金属热处理,2004,29(5):32-34.

[2]黄兰萍,郑子樵,黄永平.2197铝-锂合金的组织和性能[J].中国有色金属学报,2004,14(12):2066-2072.

[3]邱惠中.铝锂合金的发展概况及其应用[J].宇航材料工艺,1993,23(4):38-45.

[4]范云强,陈志国,郑子樵,李艳芬.分级时效对Al-Cu-Li-Mg-Mn-Zr合金微观组织与性能的影响[J].中国有色金属学报,2005,15(4):590-595.