中国能源建设集团广西水电工程局有限公司 广西省南宁市 530001

摘 要:回转装置一种实现超大型闸门在回转工作台的装置,回转装置主要由支座、回转平台、驱动电机、减速机等构件组成,现使用回转装置,现已达到在起重能力不足及有限空间内超大型闸门的整体组装、焊接、调头、回转。实现了此回转机构过程安全可靠、平稳可控、安全性高,此回转装置达到闸门回转安全可靠、平稳可控、降低成本、加快回转进度、减轻工人劳动强度的良好效果。

关键词:平稳可控 加快回转 整体回转

Super large gate slewing device

Abstract:The utility model relates to a device for realizing a super-large gate in a rotary table. The rotary device is mainly composed of a support, a rotary platform, a driving motor, a reducer, etc. , the whole assembly, welding, turning and turning of the super-large gate in the limited space and the insufficient lifting capacity can be achieved, which realizes the safe and reliable, stable and controllable process of the turning mechanism and high safety, the rotary device achieves the good effects of safe, reliable, stable and controllable slewing of the gate, reducing cost, speeding up the slewing progress and reducing the labor intensity of the workers.

Key words: Smooth and controllable, Speed up the progress of the rotation, The overall rotation

1、概况

西津水利枢纽二线船闸闸门属于超大型检修闸门,闸门最大节尺寸为35.3×3.6×2.4m,最重一节重量达到105t,属于平面滑动钢闸门。由于闸门门叶尺寸大,工期短,施工紧张,闸门分节整体制造,闸门门叶超过制造厂龙门吊工作净空(18m)及防腐车间工作净空(15m)无法进行完整调头。针对闸门门叶超长无法进行完整调头,经过超大型闸门回转支座装置制造检验合格后投入应用。采用超大型闸门回转支座装置后,实现闸门回转平稳可控、降低成本、加快回转进度、减轻工人劳动强度的良好效果。

2大型闸门安装

水工钢闸门通常安装于溢流坝、泄水孔、水闸等建筑设施的空口上,控制泄水通道开关,起到调节流量和上下游水位的作用,在防洪排涝等工作中占据重要地位 。钢闸门是水闸工程的主体部分。根据工作性质,它可以划分为工作闸门、检修闸门和事故闸门。根据门叶材料,它可以分为钢闸门、木闸门和钢筋混凝土闸门等,其中钢闸门是最常见的水工闸门形式。钢闸门由面板、主梁、吊耳以及止水装置等部分组成,在水利水电工程建设中应用广泛。钢闸门通常由工厂加工制作,运到现场后再进行安装施工。焊接作业是制造与安装过程中不可或缺的重要环节,需要采取有效的质量控制措施,保证水工钢闸门制造与安装质量,

提升水闸工程运行的稳定性。

2.1安装流程与焊接技术

水电站金属结构闸门安装需要将厂内预拼合格的闸门分节、分块拆分后运输到施工现场,然后使用大型吊车安装。闸门结构尺寸和自重较大,需要在现场分块制作并拼装。安装时,需先将支臂等吊入孔内,使用卷扬机、滑车组等对闸门门叶、支臂等进行安装。安装工序为先安装预埋件,再安装支铰支座,然后组装支臂,拼装门叶,并进行焊接处理。完成防腐处理和水封安装后,进行闸门、启闭机联动试验。支臂组装需要找出组装件中心线,确定吊点位置。考虑到施工现场环境空间有限,通常采用左、右支臂分别组装。使用起吊设备提起对正后,拧好螺栓进行焊接。如果施工场地允许,可以整体吊装闸门,否则需采用拼装方法。拼装过程中,在第一节门叶起吊落入底坎且调整完成后,使用临时钢支撑加固后与支臂连接,再吊入第二节门叶,对两节门叶对接缝进行点焊后与支臂连接。支铰座基础混凝土达到设计强度后进行支臂安装,对支臂纵杆对接角焊缝施焊,再对连接板与抗剪板间角焊缝施焊,最后由下而上、由中向外对门体施焊。闸门安装现场拼接焊缝全部属于定位焊,存在较大的焊接作业难度,需要规范开展焊接操作,控制安装定位精度和焊接变形,保证闸门安装的焊接质量。闸门安装焊缝中的一类焊缝主要是边梁腹板与翼缘板对接焊缝等,二类焊缝主要是门叶面板对接焊缝等,需要根据焊缝级别采取相应的质量控制措施。闸门焊接可使用直流焊机。焊接作业前,烘干焊条并保温存放。焊接作业时,先焊接边梁腹板对接焊缝,然后是翼缘板对接焊缝和面板对接焊缝。考虑到闸门面板较宽,不得使用直通焊,建议用不同方向短焊缝来减少焊接变形。采用分中逐步退焊法或交替焊法,不得采用从边缘向中间的顺序施焊。焊缝反面应使用炭弧气刨清根后封底,对止水橡皮安装处焊缝进行磨平处理。在焊接作业过程中,需要全程监测门叶变形情况,合理调整施焊顺序,以免焊接变形过大。在水电站金属结构闸门安装焊接过程中,一定要重视闸门结构尺寸收缩和变形量的有效控制。在闸门单体构件焊接和整体拼装焊接中,拼装与焊接质量会对闸门结构尺寸变形造成直接影响。焊接工艺选择不当或焊接操作不规范都会影响闸门安装质量,因此需要在焊接作业过程中加强监管,跟踪指导焊接人员的施工行为,确保焊接材料和焊接设备的正确使用,检查和指导焊接工艺参数,跟踪监管焊接工艺过程,检查和清理焊缝外观。相关人员需要及时发现焊接作业过程中存在的问题,及时采取措施进行补救,避免因焊接作业不科学、不规范而导致质量事故和返修。

2.2 焊接处理的质量控制措施

为了保证水工钢闸门制造与安装焊接质量,焊接质量检验与焊接变形矫正是一项重要举措,对整个项目建设具有重要作用。以下探讨水工钢闸门焊接作业后的焊接质量控制措施。

2.2.1 焊接质量检验

在完成焊接作业后,需要按要求全面检查焊缝

质量。通常先采用外观检查的方式检验焊缝表面是否存在夹渣、裂纹等质量缺陷,确保对接焊缝咬边低于0.5 mm。外观检查后,通常采用超声无损检测的方式对钢闸门焊缝进行无损检测。对于一类和二类级别的焊缝,需严格按照规范要求开展无损检测。如果超声无损检测发现可疑波形难以判定,可以进行 X 射线检测。如果发现质量缺陷问题,需要对焊缝延伸方向进行补充检验。若补充检验未通过,则应检测焊工施焊的全部焊缝 。

2.2.2 焊接变形矫正

焊接热应力会引起焊接变形问题。焊接热源输入能量与焊接残余应力对焊接变形有直接影响。在焊接作业后,通常采用火焰矫正的方式矫正焊接变形。可以根据实际情况,灵活采用点状、线状以及三角形加热矫正法。在焊接变形矫正过程中,要注意避免对焊缝质量造成影响,科学选用适合的矫正方法,认真开展变形矫正作业,将焊接变形控制在允许范围内,保证水工钢闸门制造与安装质量。

2、回转装置简介

回转装置由该机构的主要由支座、回转平台、驱动电机、减速机等构件组成,主要作用为实现闸门的回转等装置组装,在不需要起重设备的条件下实现100t重的闸门在回转装置上实现360°旋转。下图所示:

3、回转装置的理论设计

设计、制造一种新型的回转支座装置,专门用于超大型闸门门叶的调头,该机构的主要由支座、回转平台、驱动电机、减速机等构件组成,主要作用为实现闸门的回转。

3.1支座制造

利用CAD 设计支座图纸,利用钢材加工制造上、下支架,支架制作完成使用钢卷尺测量,误差控制在±2mm;支座组装使用水准仪和钢卷尺测量,误差控制在2mm以内;支座所有焊缝必须全部熔透,焊接完成后使用水准仪测量支座制造平面度偏差必须控制在2mm内。

3.2根据设计要求采购相关设备

①符合设计要求小功率三相异步电动机;②符合设计要求减速机;③20t塔吊回转盘。

3.3组装和调试

塔吊回转盘与上、下支座配钻并使用螺栓连接;减速机与电机连接后,再将减速机与下支座连接;各个部件组装成一个整体(图5、图6),试运转灵活后装到运料台车上,再试车转动灵活,安装完成后测量支座平面度,控制在2mm内并组成一个完整的运输回转系统。

3.4平台试运转

回转试验闸门吊装时闸门中心与回转平台中心偏差不能超过50mm;试运行时不能卸掉钢丝绳,确保100%施工安全,实现10分钟完成回转。

4、回转装置设计工艺参数

4.1回转轴承的选择

回转轴承是本回转机构的核心部件,回转机构是架设在平板台车上的,平板台车左右主梁间距为1.6m,因此为保证回转机构的受力合理,回转轴承尺寸按1.6m进行设计。经查询中华人民共和国机械行业标准《回转支承》(JB/T 2300),选用单排四点接触球式回转支承,渐开线圆柱齿轮内齿啮合较大模数,型号为:014.35.1400。

(1)尺寸。该支承安装尺寸如下:

最大外径D:1540mm,高度H:110mm,尺寸符合使用要求。

(2)荷载

荷载按JB/T 2300,附录A选用。

①总轴向力Fa:闸门最大一节重量为105t,

Fa=105t=1050kN

②总径向力Fr:闸门在机械上无水平方向的力,因此Fr=0。

③总倾翻力矩M:本机构在使用时,闸门是居中放置于机构上的,可认为倾翻力矩为0kN·m。

④安全系数:本机构在使用时转动速度较低,无任何冲击情况,标准中未有类似使用场景,考虑到经济性,参考“轮式起重机、堆取料机及各种工作台”的工况,按fs=1.10,fd=1.00取值。又因本机构无需做提升运动,因此提升惯性系数K不再考虑。

⑤荷载

静态工况(按方法I校核):

Fa′=(Fa+5.046Fr)fs=(1050+5.046×0)×1.10=1155kN

动态工况:

Fa′=(Fa+5.046Fr)fd=(1050+5.046×0)×1.00=1050kN

总倾翻力矩M=0,不再计算。

⑥选型与校核

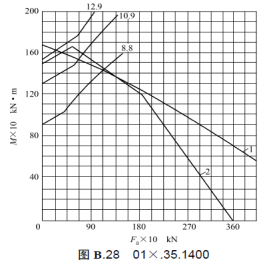

按JB/T 2300,附录B选用,按图B.28校核,摘录如下:

如图可知,按8.8级螺栓,动态工况校核,承载力Fa为3600kN≥1100kN,完全满足使用要求。

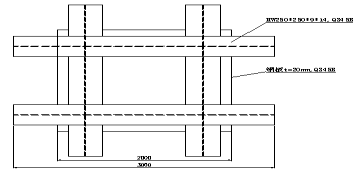

4.2 上回转架的选择

上回转架为回转支承与闸门构件之间的联系结构,应在满足回转支承回转半径的基础上有所扩大,以便于安放闸门,同时考虑受力的均匀性,在回转架下方增加一块20mm钢板。经过放样和综合考虑,回转架使用国标HW250为骨架,下方与回转支承接触的面增加一块20mm厚钢板,回转架的尺寸和结构形式如下图:

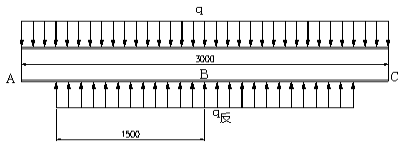

校核:对计算条件进行简化,按全部荷载由两条长度为3m的H型钢承受,受力简图如下,每条H型钢承重为G=105t/2=52.5t。

![]()

①弯矩

A.C点弯矩:

![]()

B点弯矩:

![]()

②HW250惯性矩

查询GB/T 11263得,Ix=10700cm4

③弯应力

![]()

满足使用要求。

4.3 小齿轮的设计

回转支承为内齿式,查表确定大齿轮参数。

齿顶圆da=1195.6

模数m=14

齿数z大=86

齿宽b=90

变位系数x=0.5

按经验暂定传动比为6,因此小齿轮齿数:

z小=86/6=14.33齿,取整数,z小=13齿,传动比定为:86/13=6.615。

中心距:(z小+z大)m/2=(86+13)×12÷2=594mm。

综上:小齿轮主要参数如下:

齿数:z小=13,

模数:m=14,

压力角:α=20°,

变位系数:x=0.5

齿顶间隙:0.25

材质:45#钢

小齿轮只需提供参数,由专业外协厂制造。

4.4 减速机的选择与扭矩校核

为使结构紧凑,选择带电机型,单级针轮摆线减速机,减速比为87,电机为0.75kW。

经查询该减速机生产厂家提供的减速机主要技术参数如下:

功率p=0.75kW

转数n=960r/min

减速比87

输出转数:16r/min

输出扭矩为:

T=9550×0.75/960×87=649N·m

回转机械扭矩校核

大小齿轮传动比为6.615,因此,回转机构扭矩为:

T输出=649×6.615=4293N·m

回转机构启动所需扭矩计算:

已知:

荷载G=105t=1050kN

回转支承采用淬火钢珠,脂润滑,摩擦系数参照为f=0.002,回转盘半径为r=1313/2=656.5mm=0.6565m。(1313为回转支承内转盘螺栓孔位直径)

启动扭矩

T=G·f·r=1050×103×0.002×0.6565=1378.65N·m≤4293N·m

满足使用条件。

(1)回转调头前,安装好回转盘,回转盘应调整安装平面度,保证平面度为0~2mm。

(2)应在闸门门叶上划出回转盘位置线,门叶应缓慢、平稳地落在回转盘上,对准位置线,确保门叶处于平衡状态。

(3)轨道小车开动过程中不得进行回转,开动过程中应随时观察门叶和轨道的状态,有异常情况应停止作业,并进行处理。

(4)门叶的回转应缓慢,平稳,并随时观察门叶是否处于平衡状态。

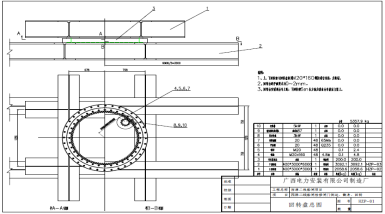

5、回转装置制造图

回转支座装置造图

6、回转装置回转过程示意图

调头并进行防腐步骤如下图:

| |

龙门吊平吊闸门并放置在轨道台车上 | 龙门吊开走,轨道台车向外行进 |

启动回转装置,回转闸门 | 闸门回转900°就位,轨道台车开进防腐车间 |

7、回转支座装置试验

回转机构安装完成后,现场选取一扇闸门门叶进行回转试验,对回转各项性能指标进行检验,试验中仍然存在回转机构设计参数不匹配的问题,后通过总结调整后:闸门旋转设备、确保闸门旋转安全,并加快防腐施工进度。时间效率:完成一次回转耗时4分钟(90°),闸门回转可操作性强,回转过程安全可靠,各项性能指标达到设计的要求,满足验收条件。

8、回转支座装置正式投入使用

经验收后,回转机构正式投入使用。使用的结果表明,该回转机构设计的各项性能指标满足设计要求,其制造经济效益显著,同时提升了公司超大金属结构产品生产能力,实现了闸门整体组装、调头、回转目的。

9、结束语

(1)解决起重设备工作净空不足的条件下的大件调头。

(2)在不使用起重设备完成超重闸门的平移。

(3)通过闸门旋转设备、确保闸门旋转得安全,加快防腐施工进度。

(4)时间效率:完成一次回转耗时10分钟(360°),闸门回转可操作性强,回转过程安全可靠,目标值完成。

参考文献

[1]钟明宾 陆念力《塔式起重机回转系统设计》哈尔滨工业大学机械工程2018.3.1

[2]王忠海《机械式挖掘机回转 支承结构设计与分析》东北大学2007. 2

[3]《TC6012塔式起重机回转机构设计》西安工业大学北方信息工程学院2010.6

[4]康松林《回转式送料小车一回转机构的设计》河南科技大学2011.4

[5]《塔式起重机回转机构设计》安徽建筑工业学院2012.12

[6] 王永亮、李陆明、杨青杰. 前坪水库弧形闸门安装中三维检测技术应用[J]. 中国水利, 2020, No.900(18):54-56.

[7]吴华峰, 陈稳科. 谈过流条件下导流底孔弧形闸门安装精度控制[J]. 2020(3):104.

作者简介:姓名:廖仲华,出生:1979,性别:男,籍贯:广西马山县人,职称:工程师,学历:专科,主要从事金属结构安装及制造工作。