重庆市特种设备检测研究院 重庆 400000

摘要:压力管道的应用极为广泛,和我们的日常生活也日益息息相关。采取有效的预防措施和检验手段来控制压力管道裂纹的发生,减少因为裂纹而产生的失效形式,确保压力管道安全的运行具有重要的意义。

关键词:压力管道;裂纹;分析

1压力管道概念

简单来说,一些易燃易爆物以及一些有毒的物质经常使用压力管道进行长距离的输送,对于压力管道而言,要么是管外有压力,要么是管内存在压力,由于这种独特的情况,因此,在制造压力管道元件的时候,焊接工序是异常关键的,这就对焊接工艺提出了更高的要求,只有合格的焊接工艺才能制造出高质量的管道元件。另外,在管道安装的过程中,也不得不进行焊接,所以焊接技术的好坏对整个安装质量起着至关重要的作用,并且高效的焊接能有效提升工程的质量,并能促进系统后期的有效运行。

2 压力管道裂纹形成原因的分析

2.1 焊接裂纹

焊接裂纹主要是在管道安装过程中产生的,它是由于焊缝中原子结合遭受到破坏,从而形成新的界面而产生的裂纹。焊接裂纹通常存在焊缝的热影响区,角焊缝表面缺陷区和具有较大残余应力的焊缝处。根据焊接裂纹形成的条件,可以分成冷裂纹,热裂纹,层状撕裂和再热裂纹。其中,热裂纹通常发生于焊缝金属凝固末期,又称为结晶裂纹。热裂纹通常沿晶界开裂,裂纹表面有氧化色彩,同时失去金属原有的光泽。管道的热裂纹通常发生在杂质较多的碳钢,奥氏体不锈钢以及低合金钢等材料的焊缝中。冷裂纹指在焊缝冷却至马氏体转变温度点以下而产生的裂纹,通常在焊后一段时间后发生,因此又称为延迟裂纹。钢的淬硬倾向、拘束应力和焊接接头中的扩散氢含量是致使冷裂纹发生的原因。冷裂纹的开裂方式分为穿晶开裂,沿晶开裂以及二者混合出现。冷裂纹主要产生于热影响区,少数发生在焊缝上。再热裂纹主要发生在焊接接头冷却后随后又加热至 500-650℃时而生成的裂纹。再热裂纹主要发生在添加Mo、Ti、Nb、Cr等金属元素而具有沉淀强化的材料中的焊接热影响区中,再热裂纹一般由熔合线向热影响区中的粗晶区扩展,具有晶间开裂的特点。层状撕裂是焊接时在焊接构件中沿钢板轧制方向形成的显阶梯状的一种裂纹。层状裂纹也属于冷裂纹的一种,主要产生于钢材的轧制过程中,夹杂在其中的Al2O3、硅酸盐类和硫化物等杂质形成各向异性,导致层状裂纹的发生。

2.2 疲劳裂纹

疲劳裂纹主要是指由于压力管道材料的缺陷或布置结构不合理,在循环应力,温度的作用下而产生的局部应力过高情况,经一定的循环次数就会形成疲劳裂纹。疲劳裂纹形成的起始阶段,形态微小,随时间的推移裂纹逐渐向纵深扩展,最终形成疲劳断裂,因此疲劳裂纹具有一定的隐蔽性,但疲劳裂纹多发生于腐蚀凹坑或表面缺陷处(表面焊迹、焊波、引弧坑等),或在应力集中并存在较大焊接残余应力的地方。疲劳裂纹可分为热疲劳裂纹,腐蚀疲劳和机械疲劳等。

2.3 应力腐蚀裂纹

应力腐蚀裂纹主要是管道在应力与腐蚀环境共同作用下产生的裂纹。常见的应力腐蚀裂纹有碳钢在碱液中发生开裂,奥氏体不锈钢在氯离子溶液中开裂以及金属在湿硫化氢溶液中腐蚀开裂。应力的来源可以是外加应力,也可以是在经过焊接、冷加工后管道内部的残余应力。残余应力可能由于内部结构改变引起体积改变造成的,也有可能是升温后降温不均匀造成的。应力腐蚀破裂通常有一个孕育周期,有经过几天就开裂,也有可能数年后才开裂。应力腐蚀裂纹通常发生在焊缝的焊波处、引弧坑、焊缝的咬边以及孔蚀的凹坑等应力集中处,因此,裂纹发生时通常不止有一条裂纹,而常常是多源的裂纹。应力腐蚀裂纹的形态主要是不断扩展的裂纹,具有分叉、多源和宏观走向与主应力大致垂直等特征。

图1 应力腐蚀裂纹

图2 焊接裂纹

图3 疲劳裂纹

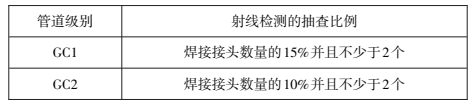

3压力管道检验裂纹的内容与方法

工业压力管道裂纹等埋藏缺陷一般采用射线检测方法或超声波检测方法进行检测。其中,射线检测被更广泛地采用。当现场检查不能有效实施射线检测或超声波检测时,也可以采用其他有效的检测方法进行检测。射线检测方法的原理是当射线穿透压力管时,通过胶片感知光线。管道裂纹部位和无裂纹部位对射线的吸收能力不同,因此根据所得胶片的黑度不同,会产生差异,判断是否存在裂纹。射线检测方法以胶片为记录介质,可以获得缺陷的图像,通过观察胶片,可以直观地判断缺陷的性质、位置和尺寸。射线检测方法适用于大部分材料,钢、铜、钛、铝等材料具有理想的效果,对试件的表面粗糙度和形状没有严格的要求。射线检测的胶片可以长期保存,可以记录丰富的信息,因此射线检测是各种无损检测方法中最直观、最真实、最可追溯的检测方法。射线检测可以获得缺陷的投影图像,对缺陷的定性准确,对体积型缺陷的检出率高。但射线检测方法不适用于壁厚较厚的压力管道,检测成本较高,检测速度慢,射线会对人体造成危害。裂痕在胶片上的典型图像是轮廓清晰的黑线或黑线。仔细看,这些黑线或黑线会有细微的裂痕,黑度或粗细也会有相应的变化。不同裂纹的图像有差异,这与裂纹本身的形态有关,也与工件厚度、辐照角度、辐射能量、薄膜质量等因素有关。当透照的射线束方向和裂纹深度方向平行时,得到裂纹的图像是一条黑线。投照角度逐渐增大,黑线变宽,黑度变小。只会出现模糊的宽带阴影,完全失去裂缝的影像特征。当工件为薄板时,焊缝的裂纹图像比较清晰,各种细节和特征也能较好地表现出来,但当透照厚度逐渐增加时,图像的细节和特征会部分消失,甚至完全消失。因此,在分析胶片图像时,要注意各种因素对裂纹图像的影响。工业管道首次进行定期检查时,射线检查的提取比率如表1所示。抽验部位在安装和使用过程中,重点放在补焊或返修部位,焊缝误差量相对超过安装标准要求的部位。检查时发现焊缝存在表面裂纹的部位、异种钢的焊接接头、泵和压缩机的进出口第一个或相邻焊缝。管道发生较大变形的焊接接头等位置。对于振动较大、压力、温度循环变化的管道和耐热钢管道,射线检测的提取比率是表1数值的两倍,对提取的焊接接头焊缝应进行100%的无损检测。抽检时,如果发现管道存在安全状态等级为3级或4级的缺陷,应增加抽检比例。工业管道再次定期检查时,正常情况下不会对埋藏缺陷检测进行检测,检查时,如果管道发现内部损伤痕迹或上次检查卖场缺陷检测中发现危险性超标的缺陷,应按照不低于表1的抽查比例进行卖场缺陷检测。压力管道如果存在于表面或埋有裂纹,应立即更换或更换并消除。研磨形成的凹坑应根据管壁厚度局部减薄分级。如果凹坑超出允许范围,应进行焊接或对其进行应力分析。焊后合格或应力分析结果不影响其使用,安全评定为二级或三级。

表1 管道焊接接头射线检测的抽查比例

4结语

压力管道具有应用领域广、跨越空间大、承载压力大、输送介质多等特点,属于有较大危害性的特种设备。近年来,随着我国工业的快速发展,压力管道的数量和种类快速增长,其潜在的安全隐患与日俱增。如何对压力管道实行高效地检验,从而减少安全隐患,保障管道的安全运行显得格外重要。

参考文献

[1]孔少军. 锅炉压力容器压力管道检验中的裂纹问题[J]. 石化技术,2021,28(08):69-70.

[2]张岩. 压力管道焊接热影响区裂纹扩展研究[J]. 清洗世界,2021,37(04):26-27.

[3]张海楠. 在锅炉压力容器压力管道检验中关于裂纹问题的探讨[J]. 中国设备工程,2021,(03):188-189.

[4]阳佳莉. 锅炉压力容器压力管道检验中的裂纹问题探讨[J]. 科技创新与应用,2021,(05):112-114.