航天江南集团有限公司,贵州 贵阳 550025

摘要:目前,C19210产品基本实现了国产化,随着电子产品多元化发展,引线框架用T型铜合金得到越来越广泛的应用,T型铜合金的生产工艺最为成熟的是采用COFORM连续挤压法,但连续挤压法产品常出现起皮、分层和性能不均匀等问题。本文将开展引线框架用T型铜合金带材的缺陷机理研究,查明引起产品质量问题的原因,并提出改进措施。

关键词:T型铜合金;引线框架;缺陷

前言

引线框架材料大多用于集成电路和半导体分立器件上,它的主要功能是支撑芯片、散失热量和连接外部电路,是集成电路中极为关键的部件,随着电子工业的迅猛发展,铜合金引线框架材料取得了惊人的发展。引线框架主要分为平带和异型带,随着电子产品向多功能、小、轻、薄方向发展,高精度异型带产品类型从单一U型带发展到T型、L型、W型、阶梯型等不同应用场景产品,满足不断发展的电子工业的需求。

1. 异型铜带产品现状及存在问题

1.1 产品现状

C19210产品分平带和异型带,主要用于半导体分立器件。随着下游冲制、电镀及封装技术进步,其产品质量及综合性能指标不断提高。平带产品厚度规格更薄,尺寸精度更高,目前最小可达±0.003mm;异型带由原来的“U”型发展为“T”型和“W”型,比原来更节约材料和满足特殊要求[1]。

1.2 存在问题

目前国内生产异型铜带工艺最为成熟和应用最为广泛的是采用COFORM连续挤压技术[2]。国内C19210框架铜带与国外进口如维兰德、日本第一伸铜、韩国丰山等品牌铜带相比主要存在带材起皮、分层、元素分布不均、表面质量差、残余应力大等问题。该类产品问题主要是由C19210合金原材料质量和加工工艺水平决定,而C19210合金原材料质量的影响尤为明显,富铁相聚集容易产生起皮和分层[3]。因此,开展引线框架用T型铜合金带材的缺陷分析及对产品质量影响具有重要的研究意义。本文将以引线框架用T型铜合金带材为研究对象,分析T型铜合金带材的表面组织结构和铁元素分布对产品性能的影响。

2. 引线框架用T型铜合金带材的缺陷分析

2.1 T型铜合金带材成分分析

航天江南所属航天南海海门分公司熔铸上引铜杆主要是由2家外部铜杆厂家供应,分别为厂家A和厂家B,铜杆型号为C19200合金棒,直径为20cm。元素含量:Cu≥99.80%,Fe=0.05~0.08%,P=0.025~0.04%,符合产品对元素标准要求。

在生产过程中产品质量问题最多的为起皮、分层和性能不均匀,因此对上述2家铜杆供应商原材料性能进行分析,主要包括铜杆表面结构、元素分布对异型铜带产品质量的影响研究。

2.2 T型铜合金带材的缺陷分析

2.2.1 金相分析

对两个厂家A、B生产的T型铜合金棒坯横断面进行金相组织分析。由图1中(a)、(b)、(c)可以看出,厂家A合金棒坯中心区域存在大量的球形孔洞,孔的直径为40-150um,为氢气孔,边部区域孔洞相对较少。由图1中(d)、(e)、(f)可以看出,厂家B合金棒坯存在少量的球形孔洞,孔的直径为20~30um,为氢气孔,气孔分布相对较均匀。

图1.T型铜合金棒坯横断面的金相组织,(a)(b)(c)为厂家A生产的;(d)(e)(f)为厂家B生产的

以上2家厂家提供的铜杆均存在一定组织缺陷,主要表现为气孔,这些气孔对合金带材的后续连续挤压、冷轧和热处理带来极为不利的影响,不仅会产生严重的起皮、分层、起泡等缺陷,还会恶化材料的性能。一般而言,T型铜合金棒坯不允许有大量气孔缺陷,产生这种气孔的主要原因是熔铸过程中熔体保护不当和铸造工艺不合理导致的。

2.2.2 T型铜合金带材的缺陷分析

(1)实验过程

采用扫描电子显微镜(SEM)及其附带的能量仪(EDX)对生产的含表面缺陷T型铜板带材进行分析,表面缺陷T型铜板带材是由厂家A提供的铜杆生产。使用SEM的二次电子像(SE)模式对样品的三个维度进行观察,选取典型区域进行拍照,并在有代表性的位置进行EDX分析,以检测微区成分。

(2)实验结果分析

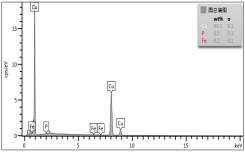

图3为轧制面的SEM-SE图像。含表面缺陷T型铜板带材发生了严重的表面起皮,且表面起皮的方向与轧制方向一致。起皮区域附近样品较为完整干净,并未观察到明显的孔洞、裂纹、凹坑等表面缺陷。增加SEM放大倍数后进行微区成分分析,结果如图4,可以发现元素分布十分均匀,并未观察到其他杂质或元素偏析。

图3.轧制面的SEM-SE图像

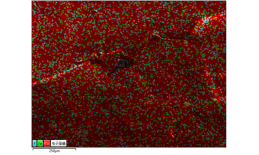

图4.轧制面缺陷处的EDX分析

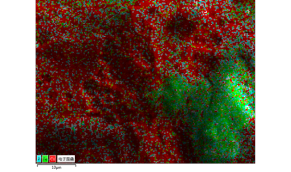

图5为侧截面的SEM-SE图像及其EDX分析。可以看出,含表面缺陷T型铜板带材有一定程度的元素不均匀,观察到了明显的Fe元素聚集,且聚集程度十分严重,可以判断为纯Fe相。该Fe相形貌十分不规则,因此,在不规则形状的尖端,往往会伴随着极其严重的应力集中,这很容易在轧制过程中导致微孔洞的形成、进而演变成微裂纹、最终导致表面起皮

。在缺陷附近其他区域的检测只观察到样品完整干净和元素分布均匀,并无可以引起缺陷的迹象。

图5.侧截面缺陷处的SEM-SE图像和EDX分析

2.2.3 结果分析

分析了企业提供的两种T型铜合金棒坯的缺陷,均发现了球形孔洞。产生这种气孔的原因是合金棒坯熔铸过程中熔体气氛保护不当和铸造工艺不合理导致,这些气孔对合金带材的后续连续挤压、冷轧和热处理带来极为不利的影响,不仅会产生严重的起皮、分层、起泡等缺陷,还会恶化材料的性能。分析了企业提供的两种T型铜合金棒坯的微观结构和元素分布,确定为形状不规则的纯Fe相聚集,在这不规则形状的尖端,往往会伴随着极其严重的应力集中,这很容易在轧制过程中导致微孔洞的形成、进而演变成微裂纹、最终导致表面起皮。

3. 改进措施

(1)加强熔炼铸造工艺。一方面调整熔炼工艺将Fe元素完全熔化形成熔体,另一方面调整铸造工艺控制Fe相形貌,减少不规则Fe相数量,从而减少轧制过程中的应力集中。

(2)严格控制合金棒坯质量。若连轧前的样品具有其他如Fe相一样的可以引起应力集中的因素,也会引起表面起皮,如气孔、夹杂、或是上引铜杆表面缺陷在连续挤压过程中被引入到杆坯深处。所以建议严格控制上引铜杆质量,较少铜杆表面缺陷。

(3)对连续挤压带坯进行强力滚刷。连续挤压带坯表面气泡、黑点等问题只在表层很薄的部位,完全可以清除。因此,对连续挤压后的带坯进行强力滚刷处理,是最为简捷有效的改进措施。通过强力滚刷,一次性将带坯表面的所有缺陷全部清除,将有效提高铜带的质量和成材率。

总结

研究了两个厂家T型铜合金棒坯表面微观结构和元素分布,T型铜合金棒坯熔铸过程中由于工艺问题,会引起铜带起皮、分层、起泡等问题,主要原因是纯Fe相聚集和球形孔洞产生。对此,提出了针对性的改进措施:一是加强熔炼铸造工艺,消除Fe元素聚集现象;二是严格控制合金棒坯质量,从源头上较少铜杆表面缺陷;三是对连续挤压带坯进行强力滚刷,清除带坯表面缺陷。

参考文献

[1]张文芹.引线框架用铜带产品现状及研发进展[J],有色金属加工,2015,44(5):5-8.

[2] 姚幼甫、徐高磊、毛毅中等.连续挤压技术在铜加工中的应用[J].2010.39(2):30-32.

[3] 游金阁.熔铸过程影响 KFC 铜带起皮的因素探讨[J].铜加工,2007,(2):31-35.