深圳市福田区建筑工务署,广东 深圳 518000;2.中建海龙科技有限公司,广东 深圳 518000;3.广东海龙建筑科技有限公司,广东 珠海 519000

[摘要] 模块化建筑将大量现场传统施工工序转移至工厂完成,其现场施工组织相较于传统建造施工方式大不相同,需要结合模块化建筑的特点对现场施工组织进行专题研究和优化,以最大程度发挥模块化建造的优势。结合深圳市第九高科技预制模块化学校案例,阐述模块化建筑基础施工、吊装、安装、拼缝处理等现场施工组织方案,分析模块化建筑现场施工的特点、重点、难点,研究相应解决方案及施工注意事项,提出合理有效、具有针对性的模块化建筑现场施工管理措施。

[关键词] 模块化建筑;现场施工;施工组织

[中图分类号] TU758.11 [文献标识码] A [文章编号]

Research and Application of Modular Integrated Building Site Construction Organization

JIANG Xirui[1], ZHAO Baojun2, WANG Qiong2,SU Jiale3,DONG Jianrui3

(1.Bureau of Public Works of Shenzhen Futian District, Shenzhen,Guangdong, 518000,China;2.China State Construction Hailong Technology Co., Ltd.,Shenzhen,Guangdong 518110,China;3.China State Hailong Construction Technology Co., Ltd.,Zhuhai Guangdong 519170,China)

Abstract: Modular building transfers a large number of traditional construction processes to the factory to complete. Its site construction organization is very different from the traditional construction mode. It is necessary to combine the characteristics of modular building construction organization for the special research and optimization of the site construction organization, so as to maximize the advantages of modular construction. Combined with the case of Shenzhen No.9 High-tech prefabricated modular school, the site construction organization scheme of modular building foundation construction, lifting, installation and joint treatment was expounded. Reasonable, and targeted modular construction construction management measures were put forward by analyzing the characteristics of modular construction site construction, priorities and difficulties and studying the corresponding solutions and construction matters needing attention.

Key words: modular integrated construction;site construction; construction organization

0 引言

相较于传统建筑,模块化建筑将以往90%以上的现场工作在工厂内完成,并以大体积空间模块单元的形式进行组装,因而传统建筑的施工模式难以适用于模块化建筑,需要结合模块化建筑的特点研究制定科学合理的现场施工组织体系[1,2]。本文以深圳市第九高科技预制学校项目为例,分析研究模块化建筑现场施工的重难点,介绍适用于模块化建筑的现场施工组织方案。

1 施工策划

1.1 场地勘察

在模块化建筑项目初期,应首先进行项目场地勘察工作,对场地出入口、场地内原建筑设施、地面情况与高差、红线范围、周边环境、运输路线等场地条件进行综合评估,为后续项目模块化设计方案、施工组织方案、临建规划提供依据。

第九高科技预制学校位于福田中心区,周边居民区密集、写字楼林立,传统建筑方式无法满足项目工期要求、排除场地限制的不利因素。故项目采用模块化建筑方式,大部分工作在工厂完成,尽量减少现场施工内容。

场地勘察时应结合场地条件和模块吊装条件,初步规划出入口、场内路线、吊机站位、施工顺序,明确场地内需拆除、迁移、开挖等工作量,以便合理安排施工工期。

1.2 施工方案编制

与传统装配式建筑不同,模块化建筑由高度集成的空间单元组装而成[3],相较于传统预制构部件,模块单元的运输、吊装、组装、拼接处理等工序对施工组织的要求更高,需结合模块单元设计方案与现场踏勘资料编制,规避可能出现的施工风险。

1.2.1运输方案

模块运输方案的制定应结合模块宽度、高度对道路宽度、限高、转弯半径等道路条件的要求,合理选择运输路线、运输车辆及运输顺序。

1)经过实际路线勘察,测量沿路的限高架与路口宽度,确定运输路线:模块从生产基地发出,途经西部沿海高速、广澳高速、广深沿江高速、滨海大道、滨河大道,最终由滨河大道辅路进入海田路;

沿途限高架最低处为5米,模块高度最高为3885mm,故运输车辆平板高度要低于1100mm,具体车辆长度视具体模块长度而定;

3)运输计划要与吊装计划相匹配,按每天可吊装的模块数量,安排相应的运输车辆。避免运输车辆积压现象,减少对吊装效率和整体工期的影响;

4)海田路与福华三路交叉口人行道石墩影响转弯半径(如图1所示),不能从福华三路直接转入,应从海田路直走进入。车辆倒入项目场地,卸货完成后,可直接驶出。

图1 路口转弯半径勘察

Fig.1 Survey of the intersection turning radius

1.2.2吊装方案

本项目吊装施工的特点:

①工期紧,项目实际工期为8月26日到11月24日,吊装工期仅有十天左右;

②难度大。模块重量大且吊装高度较高,吊装施工危险性大、难度高;

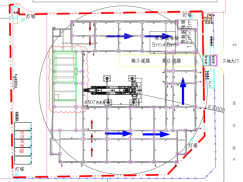

③场地要求高。因现场吊装的主要机械为汽车式吊车,故现场场地需要提前平整并根据实际情况提前做好吊机站位点(如图2所示)的钢板铺设的工作,防止雨后吊装时地面太软,影响施工的顺利开展。施工区域吊装期间需预先清除周围障碍物、坑洞水坑、高压线等影响。

图2 吊机站位及吊装范围

Fig.2 Hoist position and hoisting range

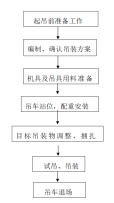

1)吊装流程图:

图3 吊装流程图

Fig.3 Lifting flow chart

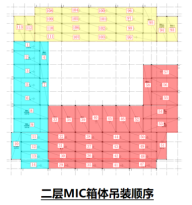

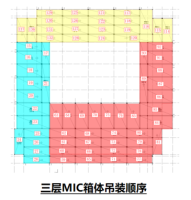

2)模块吊装顺序:

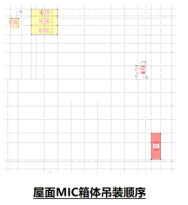

模块吊装按照图3所示的吊装顺序,考虑西北侧箱变影响,先吊装蓝色区域二、三层钢箱(28个)和红色区域钢箱(64个),最后吊装黄色区域钢箱(46个),在蓝色和红色区域吊装的同时,进行黄色区域的首层钢结构施工。

图4 模块吊装顺序

Fig.4 Module hoisting order

1.3 场地规划与施工部署

由于项目场地狭窄,需根据各施工阶段合理进行场地规划和施工部署,充分利用各部位场地。下文将分别针对基础施工、吊装施工、屋面施工、内外装饰拼驳四个阶段详细介绍模块化建筑的施工组织部署。

2 基础施工组织

2.1 预制地梁与预制承台模壳

2.1.1 平面组织

项目基础采用预制混凝土地梁-预制承台模壳组合施工技术。如图5,预制地梁吊装期间,提前完成了西侧场地室外管网开挖及回填工作;临时办公区布置于西南侧,室外管网回填完毕,西侧部分场地可作为钢筋料场等各类材料加工、堆放区;中庭部分区域作预制地梁临时堆场,方便地梁运输及吊装工作;预留车道满足混凝土罐车以及各类材料运输工作。

图5 基础施工场地部署

Fig.5 Foundation construction site deployment

2.1.2 预制地梁与模壳吊装

为了预留材料运输通道,结合打桩顺序,将场地分为了4个区域(见图6),采用25t汽车吊,开挖及预制地梁吊装顺序为1→2→3→4, 吊装方向如图所示:

图6 预制基础构件吊装顺序

Fig.6 Foundation construction site deployment

绑扎承台与基础板面钢筋的同时,进行首层钢结构基础预埋件的施工;钢筋绑扎完毕后,进行承台、板面以及地梁(图7)交接处混凝土浇筑工作。

图7 预制地梁安装

Fig.7 Installation of prefabricated ground beam

2.2 全预制混凝土底板

项目采用1666块全预制混凝土底板,减少了现场216.6m³现浇混凝土湿作业。在首层地坪施工之前,先到场的一部分预制混凝土板可做裸土覆盖、车辆通道、吊车作业垫脚等用途,改善了现场安全文明施工形象。

在首层地坪施工时,只需在素土夯实后,铺设全预制混凝土底板并预留20mm拼缝(遇到钢柱即切割底板,无法铺设部分即现浇),而后在拼缝与面层涂刷渗透结晶型防水涂料,最后做30mm厚细石混凝土找平层即可。

3 模块吊装施工

模块单元的室内装修、外立面装饰、设备线管等工作均已在工厂内完成,因而吊装与连接是模块化建筑现场施工最重要的工序[4]。

3.1 模块吊装

1)吊车选型

吊车选型应结合模块尺寸规格、重量、吊装范围等综合决定。本项目最重模块约30t,采用450t汽车吊进行钢箱吊装工作,吊车布置位于中庭区域。根据吊装平面模拟测算,450t吊车起吊距离32米时,最大起吊重量为34.5t。满足本项目主体所有区域钢箱吊装要求。但考虑经济性,经测算,除最远端的最重箱体外,距吊车位置较近的箱体,用300t吊车也可满足使用需求与安全性。故采用300t与450t吊车轮换吊装方案。

2)吊装注意事项

模块化建筑吊装一般均属危大工程。吊装时要严格按照专项方案中的防风措施、监测措施及安全保证措施执行,保证安全第一。吊装时噪音较大,需严格控制吊装时间,避免扰民。

此外,模块运输吊装需充分考虑道路限行、等待入场、模块卸车等不利影响,预先制定应急预案,避免影响施工效率。

3.2 模块的连接

模块的连接施工关乎模块化建筑的安全,必须严格遵循设计要求,及时保存施工资料。模块与钢框架、模块与模块间均采用专用连接件进行连接,施工前需进行详尽的技术交底,施工过程应及时做好施工记录,必要时应保留视频资料以便后期验查。本项目模块连接采用高强螺杆(如图8所示),验收主要包括底部预埋板焊缝验收、套筒选进长度验收、螺杆紧固力验收等内容。

图8 模块连接节点施工

Fig.8 Module connection node construction

3.3 拼缝处理

模块化建筑吊装阶段的拼缝处理主要为两模块间的防水处理和防火封堵,关乎建筑整体防水能力和防火安全。本项目采用了泡沫垫条+聚氨酯发泡+堵漏王+结构胶+丁基防水胶带的处理方式(如图9所示)。处理前应复核拼缝处宽度符合设计误差要求,防水材料和防火封堵应填充密实;应注意除模块间的缝隙外,连接节点等其他可能存在缝隙处均应密封紧实。

图9 模块间拼缝防水密封

Fig.9 Waterproof seal between module units

4 屋面施工

4.1 屋面形式与施工步骤

该项目屋面为直立锁边形式铝镁锰板坡屋面(图10),施工步骤为:焊接钢立柱与檩条→安装支座→铺设钢丝网→安装玻璃棉→安装排水沟→安装铝镁锰板→安装堵头与泛水板→锁边与安装抗风夹→收边与连接→处理出屋面结构。

4.2 轻钢结构女儿墙

项目采用与主体围护结构相同的高强度冷弯薄壁型钢做女儿墙,在工厂即提前按图纸生产、切割、打孔,运输至现场只需拼装后封板即可。

根据以往经验,该项目又在整圈女儿墙与挑檐部分增加了铝盖板,同时满足了防雷接地要求和更好的防水效果。

图10 屋面施工

Fig.10 Roofing construction

5 室内外装饰装修拼缝处理

5.1 内装施工

模块化建筑的现场内装施工主要是模块室内拼缝的处理[5],天花、墙面、地面均采用与模块内装同材质的成品式封装收口补品和装配化工艺,施工快捷便利,现场湿作业少。

5.2 外立面施工

外立面施工因大部分工作已在工厂内完成,现场剩余工作量小,无需采用搭设外架的方式,全部使用高空作业平台施工。

为充分利用场地空间,合理选择高空作业平台形式及数量。项目高峰时期,共有16台高空作业平台同时工作。2台垂直升降作业平台体积较小,可进入狭窄区域进行作业;14台曲臂高空作业平台,可灵活进行水平与垂直方向作业。两种高空作业平台配合使用,满足外立面施工需求与工期的同时,更安全可靠,施工形象也相较传统项目更为美观。

模块的拼装与室内外装饰装修施工在确保安全的情况下可分区域穿插进行,有效利用工期。

6 结语

本文以第九高科技预制学校项目为例,从施工策划、基础施工、模块吊装、屋面施工、拼缝处理五方面详细介绍了模块化建筑现场施工工序流程,总结分析模块化建筑现场施工的特点及重难点,提出合理有效、具有针对性的施工组织方案。

得益于合理的施工组织,项目用时仅3个月(2021年8月26日—11月24日)便成功交付了一所由137个MiC模块组成的三层学校,工期较传统建筑减少了80%以上,较传统装配式建筑减少了60%以上;现场用工量减少了70%以上。真正发挥了模块化建筑标准化、快速、绿色环保、安全可靠、整洁美观的优势。

参考文献:

[1] 高冰清, 盛玉忠. 装配式建筑工程钢结构施工技术及管理对策探讨[J]. 2020.

[2] 焦忠根. 从模块化建筑到模块化施工[J]. 工业B, 2015(27):97-97.

[3] 刘霞光, 杨昊林. 模块化建筑施工技术分析[J]. 中国房地产业, 2016(5X):1.

[4] 沈冬儿. 模块化装配式结构施工技术研究及模拟分析[D]. 广州大学, 2019.

[5] 任德宇, 董红平, 缪金蓉. 模块化装配式钢结构建筑施工技术探讨[J]. 江苏建筑, 2022(1):6.

*中国建筑国际集团科技研发计划资助课题

(CSCI-2021-Z-10)

[作者简介] 姜晰睿,工程师,

E-mail: 150305397@qq.com

[收稿日期]