中国石化西北油田分公司完井测试管理中心 新疆轮台

摘要:本文介绍了钢丝投捞自平衡堵塞器结构原理以及应用中发现的问题,通过受力分析发现其油管打压后存在自锁情况,制定了改进措施,对钢丝投捞自平衡堵塞器进行了改进升级,以供参考。

关键词:自平衡堵塞器;自锁;改进

前言

自平衡堵塞器是一种用于完成液压封隔器坐封的井下工具,主要作用是采用钢丝投放至完井管柱封隔器下部接固定式球座(坐落短节),实现油管打压前的油管堵塞。该工具已在传统实心堵塞器的基础上,设计了自平衡结构,避免堵塞器上下存在压差造成其无法提离固定式球座的问题。但是应用中仍然出现封隔器打压座封后提离固定式球座问题,通过对堵塞器进行受力分析本次提离困难的原因为固定式球座密封面锥度小造成堵塞器自锁,通过对固定式球座密封面锥度改进消除了该问题,进一步提高该工艺的可靠性,确保钢丝顺利提出。

1钢丝投捞自平衡堵塞器结构原理

1.1结构

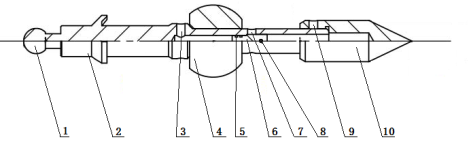

自平衡堵塞器的主要结构为和尚头、中心杆、密封钢球、堵塞和导向头,详见图1。

1-和尚头 2-中心杆 3-上传压孔 4-密封钢球 5-密封圈 6-塞堵 7-下传压孔 8-销钉 9-防脱扣销钉 10-导向头

图1 自平衡堵塞器结构图

1.2工作原理

坐验封封隔器后,如钢丝上提堵塞器困难,则井口正打压,剪断中心杆内堵塞销钉,打掉堵塞,沟通密封钢球上下传压孔,平衡堵塞器上下压力,消除由于压差作用堵塞器上的力。

1.3技术参数

钢丝投捞自平衡堵塞器有2-7/8″、3-1/2″两种规格,密封钢球外径分别为55、70mm,配套固定式球座内径50、65mm,分别适用于坐封内径60mm和76mm封隔器。

2钢丝投捞自平衡堵塞器存在的问题及原因分析

自平衡堵塞器在未发生漏失井进行应用,发现两个问题:一是,封隔器座封后提离固定式球座困难;二是,起出自平衡堵塞器后密封钢球磨损严重。

2.1问题

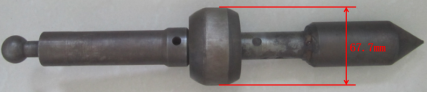

TKXXX井采用“水力锚+7-5/8"SH1X(5851.31m)+固定式球座+K344-150(5986.09m)” 套裸双封完井管柱进行酸压完井,完井作业期间无漏失。打压坐封封隔器前,采用“3.0mm钢丝+加重杆+震击器+加重杆+堵塞器”投堵,下深至5870m张力由300↓280kg,堵塞器到位。堵塞器入座后,正打压坐封封隔器,最高打压20MPa。封隔器验封合格后上提堵塞器发生异常:1)堵塞器上提困难,最大上提至390Kg,过提90Kg,无法提动,最终采用水力激荡的方式将堵塞器提离(正打压10MPa,然后快速泄压(1-2S泄压至0MPa)),但若本井为漏失井则无法实施水力激荡;2)密封钢球磨损严重,入井前外径70mm,起出后有一圈磨痕,外径变为67.7mm,外径变小2.3mm,单边磨损1.15mm。

图2 TKXXX井堵塞器出井后照片

2.2提离困难原因分析

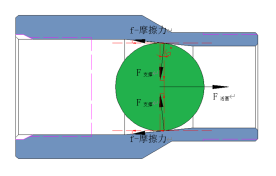

将自平衡堵塞器密封部分简化为钢球,结合钢球与固定式球座结构,通过受力分析可知密封钢球与固定式球座摩擦自锁造成了提离困难。

图3 油管打压时钢球受力图 图4 上提钢丝时钢球受力图

按3-1/2″规格计算,球座密封锥面为6°,密封钢球外径70mm,封隔器完全坐封压力24.5MPa,钢与钢摩擦系数0.1-0.15,对密封钢球在打压坐封与上提时进行受力分析。

1)打压坐封时钢球受力:

![]() ;

;![]()

![]()

![]()

![]() ;

;![]()

计算可知,打压坐封时,钢球与固定式球座之间接触力40吨左右,由于钢球与球座之间初始密封为“线”密封,接触面积几乎为“0”,作用在接触面上的应力非常大,钢球与球座之间的形变由“塑性变形”到“弹性变形”。

又根据摩擦力产生自锁的原理计算钢材的自锁角:

![]() ;

;![]()

固定式球座密封面锥度6°,在自锁角范围内。因此,钢球会在坐封活塞力消失后形成自锁,上提堵塞器时必须克服自锁力才能把钢球提开球座。

2)上提时钢球受力:

![]()

![]()

![]()

计算可知,自锁情况下要将自平衡堵塞器提离固定式球座,上提力至少需要18.03KN。

2.3磨损原因分析

1)密封钢球与油管间隙小。堵塞器钢球外径70mm,油管内径76mm,单边间隙仅3mm,下入深度达5870m,起下过程中不可避免相互磨损。

2)堵塞器密封部分与油管接触面小。最大外径处为球面,最大外径处为一条线,易接触并磨损处的接触面积小。

3钢丝投捞自平衡堵塞器改进及现场应用

针对自平衡堵塞器存在的自锁与磨损问题,对其结构进行了改进,并在现场应用成功。

3.1改进措施

1)增加堵塞器与油管接触面积,减小外径磨损

把密封部件由球形改为柱状,增加其与油管接触面积,减小其与油管磨损对外径的影响,更好的保护密封面。

2)增加密封面接触面积,防止塑性变形

同时将堵塞器与坐落短节密封形式由原来的“线-面”密封改为“面面密封”,增加密封的可靠性。

图5 改进前后堵塞器与油管接触处及与坐落短节密封处对比图

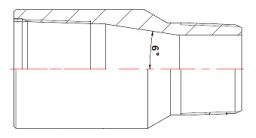

3)增加固定式球座密封面锥度

将固定式球座密封面锥度有原来的6°,增加为30°,消除在打压后堵塞器与固定式球座锥面产生自锁的风险。

![]()

图6 改进前后坐落接头密封面锥度对比图

3.2应用情况

改进后的堵塞器在YJXXX井应用取得成功。该井采用“水力锚+7"PHP(6170m)固定式球座+K344-128(7490m)”套裸双封完井管柱进行酸压完井,完井作业期间无漏失。采用“3.2mm钢丝+加重杆+震击器+加重杆+堵塞器”投堵,下深至6181m张力由2.8KN下降至2.42KN,堵塞器到位。

1)封隔器坐、验封正常:逐级正打压8.5-12.5-16.5-20.5-22.5MPa,各稳压3min,继续打压至25.5-29MPa,稳压5min;泄至后,打压动作重复一遍;环空打压15MPa,稳压15min,验封合格。

2)堵塞器提离固定式球座正常:上提张力由2.42KN逐渐增大至3.27KN后张力正常,张力再无增大,确定钢球脱离球座,之后正常上提工具至井口。

3)提出堵塞器完好:钢球未磨损。

图7 堵塞器出井后照片(堵塞器密封部分入井外径55mm,出井外径55mm)

4结束语

综上所述,通过改进自平衡堵塞器密封部分形状及增大固定式球座密封面锥度,可解决该工艺的磨损及自锁问题,增强了可靠性,提高作业成功率,进一步规避剪钢丝、压井、起管柱带来的巨大风险与损失。

参考文献:

[1] 李文霞 李灏 刘练等.钢丝投捞自平衡堵塞器的研制及现场应用[J].内蒙古石油化工. 2015,41(Z1):20-21.

[2] 宣士奇 刘海龙 华刚等.钢丝投堵式油管堵塞器[J].石油机械,2011:65-66.

[3] 吴玉林.摩擦与自锁条件再平衡问题中的应用[J].芜湖职业技术学院学报,2003.3.第5卷第1期.

[4] 范钦珊主编.理论力学.北京: 高等教育出版社,2000:75-76.

[5]成大先.机械设计手册[M].北京:化学工业出版社.