中国汽车工程研究院股份有限公司

摘 要:为了能够保证汽车上的制动器能够稳定的运行,本文研究了比亚迪F3鼓式制动器的设计方法,对其部分结构进行适当的优化设计,通过ANSYS软件仿真来分析其结构性能,找出其受力薄弱点。并对它进行适当调整。本文对国内和国外的鼓式制动器研究现状分别进行描述对比,同时在文章中介绍了鼓式制动器工作原理。并且通过三维软件PROE分别对鼓式制动器的摩擦片、制动蹄、制动鼓、进行建模以及装配。之后通过有限元分析软件ANSYS对比亚迪F3的后轮鼓式制动器进行受力分析。得到它的受力薄弱点,在不过分增重和改变结构的情况下进行优化。并与改进前的制动器进行对比,最大应力得到改善。为鼓式制动器的优化设计提供理论依据,对制动器结构提出了改进方法。

关键词: 鼓式制动器;PROE;ANSYS;接触应力

1.引言

本文主要是对我们目前所见到的几种制动器做出对比,之后分析国内和国外关于制动器的研究现状,并且对 BYD F3 的后轮鼓式制动器做出初步设计,并且用一款三维实体软件画出实体模型,在导入到有限元分析软件中求解,找到这款制动器的应力集中点,对其做出优化使得制动器的应力得到改善。这次优化设计中选用PROE和ANSYS软件,其中在PROE绘制了鼓式制动器的制动鼓、制动蹄、摩擦片的三维实体图。并将上面三个零件在PROE进行装配, 之后把三个零件图和一个装配图导入有限元分析软件ANSYS中。得到应力分布图找到他们容易失效的部分。在不过分改变制动器的结构和重量上进行优化设计,本文分别增加了制动鼓和摩擦片的宽度,通过 ANSYS软件再次进行模拟。使得制动器的应力得到改善。

2.鼓式制动器的力学分析

本文的研究优化是比亚迪F3的后轮鼓式制动器,所以基于不过分改变重量和尺寸的原则,因此本文主要是对比亚迪F3后轮鼓式制动器进行初步的设计和优化。

2.1制动系统主要参数数值

2.1.1相关主要技术参数

查阅BYD的设计手册我们得到这款轿车的参数,具体如下;

整车质量:空载:1200kg 满载:1600kg

质心位置: a=1.04mb=1.56m

质心高度: 空载:hg=0.60m 满载:hg=0.55m

轴 距: L=2.6m

轮 距 : L =1.48m

最高车速: 180km/h

最大功率/转速:78/6000 kw/rpm

最大转矩/转速:134/4500 N·m/rpm

轮胎 :195/60R15

2.2制动器有关计算

根据汽车制动时的整车受力分析,考虑到制动时的轴荷转移,可求得地面对前、后轴车轮的法向反力Z1,Z2 。

2.2.3制动器最大制动力矩的确定

制动器所能产生的制动力矩,受车轮的计算力矩所制约。

后轮制动器的最大力矩是 607.5N·m按照计算要求应该对计算结果取一半的值,作为后轮制动器的最大力矩, 则取 303.75N·m。

3.基于 ANSYS 的鼓式制动器的仿真分析

3.1有限元介绍

3.1.1 有限元分析方法的介绍

有限元分析(Finite Element Analysis,简称 FEA),其中最重要的步骤是就是将比较复杂难懂的问题变成成简单的问题的过程,最后再对问题进行求解。简单来说,就是把一个蛋糕分成好几块,然后把分好的蛋糕一块一块吃掉。通过这种方法去计算一个接近正确的近似值。现实中有限元不止能解决简单的问题,在对不同类型的复杂三维图进行模拟、仿真、和求解。它被全世界的人认为是最有用的三维分析模拟仿真以及求解软件。

3.2 ANSYS 软件的介绍

ANSYS 软件是在1970年左右被美国的软件公司开发出来的,如今它已经发布到到19.0 版本。19.0 版本也是美国软件公司对这款软件长达50年的沉淀,这使得ANSYS 功能强大操作简单。50年后的它已经不是那个只能简单分析的软件了,如今它能在流体、电磁和嵌入式仿真的领域占据一席之地。

3.3 ANSYS 分析的前处理和加载过程

3.3.1 有限元模型的建立

在本片论文中我是先用PROE软件分别建立制动鼓、制动蹄和摩擦衬片的模型,导入 ANSYS到有限元分析软件中,之后用PROE对上面三个零件进行装配再次导入ANSYS得到应力分布图。具体结果如图1。

图1鼓式制动器装配图

在制动鼓上也进行同样的操作。对模型设定的边界条件和载荷施加如图2所示。

图2 边界条件及载荷施加

3.4 有限元结果分析

3.4.1 制动器模型的应力分析

1.制动器的总体应力分布

根据Ansys软件分析得出,BYD F3的后轮鼓式制动器上存在应力集中的现象,最大等效应力数值为 137.58MPa。图3是鼓式制动器的整体应力分布云图。

图3 鼓式制动器整体应力分布

3.4.2制动鼓的应力分布

根据Ansys软件分析得出,BYD F3的后轮鼓式制动器的制动鼓上应力点主要在制动鼓的部分内表面以及中心螺栓孔,最大等效应力数值为 23.075MPa。图4反映的是制动鼓的接触力分布,我们可以看到应力主要集中在螺栓孔的周围和制动鼓的内表面,其最大等效应力是 23.075MPa,制动鼓内工作表面的接触应力最大值是10.326MPa。

图4 制动鼓的接触应力分布趋势图

3.4.3制动蹄的应力分布

根据Ansys软件分析得出,BYD F3的后轮鼓式制动器的制动蹄上应力点主要在制动蹄的促动力作用端,最大等效应力数值为 137.58Mp具体见图5。

图5 制动蹄的等效应力分布

3.4.5摩擦衬片的应力分布

根据Ansys软件分析得出,BYD F3的后轮鼓式制动器的摩擦片上应力点主要在与制动蹄接触摩擦的内侧。最大等效应力数值为 64.2705Mpa具体见图6。

图 6 摩擦片的等效应力分布

3.5 改进优化方案

为增加制动器的使用寿命,同时也防止制动蹄和摩擦片的应力过大导致制动器制动性能下降。本文从鼓式制动器的结构上对其进行优化,本文中分别将制动蹄宽度增大了15mm,以及对摩擦片的尺寸进行更改,由原来的宽度增加了15mm改变了摩擦衬片与制动鼓的接触面积,来降低最大接触应力。 制动蹄优化模型和摩擦片的优化模型如图7所示。

图7 制动蹄优化模型和摩擦片的优化模型

把优化过后的制动蹄和摩擦片导入ANSYS软件得到下面的应力分布。

3.5.1制动蹄的应力分布图

制动蹄的应力分布图如8所示。

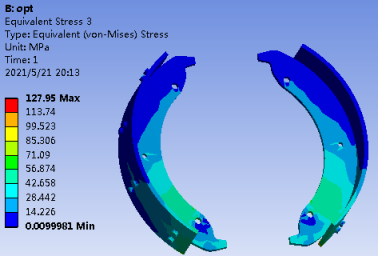

图8 制动蹄优化模型

3.5.2摩擦片的应力分布图

摩擦片的应力分布如9所示。

![]()

图9 摩擦片的优化模型

3.5.3优化结果

对比得出最大应力减小了。在上一章中对鼓式制动器进行仿真,发现比亚迪F3后轮鼓式制动器存在应力集中现象。对此本文的优化措施是将制动蹄和摩擦片的宽度由原始尺寸增加了15mm。并对优化过后的模型再次通过ANSYS软件分析比较发现等效应力集中的现象得到改善,因此在之后的生活中我们还需要继续对鼓式制动器的制动蹄的宽的进行优化设计。

总结

过有限元分析软件ANSYS对比亚迪F3的后轮鼓式制动器进行受力分析。得到它的受力薄弱点,在不过分增重和改变结构的情况下进行优化。并与改进前的制动器进行对比,最大应力得到改善。为鼓式制动器的优化设计提供理论依据,对制动器结构提出了改进方法。

参考文献

[1]刘惟信.汽车设计[M]北京:清华大学出版社, 2021.

[2]余志生.汽车理论[M]北京:机械工业出版社,2020.

[3]陈家瑞.汽车构造[M]北京:人民交通出版社,2021.

[4]刘惟信.汽车制动系统的结构分析与设计计算[M]北京:清华大学出版社,2021.

[5]崔靖.汽车构造[M]陕西:陕西科学技术出版社,2021.

[6]王望予.汽车设计[M]北京:机械业出版社,2021.

![]()