中国建筑第二工程局有限公司核电建设分公司 广东省深圳市 518000

摘要:核电站核岛安全壳钢衬里是核反应堆的维护结构,是为了防止异常情况下核污染的扩散,即有密封的作用又降低了混凝土收缩及开裂的风险,钢衬里现场焊缝形式采用不加垫板全熔透,薄板在焊接时容易变形,质量控制难度很大,本文以6mm厚P265GH板对接焊缝对MAG自动焊保护气体及配比、焊接材料及焊接参数进行研究。结果表明:采用80%Ar+20%CO2作保护气体,焊接材料采用实心焊丝,合适的焊接工艺参数,焊缝成型好,且无气孔、咬边等缺陷,飞溅小,可获得满足要求的焊缝。

关键词:安全壳钢衬里、MAG自动焊、保护气体、焊接工艺参数

核岛安全壳钢衬里在现场焊接中,主要采用的焊接工艺是手工电弧焊或手工氩电联合焊,目前的工艺在现场焊接作业时,由于板材熔深大、焊接变形大,对组对间隙要求高,也容易产生气孔、夹渣、未熔合等内部缺陷。且采用手工焊对焊工自身的焊接技术要求高,受外界因素影响较大,对焊接质量无法保证。

本次研究的MAG自动焊由激光视觉检测系统、智能控制系统、数据通信及控制、焊接小车、焊接电源和摆动送丝机构等构成。打底焊道为采用GMA标准能量弧+弧压跟踪+焊接前进行激光示教保证焊接时实时跟踪坡口变化和焊道直线度变化切换不同的事先储存好的焊接JOB号调用适合的焊接参数完成焊接,电弧更精密、更聚弧、功率强度更密集,能加大均匀的熔深,减少热影响区域,加大电弧压力,背面采用陶瓷垫板,既能保证打底焊道背面的成型,又能实现单面焊双面成。

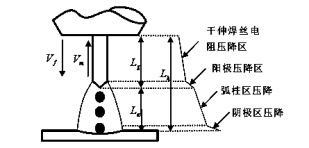

熔化极气体保护焊在不同位置的焊接过程中,受到弧长、焊丝干伸长以及送丝速度等因素的干扰,焊丝的送进速度不等于焊丝的熔化速度。电弧的稳定性和焊缝接头质量受到影响,甚至会破坏正常的焊接过程。由于外界的不确定因素,为了保证熔滴能够平稳地过渡到熔池中,需要焊丝干伸长度具备自身调节能力,保证电弧的稳定性。而且,干伸长压降不得过大,否则在焊接过程中将产生大量的飞溅,污染环境的同时也影响了焊接的顺利进行。

如图1-3所示,![]() 为焊丝的送进速度,

为焊丝的送进速度,![]() 为焊丝的熔化速度,

为焊丝的熔化速度,![]() 为焊丝干伸长,

为焊丝干伸长,![]() 为焊丝端部距离焊件的距离,

为焊丝端部距离焊件的距离,![]() 为导电嘴到焊件的距离,建立式1-1数学关系式。

为导电嘴到焊件的距离,建立式1-1数学关系式。

![]() 1-1

1-1

![]() 1-2

1-2

电弧电压![]() 可表示为:

可表示为:

![]() 1-3

1-3

图1 焊接电弧系统简图

在平焊、立焊和仰焊三个焊接位置,电弧的受力较复杂。对熔滴的受力进行定性的分析可知,焊接电流和电弧电压分别与焊丝熔化速度和焊丝干伸长对应,建立如式1-2和式1-3所示的焊丝熔化速度和电弧电压数学模型。结合熔滴在各个位置的受力情况分析可知,焊丝干伸长从平焊、立焊和仰焊位置依次增大。焊接电弧电压从平焊、立焊和仰焊位置依次增加,以此保证脉冲熔滴到熔池的顺利过渡。

1)焊丝直径

焊丝的直径通常是根据焊件的厚薄、施焊的位置和效率等要求选择。核岛钢衬里的板厚为6mm,属于薄板,选择采用直径φ1.0mm的焊丝。

2)焊接电流

焊接电流的大小主要取决于送丝速度。送丝的速度越快,则焊接的电流就越大。焊接电流对焊缝的熔深的影响最大。当焊接电流为60~250A,即以短路过渡形式焊接时,焊缝熔深一般为1mm~2mm。

3).焊接速度

半自动焊接时,熟练的焊工的焊接速度为18m/h~36m/h;自动焊时,焊接速度可高达150m/h。

4).焊丝的伸出长度

一般的焊丝的伸出长度约为焊丝的直径的10倍左右,并随焊接电流的增加而增加。

5).气体的流量

正常焊接时,200A以下薄板焊接,气体的流量为10L/min~25L/min。

3.1 背面成型工艺的试验研究

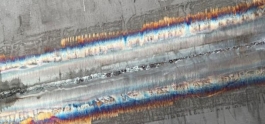

核电钢衬里对接焊缝为不带垫板全熔透,为实现此工艺,定制了单面焊双面成型及背面使用陶瓷垫板两种方案,根据实际焊接操作,当采用单面焊双面成型工艺时,背面容易出现熔不透、焊穿孔、气孔、成型不良等缺陷,如图2,并对组对的精度要求较高;采用带陶瓷垫板的焊接形式时,因为有陶瓷垫板的保护,背面成型好,且陶瓷垫板与母材及熔敷金属不发生熔合,在焊接完成后,可轻易去除背面衬垫,故MAG自动焊工艺采用背面陶瓷垫板。

图2 单面焊双面成型背面焊接形态 图3 背面陶瓷垫板保护焊接形态

3.2 焊接参数的试验

根据焊材厂家推荐的焊接参数,见表2,

表2 焊材厂家推荐焊接参数

焊接 方法 | 规格(mm) | 电流种类和极性 | 保护气体 | 保护气体流量(L/min) | 焊接电流(A) | 焊接电压(V) | 道间温度(℃) | 其它 |

非熔化极气体保护焊 | Φ1.0 | DCEN | ≥99.99%Ar | 7-20 | 70-200 | 6-20 | ≤200 | - |

通过对不同的焊接位置进行试验,每组10块试板确保实验的结果没有意外性,结果表眀:6mm板焊接在PA和PC位置时使用85A~140A,在PF位置位置时使用80A~125A,焊接质量好,无咬边、飞溅、未熔合等缺陷。

通过不同的背面成型工艺、不同的保护气体比例及不同焊接材料的试验,背面采用陶瓷垫板保护,使用80%Ar+20%CO2混合的气体,采用实心焊丝焊接效果良好,焊缝成型美观、飞溅很少、焊缝纹路均匀。通过做工艺评定来验证试验的结果,焊接出来的接头是否满足无损检测要求及理化试验要求。

通过背面成型工艺、保护气体比例及焊接材料进行分析及大量试验使用的焊接参数,验证焊接接头的力学性能满足规范及技术要求,试验结果如下:

拉伸试验要求RM≥410MPa,试验结果为418MPa及430MPa;冲击试验焊缝区要求平均值≥20J,最小值≥14J,试验结果为90~100J;热影响区要求平均值≥17J,最小值≥12J,试验结果为101~112J;硬度试验要求HV10≤380,试验结果为125~220;面弯、背弯试样弯曲180°后,无裂纹、气孔和夹杂物等缺陷;对接头进行宏观金相检查,未发现裂纹、未熔合、未焊透及超过射线检验标准的气孔和夹杂;接头微观金相未发现微裂纹及应淬火而产生的非正常组织。

由于核岛钢衬里现场焊接环境复杂,采用自动焊比人工焊接有更大的优势,也需要自动焊的自动控制程序能更加的智能,来应对现场的焊接。

5.1 MAG自动焊接熔滴过渡行为

熔化极气体保护焊的熔滴过渡形式主要为颗粒过渡和短路过渡。如图5所示,颗粒过渡电压和电流值越大,电弧穿透力越强,母材熔深大,焊接效率高;短路过渡适用于低电压小电流,熔深浅,飞溅小,焊接过程稳定可靠。

图5 不同熔滴过渡形式的规范范围

目前MAG焊接熔滴过渡种类分为短路过渡、滴状过渡、喷射过渡、脉冲喷射过渡。在实际焊接过程中,焊丝在焊接电弧热、电阻热等热量作用下,焊丝端部逐渐融化,在重力、电磁力、等离子流力等力的作用下,从焊丝端部进入焊缝熔池。熔滴过渡的稳定性在一定程度上决定着焊缝的质量的优劣程度。

5.2 MAG自动焊熔滴过渡形式

MAG自动焊焊接脉冲熔滴过渡方式多以喷射过渡为主,要求焊接电流值大于喷射电流所需要的熔滴过渡电流临界值(如图6所示),如果焊接电流受到外界的干扰导致数值偏低,将出现大滴过渡或短路过渡,大滴过渡不适合立焊和仰焊位置。

图6 脉冲喷射过渡采用的脉冲电流波形示意

5.3 脉冲参数对熔滴过渡方式的影响

由与熔滴过渡形式对焊接质量的影响,一脉一滴为最佳熔滴过渡形式。国内外焊接研究学者对脉冲型熔化极气体保护焊(P-GMAW)作出了大量的研究工作,目前主要采用高速摄影观察法对熔滴过渡的形式进行研究。基于前人在此方面所做出的大量实验工作的基础上,通过建立一脉一滴熔滴过渡的经验公式,为后续现场焊接实验参数的选取提供一定的理论依据。

对平板件平焊位置的焊接实验结果表明,脉冲参数直接影响熔滴过渡过程,峰值电流和峰值时间之积对熔滴过渡影响显著,基值电流和基值时间对熔滴过渡影响小。如图7所示,

图7平焊位置不同峰值电流、峰值时间熔滴形式

通过对MAG自动焊工艺参数、保护气体、焊接材料的研究及MAG自动焊数据库的开发,可得出如下结论:

1.焊接数据库的建立,以及在线工艺自适应调整功能开发,使MAG自动焊在现场焊接能适应不同的外界影响,获得满足要求的焊接接头。

2.焊接填充材料采用实心焊丝,焊接粉尘及焊接飞溅比药芯焊丝小,且价格便宜,很好的节约制造成本且改善了焊接人员工作环境。

3.采用80%Ar+20%CO2混合气体保护,既能保证焊接接头的质量,也减少了CO2作保护气的焊接飞溅,且混合气体价格便宜,为现场焊接节约成本。

4.焊接电源性能稳定,保证了自动焊焊接参数稳定输出,使焊接过程连续,提高焊缝内部质量和外观质量,也使现场焊接合格率大大提高。

参考文献:

[1] 陈祝年.焊接工程师手册[M].北京:机械工业出版社2002.

[2] 石玗,李研,黄健康,等. 高效MIG/MAG焊的研究与发展 [J]. 电焊机,2008,38.

[3] 徐鲁宁.殷树言.卢振洋.T.I.M.E焊工艺与高效MAG焊的发展[J].电焊机,2000,30.

[4] 唐德渝.时炎. 王志强.张建护.筒体容器内焊缝MAG自动焊方法的研究[].石油工程建设,2003.29.

[作者简介]陈旭芳,女,1992年出生,工程师,中国建筑第二工程局有限公司核电建设分公司龙川核电基地管理中心技术部焊接工程师。

此论文由中国建筑股份有限公司资助的《核岛钢结构自动、半自动焊接施工创新技术研究》(课题编号CSCEC-2020-Z-53)与中国建筑第二工程局有限公司资助的《核岛钢结构焊接施工创新技术研究》(课题编号:2021ZX000004)课题组研究发表。