沈阳飞机工业(集团)有限公司

摘要:本文介绍了基于CATIA三维设计软件的航空框、梁、墙等类零件的侧缘曲面简化方法,并通过五坐标数铣加工试验验证了简化曲面的适用性。解决了侧铣加工对零件外形曲面要求较高的问题,实现了数铣零件侧铣加工方式代替行切加工,提高了数控零件侧铣加工应用频率,从而达到提高零件质量、降低成本、缩短零件加工周期目标。

关键词:直纹面,侧铣加工,CATIA,五坐标

1 引言

目前行业内对飞机大型框、梁类零件,多采用数控铣切的加工方式。为保证飞机的气动性能及隐身要求,该类零件与蒙皮、壁板连接的缘条形面多为自由曲面,很少有直纹面。

在数控加工时对于自由曲面多采用行切的方式,行切加工的精度较高,质量容易保证。但不足之处是每次切削量小,加工效率低。若提高效率,曲面表面必然会存在较大的残余高度误差,要达到加工精度要求,后续还需进行打磨,需要消耗大量的机时费和人工费,所以在一定程度上增加了产品的生产成本。这种切削方式刀具磨损严重,因此需要经常换刀或者重磨刀具,也导致了生产成本的增加。

对于直纹面可以采用侧铣加工的方式,侧铣加工曲面时,承担主要切削任务的是回转刀具的侧刃,且与工件是线接触,较大的接触面积使得切削量要远远高于行切加工,同时由于侧铣可以减少走刀的次数,所以采用侧铣方法要比行切方法效率高出4-20 倍。再者,侧铣加工在顺刀具母线方向没有残留高度误差,能够完成对工件的一次性加工,并且加工后的工件表面光滑,精度很高,不需要打磨。此外,侧铣能够很好地避免刀具与工件接触集中于一点,同时能够避免刀轴与工件的全局干涉,有利于减少刀具的磨损,进而节约了费用,降低生产成本。

侧铣加工无论在加工精度和加工效率上较行切加工都有明显的优势。但由于其加工的特点,侧铣加工多被应用于直纹面的加工。所以如果能够应用直纹面来代替或拟合逼近自由曲面,将能使零件在制造过程中提高质量、降低成本、缩短周期。

2 曲面简化原理分析简化方案研究

2.1 曲面简化原理分析

侧铣加工时刀具在铣削加工过程中始终保持与被加工工件曲面相切于一条直线,这条线也被称为母线,其主要适用于直母线型工件的加工。利用刀具侧刃的母线在加工过程中形成的刀具包络面来近似逼近被加工的曲面,刀具的侧刃和加工的曲面是线接触加工,因此非常适合直纹面的加工。

在经典几何学中,直纹面的定义是:对曲面S 上的任意一点p,都至少有一条通过p 的直线完全落在S上,这样的曲面S 称为直纹面。直纹面最常见的例子包括:平面,圆柱面,圆锥面等等。简单理解:可以把一条直线按照某种规律移动所产生的曲面叫做直纹面,如图1所示。

图1 直纹面示意

2.2 简化方案研究

航空框、梁、墙等类零件曲面简化一般包含侧缘曲面,但为保证零件厚度不变内形也需要进行简化,内形面的简化可以用外形面偏移零件厚度值进行代替。

在飞机结构中梁、长桁等零件存在与框、墙等零件搭接的情况,当两个搭接的零件都需要进行直纹面简化时,在搭接位置的简化方式会出现冲突,会出现装配件间隙,如图2所示。

图2 搭接位置简化

对于这种情况给出两种简化方案:

1) 在搭接位置可以将曲面简化为平面;

2) 在搭接位置,利用内侧零件的外形代替外侧零件的内形。

缘条较宽的T型零件允许采用两段直纹面逼近原曲面,且间隙不能超过允许误差,但在实际生产中一些零件通过两段直纹面拟合后不能满足设计的误差要求,需要采用三段以上的直纹面来逼近原曲面。但分段拟合的表面会存在夹角,其表面质量需要加工后验证。

3 基于CATIA曲面简化设计方法

通过对直纹面简化原理的学习,以及CATIA软件的深入研究,总结出了一种自由曲面简化为直纹面的设计,简单过程如下:

1) 修整待简化曲面

提取零件侧缘曲面,延伸曲面至比零件毛坯大10mm,创建端平面及侧平面并修剪曲面,如图3所示。

图3 修整待简化曲面

2) 建立外缘和中心线

在两个端平面中间位置创建中心平面,并用端平面及中心平面与曲面相交,得到外缘线和中心线,如图4所示。

图4 建立外缘和中心线

3) 优化相关曲线

将中心线及外缘线进行光顺 ,连续方式选择“曲率”,支持曲面为“无选择”,其余参数默认。如图 5所示。

图5 优化曲线

4) 建立直纹面

使用扫掠 建立直纹面,其中引导曲线为光顺后的外缘线,脊线为光顺后的中心线。如图6所示。

图6 建立直纹面

5) 直纹面偏差分析

使用Digitized Shap Editor 中的Deviation Analysis分析简化后曲面与原曲面的偏差,要求偏差值100%在设计允许误差范围内,如图7所示,如果偏差不满足要求需要分段简化。

图7 偏差校对

4 数控五坐标侧铣加工验证

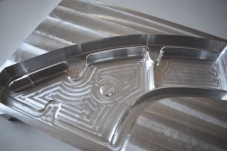

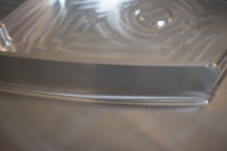

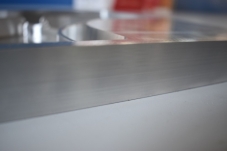

选取2项试验件进行五坐标侧铣加工验证,图8中模型蓝色部分为直纹简化后曲面,模型主要验证曲面分段简化加工后表面质量。图9中模型蓝色部分为直纹简化后曲面,模型主要验证简化曲面侧铣加工的可行性,对比简化前后零件表面质量。

图8 试验件1 图9 试验件2

通过五坐标数控机床对零件侧缘进行侧铣加工验证,验证结果符合零件加工精度要求,通过对比发现直纹面简化后的表面(图10(c))比未作简化的表面(图10(b))表面质量及加工效率都有明显的提升。

分段简化的零件表面(图10(d))无明显过渡痕迹,表面质量符合要求。

(a) (b)

(c) (d)

图10 试验件

5 总结

通过对数控机加零组件在某飞机各部位的分布情况了解,缘条形面为自由曲面的机加零件,主要是与外蒙皮或进气道连接的框、梁、长桁、墙等类型的零件,这些零件的侧缘形面在加工大多采用行切的方式进行加工,无法兼顾效率与质量,以某大型框类零件为例,内侧与进气道搭接的缘条采用行切加工,从编程到缘条加工完成共耗时4天时间,但如果采用直纹面简化后的零件切割只需要半天的时间就能完成,以此类推全机零件,直纹面简化工作能够为公司节省大量的人力、财力、物力。

参考文献:

[1] 于源,赖天琴,员敏,王小椿. 基于特征的直纹面5 轴侧铣加工刀位计算方法. 机械工程学报. 2002

[2] 赖天琴,里峰,孔德治等. 计算机辅助加工直纹面的新方法. 西安交通大学学报. 1996

1