中铁建工集团第五建设有限公司

摘要:交通强国,是中国的发展愿景,自十九大以来,国家对交通强国战略的重视程度持续加深。近年来,为建设交通强国,构建现代化高质量国家综合立体交通网,多个综合交通枢纽拔地而起。逆作法是一种超常规的施工方法,可提前为上部结构施工创造条件。本文结合工程案例,通过对横穿铁路地铁预留工程逆作法施工技术进行研究,提供一种技术可行、质量优越、效果显著的逆作法施工思路,为后续类似工程提供参考。

关键词:逆作法、综合交通枢纽、大直径桩、钢管柱植入。

1工程概况

佛山八号线、新线地铁预留工程,位于现状京广铁路下方,基坑长约350米,标准段宽度45.9m,基坑深约25.65m,建筑面积约3.3万m2。本工程为两层地下结构,地下二层层高7.3m,为地铁站台层;地下一层层高7.25m,为地铁站厅层。本工程上部为新建广州白云站(棠溪站)工程,建筑总规模45.3万m2,其中站房工程14.45万m2;铁路配套地下停车库14.85万m2;地铁集散、城市换乘通道及配套工程11.7万m2;其它4.3万m2。

本工程二期基坑采用地连墙+内支撑体系,采用盖挖逆作法施工技术。地下连续墙共56幅,厚度为1m,标准槽幅宽6m;两道钢筋混凝土内支撑,冠梁尺寸为1200m*1000mm,第一道支撑尺寸为1000mm*1000mm,腰梁尺寸为800mm*1200mm,第二道支撑尺寸为1000mm*1000mm;大直径灌注桩3.2m 直径10根、2.8m 直径2根;钢管柱为壁厚60mm,尺寸1800*1800mm的八边形,长26.5m,重100t。

2主要目标及总体思路

2.1主要目标

新建广州白云站(棠溪站)工程是粤港澳大湾区重点交通基础设施项目,预计2023年具备开通条件,为助力构建“轨道上的大湾区”奠定坚实基础。为确保白云站如期完工,佛山八号线、新线地铁预留工程二期基坑采用盖挖逆作法施工技术,为广州白云站站房施工提供条件,可节约白云站总工期三个月。

2.2总体思路

本工程二期采用在大直径灌注桩中植入钢管柱,接着施工主体结构顶板的方法,为广州白云站站房施工提供条件。

二期基坑盖挖逆作法施工工序为:定位、测量放线→超前钻施工→溶洞注浆施工→地连墙、抗拔桩、立柱桩施工→工程桩施工→钢管柱植入施工→基坑降排水施工→第一道内支撑施工→结构顶板施工→白云站站房施工→第一层土方开挖→第二道内支撑施工→第二层土方开挖。

3施工重难点

3.1大直径灌注桩

本工程灌注桩桩径达到3.2m,设计桩长达33.6m,单桩抗压承载力特征值达到110000kN,控制大直径灌注桩质量是本工程的重点。

3.2钢管柱吊装

本工程钢管柱为壁厚60mm,尺寸1800*1800mm的八边形,长26.5m,重100t。本工程现场环境复杂、多工种交叉作业,且钢管柱吊装安全要求高,保证钢管柱吊装安全是本工程的重点。

3.3钢管柱垂直度控制

本工程钢管柱长度26.5m,需在灌注桩混凝土初凝前,植入桩顶标高在作业面以下20m的灌注桩中3m,并固定牢固钢管柱至灌注桩混凝土终凝。本工程钢管柱植入施工垂直度控制难度大、影响因素多,是本工程的重难点。

4主要施工技术

4.1大直径灌注桩

4.1.1施工方法

本工程大直径灌注桩采用正循环旋挖成孔施工工艺,配备两台SR580R旋挖钻机。

4.1.2施工要点

1)钻机在硬化道路上就位,在未硬化区域,采用砖渣回填压实,上铺设2cm厚钢板处理,避免在钻进过程中钻机产生沉陷。

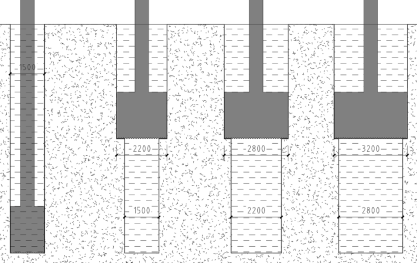

2)钻机采用“分级钻进”法,先采用1.5m直径钻头,钻至孔底后,依次使用2.2m、2.8m、3.2m直径钻头扩孔,直至钻出所需要的桩孔[1]。

3)采用气举反循环清孔, 清孔后进行沉渣厚度检测,在桩孔范围内均匀选择5个测点,测出沉渣厚度最大值应不大于50mm。

4)成孔达到设计标高后,对孔深、孔径、孔壁、垂直度等进行检查,不合格时采取措施处理。

5)本工程采用C50超缓凝水下混凝土,初凝时间不少于48h,终凝时间不大于72h。

6)3.2m直径灌注桩首封混凝土需12立方,采用“砼罐车+大料斗”进行首封浇筑,首封时桩位处不得少于2辆罐车等待,大料斗容积不得小于4m³。罐车输送混凝土将大料斗装满,然后进行拔塞浇筑,同时罐车持续向大料斗内添料,保证料斗内混凝土量不少于2m³。

4.2钢管柱吊装

4.2.1施工方法

钢管柱工厂预制,现场与工具柱拼装。拼装好的钢管柱,采用双机抬吊、整体回直入孔的吊装方案[2]。

利用已施工底板作为施工道路,未施工底板区域铺5m×1.4m×14cm路基箱作为临时施工道路。

4.2.2施工要点

1)工具柱顶端200mm采用双层钢板,在双层钢板上开2个φ80孔作为主吊吊点,副吊吊点采用钢丝绳环钢管柱。

2)主吊选用300t履带吊,副吊选用150t履带吊,主吊带载行走,起吊时必须使吊钩中心与钢管柱重心相重合,保证起吊平衡。

3)每根钢管柱正式起吊前,先进行试吊,主副吊车同时起吊,将钢管柱吊离平台30~50cm,观察钢管柱变形情况,如钢管柱稳定后无明显变形可继续起吊;如发现变形较大,应马上把钢管柱放回平台,根据变形情况进行加固或改变吊点位置,重新起吊。

4)司索指挥工必须具备优秀的职业素质,并严格遵守起重机安全技术规程、制度。

5)由于场地条件复杂,多专业、多工种交叉作业,大型机械设备众多。现场安排专职协调员,进行现场交叉作业协调管理。

4.1钢管柱植入

4.1.1施工方法

灌注桩混凝土浇筑完成后、混凝土初凝前,采用JAR260H全回转钻机植入钢管柱。

钢管柱采用二点定位的原理,通过全回转钻机上的主夹紧装置、压拔装置、副夹紧装置和定位板上套管固定装置,在基础桩混凝土浇筑后、混凝土初凝前将底端封闭的永久性钢管柱垂直插入基础桩混凝土中,直到插入至设计标高。

4.1.2施工要点

1)灌注桩混凝土浇筑完成后、混凝土初凝前,在桩孔周围垫 “井”字形钢板,确保机械基础牢固。把定位板吊放在指定位置,使用全站仪复核定位板位置,定位板中心要和桩孔中心重合。再把全回转钻机吊放到定位板上,同样机械中心要与桩孔中心重合。然后安装辅件,全回转钻机两侧各安装一件反力架和反力叉,反力架上放置配重块。

2)将钢管柱垂直吊起到全回转钻机上,主夹紧和副夹紧油缸同时向下收缩,带动主、副夹紧装置中的楔块将钢管柱抱紧。吊装时,对于较长的钢管柱,需保证吊装时不产生变形、弯曲。将钢管柱垂直缓慢放入全回转钻机上,下入至指定位置后,由全回转钻机抱紧钢管柱,开始下放钢管柱时,由于钢管柱的自重,钢管柱能自由下入孔内一定深度。当浮力大于钢管柱重量后,由全回转钻机压拔装置将钢管柱下压插入孔内。

3)当插至混凝土顶面后,重新复测钢管柱垂直度,此时再根据钻机上自动调平装置中采集仪上的数据来检测钢管柱的垂直度。满足垂直度要求后继续下压,将钢管柱插入至设计深度。

4)钢管柱植入完成后,全回转钻机停止工作,让灌注桩混凝土慢慢凝固,在凝固的这段时间,全回转钻机定位板上的夹紧装置紧紧的抱住钢管柱,保证钢管柱的垂直度。灌注桩混凝土终凝后可以把全回转钻机吊运到其它位置继续施工。

5)钻机移位后进行钢管柱内的混凝土浇筑,当混凝土达到设计强度后,用细沙填充钢管柱四周至柱顶,并将孔内泥浆排除。

6)当回填至柱顶标高后即可拆除工具柱和定位板,并回填砂石至孔口。

7)若钢柱插入过程中出现轻微偏斜现象,可通过升降全回转钻机四个支腿油缸调节钢柱的垂直度。若钢柱植入过程中垂直度偏差很大,通过升降全套管全回转钻机四个支腿调节钢柱的垂直度无法满足要求时,可缓慢将钢柱拔出至上一次垂直度复核合格位置,重新植入钢柱[3]。

5施工注意事项

1)护壁泥浆在使用前,应进行室内性能试验,施工过程中根据监控数据及时调整泥浆指标。不符合灌注水下超缓凝混凝土泥浆指标要求的应作为废弃泥浆处理。

2)大直径灌注桩必须保证首灌混凝土高度达到要求,混凝土灌注过程中严格控制导管埋深,确保大直径桩施工质量。

3)合理规划钢管柱吊装行走路线,尽量缩短履带吊带载行走距离。

4)钢管柱吊装前,对吊具、起吊设备、钢管柱进行检查。

5)钢管柱吊装区域设置警戒线,避免无关人员进入吊装作业区。

6)移动构件、设备时,构件、设备必须和卸扣连接牢固,保持稳定。道路应坚实平整,作业人员必须听从统一指挥,协调一致。

7)钢管柱植入过程中严格落实测量要求,重点关注钢管柱垂直度偏差,如不符合要求及时做出调整。

8)本工程场地狭小,且各工序之间相互关联、相互制约,施工过程中需合理组织施工顺序及时间,确保各工序衔接合理。

6结语

交通强国,是我国的发展愿景。新建广州白云站(棠溪站)综合交通枢纽是交通强国中重要的一环,佛山八号线、新线地铁预留工程通过盖挖逆作施工技术,为新建广州白云站(棠溪站)工程施工提供条件,实现了节约白云站总工期三个月的目标。为加快建设交通强国,构建现代化高质量国家综合立体交通网添砖加瓦。

参考文献

[1]李圣飞,马斌斌,王振.大直径钻孔灌注桩施工技术[J].建材发展导向(上),2017.

[2]汤志军.地下结构盖挖逆作法施工大型型钢柱吊装技术[J].科学咨询(科技·管理),2012:72-74.

[3]陶云海,潘曦.逆作法一柱一桩中的矩形钢管柱高精度调垂技术研究[J].建筑施工,2016:128-130.

1