鄂尔多斯双欣电力有限公司 内蒙古 鄂尔多斯 016064

摘要:随着国家能耗双控政策和碳排放的要求越来越高,所以节能降耗已成为各大发电厂的首要任务。我公司共有5台循环流化床锅炉,在生产运行中经常会由于燃料颗粒特性不符合锅炉设计要求致使锅炉出力,燃烧等锅炉经济运行技术指标达不到要求。特别是燃烧用劣质煤时,因筛分及破碎系统控制不当,导致燃煤颗粒过大,往往会影响锅炉经济性运行。本文针对我厂输煤系统筛碎设备存在问题结合实际情况进行分析,并制定入炉煤粒径控制措施,为提高锅炉效率,保障发电经济效益提供参考。

关键词:循环流化床;输煤系统;细碎机;粒度

一、设备介绍

我厂燃煤采用煤矸石和洗中煤,其中煤矸石占68%,洗中煤占32%,为保证锅炉安全稳定运行,根据循环流化床锅炉的设计要求,入炉煤粒径≤10mm、粒径≤1mm比重不小于50%,因此我厂输煤系统布置了两级破碎、一级筛分,粗碎机、细碎机分开布置。

具体设备工作原理和参数介绍如下:

1、筛分布料机:工作原理为煤落到转动的筛轴上,通过筛轴转动将符合燃煤要求的煤筛落到#6皮带进入筒仓,将不符合要求的煤通过筛轴滚动进入粗碎机进一步破碎。筛分布料机出力750吨/小时、进料粒经≤200mm、筛下出料粒径≤10mm。

2、环锤式碎煤机:工作原理为从输煤皮带来的原煤,均匀进入碎煤机破碎腔后,首先受到高速旋转的环锤的冲击而被初碎,初碎的煤块撞击到碎煤机及筛板上后进一步被粉碎,当初碎颗粒落到筛板及环锤之间时,又受到环锤的剪切,挤压,滚碾和研磨等作用被粉碎到规定的粒度,而后从筛板孔中排出。环锤式碎煤机出力600吨/小时、进料粒经≤200mm、出料粒径≤50mm。

3、可逆锤击式细碎机:工作原理为物料沿整个入口宽度进入机体后,锤头将物料撞击到破碎齿板上, 再弹击回到锤头上。这个破碎过程一直重复直到物料达到规定出料粒度。通过调节破碎板与锤头的间隙来达到最终要求的出料粒度。物料破碎到能通过破碎板与锤头之间的间隙时,即完成破碎要求,离开破碎区。如果间隙调小,物料粒度会更小但是出力会降低。同理,当间隙调大后,破碎粒度会增大,出力也相应增大。影响细碎机出力的一个重要因素是入料沿转子长度方向上分布的均匀度。为了设置间隙, 破碎板可以向转子的方向或相反的方向旋转, 转子的可双向旋转,如果在工作一段时间后,锤头的一侧出现磨损的情况,则可通过改变电机的旋转方向使转子反转,使用锤头的另一侧。可逆锤击式细碎机出力600吨/小时、进料粒经≤50mm、出料粒径≤6mm。

二、入炉煤颗粒度粒径超标原因分析

1、 细碎机锤头、反击板磨损不均匀

细碎机锤头通过运行中观察有磨损不均匀现象,由于细碎机入料不均匀,入料落煤口呈线性流入在经过均匀布料器进入细碎机破碎,由于布料不均导致中间比两侧边缘锤头磨损大,反击板煤流长期运行冲刷磨损使表面出现凹凸不平现象,出现这两种状况后,即使将细碎机间隙调到最小粒度仍然存在超标。

2、 细筛机筛分逃逸大

由于细筛机采用滚轴筛,滚轴筛条筛缝长条状,筛分机筛条拉筋间隔较大,运行过程中发现平状的煤片至筛条中间很难控制,出现逃逸,从而导致入炉粒度超标。同时总结发现煤越湿粒径超标率越小,煤越干粒径超标率越高。

三、针对以上问题结合现场实际情况制定以下控制措施

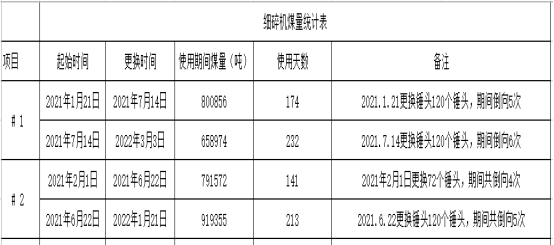

2019年12月至2020年8月19日输煤系统碎煤楼甲乙两侧各加装一台筛分机后,2021年全年上煤量297万吨,细碎机更换锤头3.5套,平均每套破碎煤量84万吨,84万吨包括筛分机过煤量。1#筛分布料器2020年8月19日安装到2021年11月18日更换筛轴一套,15月累计上煤量190万吨。

输煤系统新增筛分机后,细碎机加筛分机总煤量可以到达85万吨,同时可降低细碎机电流5A,粗碎机降低3A,筛分机将部分细煤过筛后减轻粗、细碎机负荷,减少磨损延长使用周期和堵煤现象。为了保障入炉煤粒径在合格范围内特制订如下控制措施:

1、输煤运行每天关注化验室出具煤质化验报表,关注入炉煤粒径超标率。入炉煤粒径>10mm比例不超7%,控制的越低越好。设备运行时运行人员在输煤#6皮带筒仓入口在岗位上实时观察细碎机出料粒径,发现大颗粒应立即停机检查并分析原因。如果出现化验报表数据入炉煤粒径>10mm的比例大于7%或就地皮带发现大颗粒,应及时联系检修班组检查筛分布料器设备筛条磨损和破碎机锤头磨损、细碎机间隙等情况。并进行调整,不能调整的,没有调整余量的应及时更换。

2、检修班组在检修细碎机齿形破碎板和锤头时,若齿形破碎板磨损1/2应进行更换,每月进行一次细碎机锤头倒向工作病做好记录。现规定单侧累计过煤量10万吨,细碎机进行倒向1次,细碎机间隙调整15万吨/1次。避免锤头与破碎板间隙过大、锤头磨损不均现象造成破碎机逃逸影响入炉煤颗粒度合格率。输煤运行将以上措施制定为定期工作,纳入MIS系统进行监督执行。

3、生技部在筛分机设计方面进行调整,将筛条缝隙由原10mm调整为≤9mm降低扁平物颗粒逃逸。

4、运行在上煤时尽量上煤量控制在400-600t/h范围,防止因煤量过小造成破碎逃逸引起入炉煤粒径超标。

5、输煤检修在每月定期检查过程中,如果发现锤头和破碎板磨损不均现象。要根据每月定检检查记录情况和锤头从更换开始累计破碎煤量分析决定是否更换锤头,不能以锤头的使用时间作为更换依据,这样不仅可以避免过修浪费,还能避免锤头磨损严重更换不及时、破损效果差导致入炉煤颗粒度超标问题的发生。

6、输煤运行在MIS系统上完善建立输煤系统、#4皮带秤、筒仓、原煤仓日报、月报累计上煤量电子报表台账。

7、根据2021年的上煤量数据以及入炉煤粒径合格率数据分析,将上煤量单侧计量85万吨,粗、细碎机更换1套锤头的规定改为上煤量累计60万吨提前检查分析,如有需要进行更换锤头。筛分布料器筛轴过煤量190万吨改为150万吨提前检查分析,如有需要进行更换筛轴。

四、结束语

入炉煤的粒径是否合格,直接影响循环流换床锅炉的安全稳定经济运行,而输煤系统的筛碎设备又是保障循环流换床锅炉入炉煤粒径合格率的主要设备。所以输煤系统筛碎设备的运行、检修和维护做的好坏,对循环流换床锅炉的运行至关重要。本文的措施和问题的分析,能够保证入炉煤粒径合格率控制在合格范围以内,从而确保我厂锅炉运行的安全性和经济性。