王 翾 祝棋冰

江苏靖江发电有限公司,江苏 靖江 214513

摘要:本文分析了空预器堵塞的原因,虽然通过对空预器在线水冲洗可以降低堵塞程度,但依然没有根本解决问题,只有通过优化运行工艺才是根本解决问题的途径,为其他电厂提供借鉴。

关键词:空预器 堵塞 硫酸氢铵 氨逃逸 在线水冲洗

1 简述

某电厂2×660MW超超临界机组采用两台半模式、三分仓双密封回转式空气预热器,空气预热器型号为:32.5-VI(T)-2400(2600)-QMR,转子直径Ф13552mm,传热元件总高度2400mm。其中热端及中间层传热元件高度为450mm、1000mm,FNC板型,冷端传热元件高度为950mm,DU3E板型。元件分装在48个仓格内,每个仓格为7.5°。至2015年2月份正式投产以来,共计39个月。表1为2015年2月28日 - 2018年5月19日期间锅炉空预器运行统计表。据表1数据统计#1机组空预器在运时间明显多于#2机组空预器。

表1 锅炉空预器运行统计表

机组 | 设备名称 | 运行 | 停止 | |||

时间长度 | 次数 | 时间长度 | 次数 | |||

#1机组 | #1空预器 | 793天26分14秒 | 18 | 137天9小时46分 | 17 | |

#2空预器 | 793天3小时5分59秒 | 21 | 138天20小时55分1秒 | 20 | ||

#2机组 | #1空预器 | 722天7小时50分 | 55 | 209天16小时11分 | 55 | |

#2空预器 | 722天21小时10分 | 55 | 209天2小时51分 | 55 | ||

2 空预器堵塞因素

造成空预器堵灰的因素较多,比如:(1)燃煤在燃烧后产生的硫氧化合物,与脱硝系统逃逸的氨反应生成硫酸氢铵,其容易在空预器冷端结露,造成低温腐蚀和堵灰;(2)省煤器脱硝灰斗除灰效率降低,使落入空预器的灰增多;(3)吹灰蒸汽过热度不够、疏水不充分或吹灰蒸汽管道阀门未关严,液态水与烟气中的灰粒混合附着在传热元件表面;(4)锅炉启动初期点火过程中,未燃尽的油或煤粉,附着在空预器上,容易粘灰等。其中主要原因是脱硝系统氨逃逸进而产生的硫酸氢铵,其在146--207℃的温度范围内为液态,具有非常强的粘性,极易捕捉飞灰,粘附在传热元件表面上,长期运行中会逐渐层叠硬化板结,而常规的蒸汽吹灰难以有效清除,最终空预器传热元件烟风流道堵塞越来越严重。

3 空预器堵塞原因对比分析

根据该电厂发现的空预器堵塞诱发原因的先后时间节点,分为三个部分来进行对比分析:1、超低排放改造前;2、超低排放改造后;3、锅炉空预器水冲洗投用前后。

3.1 超低排放改造前对比分析

备注:2016年#1机组A修前,#1、#2炉空预器出口烟气压力表计量程上限为-3.0kPa。

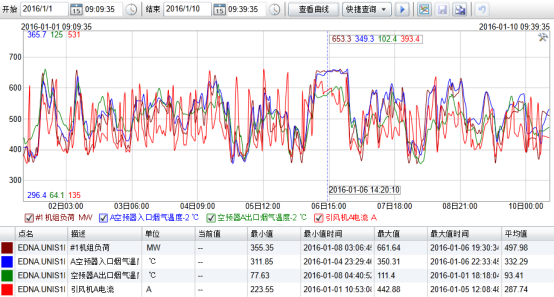

图1 #1机组超低排放改造前空预器运行进出口烟气压力曲线图

图2 #2机组超低排放改造前空预器运行进出口烟气压力曲线图

如图1、图2所示,2016年2月#1炉A修暨超低排放改造前,选取某段时间运行数据,#1机组负荷651.9MW时空预器A烟气进出口差压1.034kPa,#2机组负荷651.8MW时空预器B烟气进出口差压0.634kPa,表计显示差压均小于原设计满负荷压差1.2kPa。而根据后续检查情况追溯该时间点,此时#1炉空预器已出现堵塞情况,但由于空预器出口烟气压力表计量程上限设定值为-3.0kPa,导致直接根据数据记录判断得出此时#1炉空预器差压仍在正常范围内的错误结论。

图3 #1机组超低排放改造前空预器运行进出口烟气压力曲线图(二)

如图3所示,选取2016年01月#1机组另一空预器入口烟气压力较小的653.2MW负荷工况点,#1炉空预器A烟气进出口差压读取计算值为1.5kPa。

![]()

![]()

![]()

![]()

图4 2016年03月#1炉空预器A\B传热元件底部照片

2016年3月份空预器解体检修发现冷端传热元件堵塞,A侧传热元件堵塞约1/4,情况比较严重;B侧传热元件烟风流道通流情况相对较好。检查结果充分验证了停机前空预器已经堵塞的判断。分析原因为2015年10月#1炉A侧空预器出口热一次风膨胀节破损漏风严重,为保证热一次风供应加大了冷一次风量,致使空预器冷端综合温度较低,引起低温腐蚀和堵灰。

图5 2016年03月#1炉空预器A\B传热元件冲洗前后照片

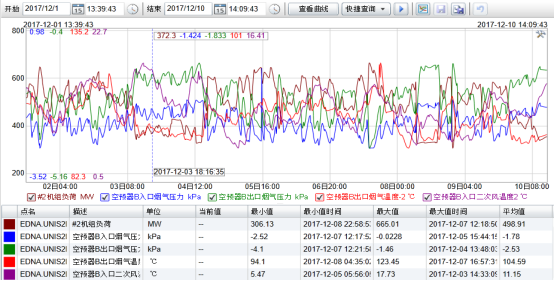

图6 2016年01月#1机组负荷与A侧烟道喷氨量

图7 2016年01月#2机组负荷与A侧烟道喷氨量

备注:#1、#2机组超低排放改造前NOX指标为100mg/m³。

如图6、图7所示,在同样的NOX控制指标下,#1、#2机组2016年1月1日至1月10日机组负荷为368MW工况下的A侧烟道喷氨量相差为10Nm³/h,从十天的平均值来看#1机组比#2机组A侧烟道喷氨量要多30Nm³/h,明显存在#1机组喷氨量过多现象。

图8 2016年01月#1炉空预器A进出口烟气温度

图9 2016年01月#2炉空预器A进出口烟气温度

总结一:由于锅炉设计原因#1、#2炉再热器温度偏低,2015年11月份利用停机期间对#2炉过、再热器挡板处加隔板,提高了#2炉再热器温度,如图9所示;#1机组则是利用2016年03月A修期间实施了加隔板和低再受热面改造工作。#1机组相比#2机组运行时间较长,排烟温度较低、喷氨量也明显偏多等综合因素,2016年01月时#1炉较#2炉空预器传热元件堵塞情况已明显严重。

3.2 超低排放改造后对比分析

2016年5月3日#1机组A修暨超低排放改造后启动初期,空预器差压明显大于修前,负荷533MW时空预器差压已超过1.6kPa,见图10。

图10 2016年05月#1机组空预器A运行进出口烟气压力曲线图

分析原因为:传热元件在浸泡酸洗后,在回装前未采取措施充分干燥,且仅经过浸泡空预器传热元件下层和中间层可能还存在积灰现象。在锅炉冷态启动过程中,启动时间较长、空预器吹灰效果不足,未燃尽的燃油极易吸附在空预器传热元件上,与潮湿的传热元件共同迅速捕获烟气中的飞灰和未燃尽煤粉,造成空预器迅速堵灰、差压升高。

后运行期间采取措施:提高吹灰蒸汽压力(从1.5MPa提高到1.8MPa),增加吹灰频次,使空预器差压得以下降。

2016年6月--10月,#1炉空预器650MW工况平均差压在1.3-1.4kPa左右,2016年11月#1炉空预器差压上升至1.65kPa(650MW工况)。虽尝试采取一定的运行调整措施,#1炉空预器差压仅能控制在1.6kPa左右,无法继续下降。见图11。

图11 2016年11月#1机组空预器A运行进出口烟气压力曲线图

图12 2016年11月#1机组空预器A进出口烟温与入口二次风温

分析原因:此时环境温度已显著下降,热风再循环门投用后未能达到要求(空预器出口烟气温度加上空预器入口二次风温大于140℃,空预器传热元件热交换量增大、冷端烟温降低。超低排放改造后,增加了第三层催化剂,环保指标要求控制NOX排放量50mg/m³以下,此时喷氨量也存在不均匀和偏多的情况,为氨逃逸产生的硫酸氢铵在空预器冷端传热元件结垢提供了源头因素。综合因素加速了冷端传热元件低温腐蚀、堵灰恶化。

2016年12月和2017年2月,#1炉后屏过热器先后发生了两次爆管。2017年3月启炉后,#1炉648MW工况时,空预器差压达到1.9kPa;4月份以后,空预器差压不断上升,达到3.3kPa以上。见图13、图14。

图13 2017年03月#1机组空预器A运行进出口烟气压力曲线图

图14 2017年04月#1机组空预器A运行进出口烟气压力曲线图

总结二:#1机组超低排放改造后,为保证任意工况下NOX的排放指标,此时喷氨量、逃逸的氨也较多。冬春季时较低的环境温度进一步使得空预器冷端传热元件处温度过低,加剧了硫酸氢铵积聚积灰的程度。此外锅炉因长期停运或降温检修后,冷态启动过程中点火时间较长,未燃尽的燃油极易吸附在空预器传热元件上,迅速捕获烟气中的煤灰和未燃尽煤粉,使空预器堵灰情况进一步恶化。

3.3 锅炉空预器水冲洗投用前后对比

2017年6月#1炉空预期差压在3kPa以上的次数增多。2017年7月由公司科创中心自主研发的空预器在线水冲洗装置获得专利证书,同年8月份自动化在线高压水冲洗装置投用后,空预器差压明显降低。

图15 2017年08月在线水冲洗装置投用后#1炉空预器A进出口烟气压力曲线

如图14所示,2017年4月以后,#1炉空预器差压不断上升,达到3.3kPa以上。我公司采取技改措施,投入一套高压在线水冲洗装置,连续在线冲洗,到7、8月,空预器差压降至2kPa以下,最低时1.66kPa(见图15),冲洗效果明显。

2017年9月以后空预器差压再次回升,冲洗效果不再明显。分析原因,不分运行工况,频繁水冲洗后,传热元件未能彻底干燥,不仅降低了排烟温度,而且使烟气带水,形成新的积灰。长时间投用空预器吹灰器和水冲洗装置,空预器冷端密封片损坏严重,空预器排烟温度降低。并且影响硫酸氢铵生成的主要反应物是氨气、三氧化硫和水蒸气,因此烟气中含水量高也会促进硫酸氢铵的生成。

图16 2018年02月#1炉空预器堵塞换热元件图片

2018年2月#1机组调停检修期间,对空预器中间层传热元件拆出进行清洗,发现空气预热器板型也是投用水冲洗后堵塞的一种原因,空预器热端及中温段采用FNC传热元件,是一种高效、具有强制传热的受热面。FNC板型由两块形状相同的槽形板交叉放置组成,槽口相互交叉,因其扰动及混合强烈,传热效率高,但通流阻力大、易积灰。高压水冲洗投用20.0MPa及以上的冲洗压力只能穿透下层传热元件,而对下层频繁冲洗亦会导致积灰积聚堵塞至中间层。

图17 a)2018年02月#1炉冷端径向密封片吹损情况 2)2018年02月#2炉冷端径向密封片损坏情况

图18 2017年12月#1炉空预器进、出口烟气温度及二次风温度

图19 2017年12月#2炉空预器进、出口烟气温度及二次风温度

由图17、图18、图19可见,#2炉空预器冷端径向片损坏会造成排烟温度降低,同期#1炉空预器冷端密封片由于长期冲洗出现严重吹损。这两种情况下,由于一、二次风侧压力高于烟气压力,均造成了空预器出口烟气温度降低。

图20 2018年2月份#2炉空预器冷端传热元件检查图片

4 结束语

综上所述,空预器堵塞是一种不可逆的设备问题,只有彻底清理后加以控制影响因素。运行中减缓锅炉空预器堵灰方法主要如下:(1)提高锅炉启动初期点火成功率,避免未燃尽的油或煤粉附着在空预器上加速积灰形成;(2)控制入炉煤种,提高脱硝喷氨系统控制精度,燃用含硫量高煤种时,控制低负荷工况下脱硝系统氨逃逸不大于1ppm时的喷氨量;(3)综合考虑环境温度,适时投用热风再循环门或其他空预器入口二次风加热装置,确保空预器出口烟气温度加上二次风进口温度大于140℃;(4)保持省煤器脱硝灰斗灰沉降充分、输灰通畅,防止大量含粗灰颗粒的烟气进入空预器;(5)寒冷天气时空预器吹灰疏水充分,保证吹灰蒸汽过热度;(6)运行中保证吹灰蒸汽阀门关闭严密,防止水蒸气漏入空预器;(7)利用调停检修期间加强空预器冷端检查,确保冷端径向密封片完好程度;(8)在达到25项反措中空预器水冲洗投用要求的基础上,根据空预器运行工况制定合适的水冲洗方案并严格执行,避免过度冲洗。

作者简介:

王 翾(1981-),男,江苏扬州人,工程师、技师,江苏国信靖江发电有限公司设备部机务专业主任工程师。

1