宝钢集团八钢公司中厚板厂 新疆 乌鲁木齐 830022

摘要:八钢中厚板厂在线钢板自动探伤采用超声波探伤检测系统于2019年5月投用,有效解决了八钢中厚板高人工、高劳动强度、高风险、低效率生产矛盾。本篇介绍在线钢板自动探伤的控制实现。

关键词:超声波检测器;自动探伤; 控制实现

前言

八钢中厚板生产线是八钢公司并入宝钢后,从浦钢搬迁到八钢的一条3500/4200mm中厚板生产线。市场对钢板内部质量的要求越来越严格,中厚板产线钢板探伤分为在线探伤和离线人工探伤。离线人工探伤具有成本低、使用灵活等优点,但离线人工探伤存在一、探伤时间长、生产效率低;二是占用场地,钢板下线、铺板、探伤、收板、上线等吊运工作,上线时会打乱生产节奏;三是难以保证超声波波束100%地覆盖钢板表面,造成漏探和误探;四离线人工探伤耦合剂是水,冬季钢板表面结冰影响探伤效果和物流运输;中厚板分厂2019年在检查台输出辊道与切头剪辊道之间新上一台厚度范围6-120,宽度小于3200mm在线自动探伤仪。

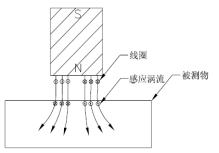

在永磁场中,给电磁超声探头线圈加一个交变的电流,线圈将产生交变电磁场,被测物的近表面将产生感应涡电流,该交变涡电流在磁场中受到交变的洛仑兹力产生高频振动而产生超声波,超声波在遇到钢板中的缺陷(例如分层、孔洞、夹杂、气泡、内裂等)时形成缺陷波回波信号,与钢板底面反射回波信号一起被传感器接收到,把缺陷波信号和底波信号进行信号分析处理,即可分析出缺陷及所在位置和大小。

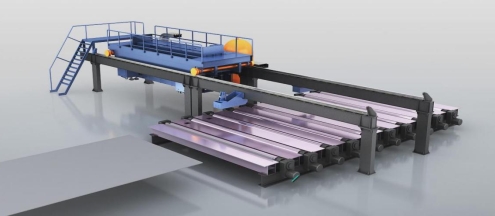

中厚板电磁式超声波自动探伤仪,安装在检查台输出辊道与切头剪辊道之间。探伤钢板从检查台出口翻钢机翻到检查台输出辊道上,向剪切线自动化发出探伤请求,剪切线自动化判断探伤仪出口辊道上留有本张钢板长度空位,检查台输出辊道、切头剪前辊道正开始正转输送钢板,探伤仪前检测器检测到钢板,向剪切线自动化发出开始探伤信号,剪切线自动化将探伤仪前后钢板所占用辊道控制权交给探伤仪,探伤仪根据钢板规格工艺控制钢板速度,钢板行走到达导向轮位置边缘传感器精确核实板坯宽度、厚度确定探头下落送板各部分之间的关系如下图:

3.自动探伤仪系统构成

自动探伤仪包括机械部分,PLC控制系统,电磁超声仪器部分,包含超声数据处理、超声探伤软件、数据库管理、自动评估软件的计算机系统四大部分。

机械系统是超声波自动探伤系统的执行基础,主要完成将超声波探头附着于钢板上进行检测的功能。

PLC控制系统,采用西门子s7—300 PLC,负责接收和处理探伤系统的各种位检开关和传感器的输入信号,根据探伤工艺流程的要求控制整个系统的执行机构,包括各类执行电机、电磁阀等,同时处理异常情况,为系统提供保护。其功能是控制设备的机械系统、控制辊道的速度和启停、与超声电子仪器进行通讯、手动控制设备、维护和诊断设备。

电磁超声仪器部分超声波检测系统的基本结构是品字结构安装的超声波探头。超声波在遇到钢板中的缺陷时形成缺陷波回波信号,与钢板底面反射回波信号一起被传感器接收到,把缺陷波信号和底波信号进行信号分析处理,即可分析出缺陷位置和大小。边部传感器四个,板中传感器56个,内部探伤单元和周边探伤单元可横向移动定位,探头模块板体探伤30个,每个模块4个探头;周边探伤2个,每个模块6个探头,形成内部探伤探头12个,边部探伤探头12个的多通道、全覆盖探伤系统。探头安装在探头模块中,探头模块靠气缸推向钢板,这种布置可使探头与被测钢板有较好的弹性接触。探头模块有它自己独立的带有阀和过滤器的调节水装置,并有由高耐腐蚀性、高耐磨的材料制成的靴子保护探头。探头模块被安装在内探伤小车的内探伤架上,一个内探伤架内共l5组结构相同探头模块。探头模块通过螺栓固定在内探伤架上,可做竖直方向的运动,非工作状态抬起,工作状态压下,是探伤机核心部件之一。通过伺服电机的驱动内探小车可在龙门架上来回移动,通过锁紧装置,内探伤小车可以固定在任何位置,进行探伤。检测位置由钢板宽度及边部位置的检测来确定,数据采集处理系统。此系统依据缺陷回波法原理,设计了数据采集和控制系统,系统设计采用了PXI总线与IP总线混合组网的方式,在实时性要求较高的部分(自动超声探伤部分),采用了兼顾实时性和可靠性的PXI总线,数据采集处理部分采用了开放式的TCP~P总线,数据采集与处理,由PXI探伤工作站的SYN机箱MFC卡产生系统同步时序信号,传输给各前置机箱,触发各探伤模块双晶直探头产生超声波脉冲并接收回波信号;微弱的超声回波信号经前置机箱进行前置放大,传回PXI探伤工作站的AEC卡进行再放大、检波、滤波、模数转换及判伤等处理。处理信息通过交换机存人数据库服务器,由数据库与自动评估软件进行处理,实现检测数据的存储与管理、检测工艺的设定与修改、钢板质量自动评估与系统报表的生成。

4控制实现:

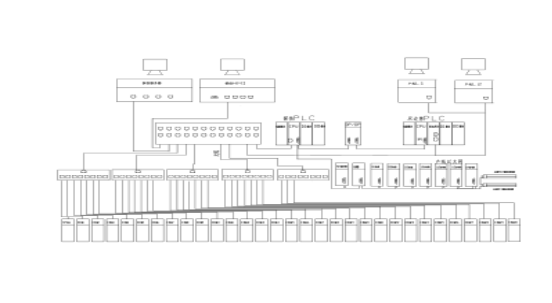

探伤控制柜放置在双边剪控制室7KS,控制柜安装有控制S7-300PLC系统,探伤服务器及千兆交换机。计算工作站装有数据处理、超声探伤软件、数据库管理、自动评估软件,维护操作终端装有客户端监控软件主要是缺陷类型设置、缺陷检测结果监控、报警,历史数据查询,防置在9CS操作室。探伤系统网络通过交换机与产线L2电文通讯,主要包含钢板号,钢板长、宽、厚信息。探伤PLC与剪切线PLC通过DP/DPcoupler进行数据通讯,主要是区域设备准备好状态、辊道速度、旋转方向。定位传感器D1检测到钢板到位,探伤仪给剪切线PLC发出探伤请求,辊道控制权由探伤仪控制,电机开始减速,测长辊MW1放下,辊道以低速运行,定位传感器D2检测到钢板到位,系统开始测长辊MW1测量钢板长度,当钢板达到测长辊MW2位置时,测长辊MW2放下,测长辊MW2测量钢板长度,测长辊MW1抬起。钢板总长为MW1加MW2测得长度。钢板到达边部跟踪探伤检测ETS装置坐标位置时,气缸驱动滚轮下降夹紧钢板,滚轮带动拉杆角度传感器,PLC控制ETS移动到合适位置,放下边部探伤传感器。钢板到达本体检测装置BTS1,放下BTS1探伤传感器,钢板到达本体检测装置BTS2,放下BTS2探伤传感器,辊道电机加速运行,维持到一定速度探伤。钢板达到测长辊MW3位置时,放下MW3测长辊,设定延时时间到时,测长辊MW2抬起,同时系统统计测长辊MW3测量钢板长度,钢板总长为MW1加MW2加MW3测得长度之和。定位传感器D2检测到钢板尾部,辊道电机开始减速,以低速运行,钢板尾部到达边部跟踪探伤检测ETS装置坐标位置时,ETS抬升回到初始位。钢板尾部到达本体检测装置BTS1,抬起BTS1探伤传感器,定位传感器D3检测到钢板尾部,测长辊MW3抬起,探伤完毕,探伤仪给剪切线PLC发出探伤完成。辊道控制权交回剪切线,以正常速度运行。

图1.2 控制网络图

5结束语

2020年八钢中厚板生产需探伤工序钢板比例达到68%,其中4-10月达到80%以上,年探伤钢板67万吨。八钢在线自动超声波自动探伤系统投用以来,解决我厂精整工序产能不足工序,极大提高探伤效率,已具备日探伤4000吨能力,基本满足现场生产需求。