广东珠海金湾液化天然气有限公司 邮编:519000

摘要:本文介绍了冲孔灌注桩桩端后注浆施工出现的常见问题,结合中海油珠海电厂的工程实例,对其设计要点、施工工艺、质量控制、经济性进行了阐述,为类似工程的实施积累设计、施工经验。

关键词:冲孔灌注桩 后注浆 承载力 沉降量

1 - 问题与难点

中海油珠海电厂原始地貌类型主要为冲积平原、滩涂及洼地等,址地质条件较差。场地内分布有海积成因的淤泥、淤泥质土、粘性土、砂土及残积成因的砂质粘性土等,淤泥及淤泥质土较深,厚度约30-45米,含水量极高,力学性能较差,场地上覆第四系覆盖土层,按成因类型主要有人工成因的填石,根据设计勘测资料,场地基岩埋深很深,一般70m左右,个别钻孔深度达83m,所以传统的端承桩费用太高,且施工困难,一般的摩擦桩承载力又不易满足。

如何处理地基沉降、桩基施工、桩基的承载力及桩基的稳定问题是本工程的难点之一。

2 - 思路与做法

为此,我们先期进行设计、施工5根试验桩,包括2根后压浆桩3根普通桩,根据试验、施工技术参数,再通过组织设计、专家对试桩及试桩检测情况进行评估、论证及研究,决定在本工程中重要设备及大荷载的建筑物上采用桩底后压浆冲孔灌注桩,一般附属建筑和生产辅助建筑采用冲孔灌注桩。

在试桩阶段,进行了有无后注浆的桩基承载力对比,结果表明:经过后注浆的桩基单桩竖向承载力比没有后注浆的提高约30%,桩长约50m,静载试验沉降量10-15mm,稳定性较好,普通灌注桩静载试验一般为25-40mm的压缩量,底后压浆冲孔灌注桩承载力提高约30%。

正式桩基施工时我们采用了647根为后压浆,由于在挑选施工单位时要求技术力量强,且有后压浆施工经验,所以施工很顺利,从完工后桩基检测的结果看,90%以上为你I类桩,承载力都满足设疑要求,桩底几乎没有沉渣。当然在施工的过程中在一些技术参数及施工工艺也进行了调整与革新,如根据不同的地质特性调整压浆的水灰比偏大问题,改进了花管出浆孔的设计,设置了单向截流阀,降低了堵管的可能性,满足施工工艺要求的同时,保证了工程质量。

3 - 存在的主要问题及其原因分析及处理措施

由于桩底后压浆是一个新技术、新工艺,国内工程运用也不太多,各参建单位包括设计对于后注浆工艺接触并不多,没有成熟的经验和技术,在施工过程中已暴露出一些问题,使后注浆工艺成为一把双刃剑,在提高桩基承载力的同时若施工控制不好可能也会留下了质量隐患,为此对本次工程施工中出现的问题进行探讨、分析。

1、后注浆导管冒水问题。

后注浆导管在注浆作业完成后,出现管口冒水现象。最明显的部分是1#烟囱和1#燃机的桩基,冒水现象从注浆作业结束开始有一个月左右。

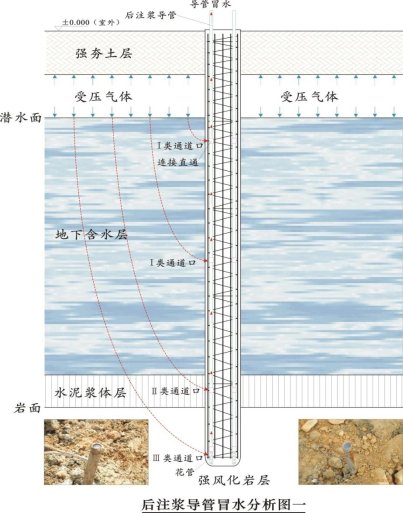

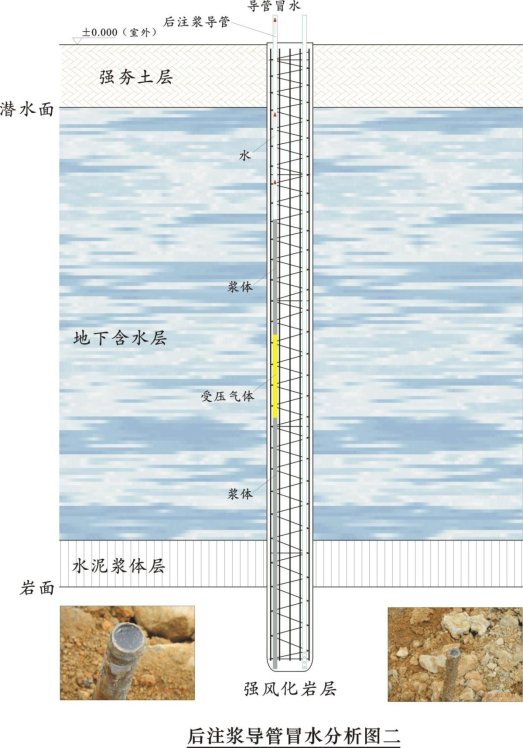

可能存在的两种原因:⑴水源来自导管外部,是冲孔及注浆等作业挤压土体效应所引起的,见“后注浆导管冒水分析图一”;⑵水源来自导管内部,水流是由于导管内受压气体的推顶作用所引起的,具体见“后注浆导管冒水分析图二”。

如果水流来自导管外补给,这时必然在桩身留有过水通道,桩基存在一定的质量问题,所以一定要杜绝,管口连接一定要牢固与密闭性好。如果水流是由于导管内气体的推顶作用,则不存在质量问题。

对于后注浆导管冒水问题,如果是桩身出现过水通道引起的,则需采取钻孔压浆等补救措施,水泥浆浓度可提高一些。

2、钢筋保护层修复问题。

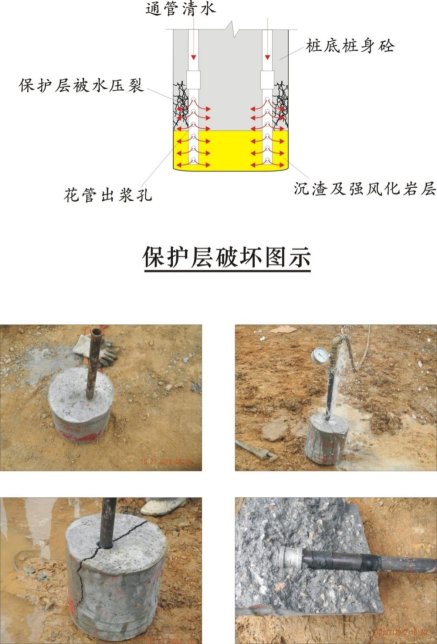

花管的出浆孔分为上下两部分,上部分位于桩基钢筋笼内,下部分伸出钢筋笼进入沉渣及强风化花岗岩层内。如果成孔质量好,孔底沉渣极少及孔底岩质坚硬,则下部分出浆孔同样被砼严密包裹。这一来,上下部分出浆孔开塞阻力近似。清水通管(通常使用3MPa的压力)时,下部出浆孔不能先行开塞泄压,上部出浆孔处的保护层将同样被高压水压裂。对此,已做模拟实验进行了验证,具体见下图所示。被破坏的保护层依靠压入的水泥浆来修复,能否达到设计的抗渗等级,能否有效地保护导管与钢筋,但桩底钢筋即使腐蚀了对桩的力学性能影响很小。

还可以改进花管的设计,使其在通管时不破坏保护层。

3、后注浆作业的串孔堵管问题。

两桩之间存在通道,桩基后注浆作业时,水泥浆体通过通道流到周围连通的桩基,并对已通管而未压浆的桩基底部花管及桩身形成包裹。当包裹花管及桩身的水泥浆体固化并达到一定强度时,浆体无法压出而造成堵管,

对于后注浆作业的串孔堵管问题,这要求施工单位要控制好桩基施工顺序及压浆时间,做好施工组织工作,尽量做到分区连续压浆,对于出现串孔的情况,应采取间歇注浆或二次清水通管等措施。

4、后注浆导管损坏问题。

下钢筋笼时,花管插入岩层的瞬间,在最不利状态下(下放钢筋笼到孔底时带有冲击力并碰到坚硬岩石)将由两根导管承受长约50m钢筋笼的重量。这时,导管若与钢筋笼绑扎牢固而不能自由滑动,伸出钢筋笼底端200mm的花管容易损坏。同时,导管虽然是与纵向筋绑扎在一起,但连接直通在弯曲段处受压时,还是很容易损坏,这个在施工中一定要小心,要求与压浆导管绑扎在一起的纵向筋延伸至与花管平齐,以分担导管受力。

。

6、后注浆导管内的水处理问题。

后注浆作业完成后,在导管内出现的水,正常来讲是水泥浆中水泥经过水化反应(水化反应所需水份只占水泥重量的25%~30%)后多余的水份,但不排除存在外部补水的可能性。

7、清水通管问题。

设计图纸只给出作业的开始时间要求,但对于通管的压力、压入水量等重要参数并没有给出,由施工单位依据地质情况、桩长、桩径及工程实践经验自行确定,经验、试验总结,所用参数有待进一步验证达到科学合理。

4 - 经济与社会效益

本工程采用后注浆冲孔灌注桩不仅施工质量、工期得到保证,也为重要设备日后安全、稳定运行奠定了基础,而且经济收益也非常显著。

后压浆总计647根,平均桩身长度为50m,平均单桩竖向承载力为5000KN。采用后注浆技术的桩基比无后注浆的桩基单桩竖向承载力提高约30%,即普通摩擦桩需增加30%的桩长,后注浆费用为4000元/根,桩基综合单价(不含后注浆)为942元/m。

经济效益:采用后注浆技术的每根桩造价为50×942+4000=51100元,若用普通冲孔灌注桩每根造价为50×(1+30%)×942=61230元,可节省造价达647×(61230-51100)=655.4万。

社会效益:促使后注浆技术更加科学合理、成熟及经济实用,提高桩基工程质量,推动该技术的普及应用。

5 - 结束语

冲孔灌注桩桩端后注浆具有显著缩短桩身长度,有效解决桩底沉渣问题,提高单桩承载力,加快施工进度和降低工程造价的优点,较适合在持力层较弱或岩层较深的基础中。对其他同类项目的实施具有重要参考价值,同时为后注浆施工工艺、施工事故预防的推广提供了经验。