陕西陕煤澄合矿业有限公司西卓煤矿 陕西渭南 715300

摘要:西卓煤矿属水文地质类型“复杂”型矿井,矿井采掘深受底板K2灰岩和奥灰水害的威胁,对矿井的顺利建设及安全高效生产带来一定困难。矿井主、副立井于2013年施工完成,井筒施工期间穿层揭露煤层上部K5、K中、K*含水层,前期施工期间均实施了壁后注浆堵水工程,由于前期使用水泥-水玻璃双液浆胶结体后期强度低,耐久性差,受水长期浸泡引起胶结体逐渐分解,涌水裂隙逐渐被冲开,导致井筒在使用期间均有不同程度的淋水。

为消除挂牌隐患及减小井筒淋水对井筒设备的腐蚀,消除罐笼、箕斗运行期间存在的安全隐患,提高服务年限,确保矿井安全生产,矿井需开展壁后双液浆结合治理井筒淋水技术研究与应用并实施。

关键词:井筒治水 双液浆 壁后

1.矿井基本概况

西卓煤矿位于陕西省渭北石炭二叠纪煤田澄合矿区中深部,为陕西陕煤澄合矿业有限公司下属矿井。矿井设计主采煤层为4#煤5#煤,开采标高为+340~+110m,其中4#煤平均厚度为1.32m,5#煤平均厚度为4.90m,矿井设计可采储量为187.69Mt。矿井设计审查能力为3.0Mt/a,服务年限为46.3a,远期服务年限56.7Mt/a。矿井采用主立井、副立井、回风立井开拓方式,单一水平联合开采。矿井水文地质类型为“复杂”型,水害防治的难点主要为底板K2含水层和奥灰含水层水害防治。

2.立项背景

矿井主、副立井施工期间穿层揭露煤层上部K5、K中、K*含水层,2021年国家煤矿安全监察局陕西局全系统各环节检查时,查出隐患“矿井主、副立井井筒穿过含水层,目前两条井筒涌水量分别为20m³/h、30m³/h,井筒施工期间注浆堵水措施效果差”,要求限期整改。依据《陕西省煤矿防治水管理规定(试行)》第三十五条规定立井井筒出水量大于6m3/h时,应采取壁后注浆等措施。为消除挂牌隐患及减小井筒淋水对井筒设备的腐蚀,消除罐笼、箕斗运行期间存在的安全隐患,提高服务年限,确保矿井安全生产,矿井需开展壁后双液浆结合治理井筒淋水技术研究与应用并实施。

根据施工条件具备情况,对主、副立井井筒采取井筒内壁后钻孔注浆堵水治理方案。即在井壁上分段并按梅花形式布孔,每个钻孔穿透井壁适当深度时,注入聚氨酯化学浆液和水泥单浆液的壁后综合注浆堵水方案。采用双层帷幕圈即两道隔水帷幕共同确保堵水效果的永久性。首先,进行浅部1.0m深钻孔聚氨酯化学浆堵水,形成第一道薄层隔水帷幕圈,该帷幕圈兼做深部2.0m钻孔注浆时的止浆条件,可确保深部钻孔注浆时,杜绝浆液从井壁外漏、浪费流失。其次,在浅部隔水帷幕圈形成后,进行深部2.0m钻孔水泥单液浆注浆堵水,形成第二道隔水帷幕圈,保护浅部聚氨酯化学浆形成的第一道帷幕圈。双层隔水帷幕圈均形成后,根据井壁渗水实际情况,选择是否需要做局部点处理,局部点处理采用聚氨酯化学浆液。

3.主、副井壁后双液浆治理工艺

首先通过查看钻孔柱状图及现场查看确认出水区段、段高、出水量,通过对井筒现场勘查,主井从-150m、副井从-135m开始出现渗水、淋水现象,井筒渗水、淋水点多,局部可见较大的集中出水点,越往下井筒涌水呈沿井壁向下汇集且水量逐渐增大的变化趋势。主、副井均可见到由于水流长期冲刷引起的井壁沙化现象,局部可见到大小不一不规则的溶洞,为了确保堵水效果,将井筒出水量将至最低,拟对主井-150m—520m(段长370m)、副井-135m—520m(段长385m)进行壁后钻孔注浆堵水治理。根据现场实际勘测及水文地质条件分析,本次主、副井重点治理区段为-350m—520m(段长170m),该段应加密注浆钻孔布设(具体以堵住水为目的),其他段长按照正常钻孔布设进行注浆堵水治理。

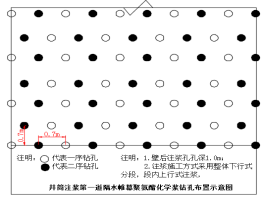

⑴根据以往类似工程成功施工经验,浅部第一道隔水帷幕聚氨酯化学浆注浆钻孔,设计孔深1.0m,孔间距0.7—1.0m,排间距0.7—1.0m,孔径为Ф14mm,单孔注浆量暂按7—15L/m考虑。

![]()

![]()

![]()

![]()

![]()

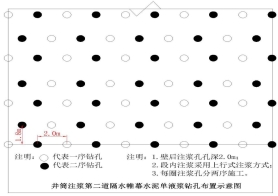

![]() ⑵深部第二道隔水帷幕水泥单液浆注浆钻孔,设计孔深2.0m,孔间距2.0m,排间距1.8m,孔径为Ф42mm,采用“梅花式”布孔。孔口注浆管采用Φ25mm×600mm无缝钢管,外段设置10cm长的丝扣,内段加工成鱼鳞扣并缠绕麻丝以增加注浆管与井壁及壁后围岩间的摩阻力。孔内埋设0.50m,外露0.10m。

⑵深部第二道隔水帷幕水泥单液浆注浆钻孔,设计孔深2.0m,孔间距2.0m,排间距1.8m,孔径为Ф42mm,采用“梅花式”布孔。孔口注浆管采用Φ25mm×600mm无缝钢管,外段设置10cm长的丝扣,内段加工成鱼鳞扣并缠绕麻丝以增加注浆管与井壁及壁后围岩间的摩阻力。孔内埋设0.50m,外露0.10m。

浅部第一道隔水帷幕钻孔注浆,选用防渗堵漏性能优越,施工速度快、效率高、堵水效果明显的化学材料——高强度疏水性聚氨酯注浆液、高弹性亲水性聚氨酯注浆液。对井筒壁后含水段地层裂隙进行封堵,形成相对较薄的堵水帷幕圈。

深部第二道隔水帷幕钻孔注浆,选择水泥单液浆注浆材料,进行井筒壁后岩石松动圈注浆堵水,阻断含水层水对井筒的渗透补给。水泥—选用P.O42.5普通硅酸盐水泥。

3.1注浆材料性能

1.高强度疏水性聚氨酯注浆液是一种单组分疏水性聚氨酯灌浆材料,由复合聚醚多元醇与多元异氰酸酯反应生产由异氟酸封端的一种高分子化学灌浆材料,该材料遇水后发生化学反应,体积膨胀并形成一种不溶于水的发泡体,不仅可以防水堵漏,更有补强加固的效果。

2.高弹性亲水性聚氨酯注浆液一种单组分亲水性聚氨酯灌浆材料,由亲水性复合聚醚多元醇与多元异氰酸酯反应而成的未端含有异氰酸根基团的一种高分子化学灌浆材料,该材料遇水后形成乳白色弹性胶状固结体,抗压强度高,与水混合效果好,可渗透至裂缝深处,反应后形成的机构性固结体全方位填堵裂缝。

3.水泥单液浆扩散距离远,可以更好的充填地层裂隙,浆液经扩散、硬化、凝固减少地层渗透性,增加其强度和稳定性,多个钻孔注浆体相连,形成较厚的帷幕隔水墙,切断含水层的水流,从而进一步达到加固地层、防渗、堵水的目的。

3.2 注浆浆液配比

⑴第一道隔水帷幕聚氨酯化学浆浆液配比:高强度疏水性聚氨酯注浆液与高弹性亲水性聚氨酯注浆液按照体积比1:1配置。

⑵第二道隔水帷幕水泥单液浆液配比:依据井壁的不同漏水状况,不同井壁质量,不同造孔深度来选择浆液配比,其水灰比范围为3:1~1:1。现场根据实际情况,调节选择适当水泥浆的水灰比,有效增加堵水效果,预防浆液流失造成浪费。

3.3 浆液扩散半径

依据矿井注浆施工手册ISBN978-7-5024-4240-0,浆液有效扩散半径采取孔距/1.5,依据井筒注浆的目的,以及浆液性质,根据类似工程成功经验及本工程实际,选取浆液有效扩散半径为1-1.5m。

3.4 施工设备

聚氨酯化学浆注浆工艺设备主要为高压注浆机,电压要求220V,需要将矿井660/1140V进行降压处理。

水泥单液浆注浆工艺施工设备主要为风钻、搅拌罐、注浆泵和高压胶管。

3.5 注浆压力

井筒壁后注浆选取的注浆终压不能超过井壁强度。依据以往施工经验,本次化学浆注浆压力不超过1.5MPa,水泥单液浆注浆压力不超过2.0MPa。

井壁承受压力计算公式如下:

![]()

式中p—注浆部位井壁能承受的压力,Mpa;

E—井壁厚度,m;(实际取0.5-0.8)

R0—井筒的净直径,m;(实际取5.5—8.2)

K—井壁材料的允许抗压强度,Mpa;(取26.8Mpa)

η—安全系数,可取2;

pc—注浆终压,Mpa。

经计算得

![]()

![]()

3.6 注浆程序

⑴注浆施工方式采用整体下行式分段,段内上行式注浆,按由上而下30~50m分段,具体根据现场情况适当调整段长。

⑵每一注浆段分别先进行段底、段顶各两圈注浆孔注浆,形成止浆帷幕,然后从下向上逐圈分序注浆。

⑶每圈分两序进行钻孔注浆,开始时先施工两圈一序钻孔、注浆时相邻一序孔和上圈一序孔作为放水卸压孔,注完下圈一序孔后,钻注该圈二序孔,完成后钻注第三圈一序孔,注二圈一序孔,注完后钻注二圈二序孔,依次类推向上钻注。

3.7 堵水预期效果及检验

⑴通过深浅两道帷幕堵水治理后,使设计治理范围内渗水量超过0.5m3/h的出水点不出水或微渗水,使设计治理范围内总涌水量符合《煤矿井巷工程施工规范》要求,达到现有出水点封堵后无新的出水点渗流。

⑵对注浆堵水效果的检验,采取堵水前后监测渗涌水量的大小变化和施工少量检查孔进行效果检验。

结束语:矿井通过壁后双液浆结合治理井筒淋水技术研究与应用,经过为期7个月施工,共计完成钻探进尺28000余米,注浆量(聚氨酯)240m³,水泥浆液230m³。目前矿井主、副立井井筒淋水分别减小至2.2m³/h、0.7m³/h,治理效果良好,达到相关要求。