董小虎

珠海格力电器股份有限公司,广东,珠海 519000

摘 要:本文介绍了一种采用机械自动换向技术的新型全液压增压柱塞泵,该产品具有低成本节能高效的显著特性。这种新型泵采用了内置简单结构滑阀作为油路控制器,与传统换向泵相比,这种新型的泵由于没有采用任何辅助设备因此它具有占用空间小的显著特点。当泵中的活塞运动到两端的极限位置时,活塞杆上的凹槽与滑阀的几何形状共同构成新的油液回路使得高压油液与滑阀的低压端相通。滑阀两端的压力差推动滑阀向另一个极限位置移动,当滑阀移动到新的极限位置时将会形成新的油液回路,使得活塞换向运动。在泵整体结构中设计了一些缓冲流道,这些流道可以在切换油液回路的过程中起到缓冲效果。泵的增压原理是利用活塞与柱塞横截面积不同。一系列的实验被用于验证泵的工作特性,与一般泵产品的结果对比表明,这种新型全液压增压柱塞泵具有较高的工作效率和增压能力。这种新型泵可以用于油层注水和注聚合物等多种行业。

关键词:全液压;自动换向;增压泵;设计;柱塞泵

中图分类号:TE137文献标志码:A 文章编号:1001-38819(2015)XX-XXX-X

Design and Implementation of aFull-hydraulic Automatic Reversing Pump

DONG Xiaohu

Gree Electric Appliances Lnc of Zhuhai, Zhuhai ,Guangdong ,519000

Abstract:A new full-hydraulic booster plunger pump using automatic reversing mechanism is presented to increase the efficiency and reduce the cost. This new pump used a built-in simple structure slide valve as an oil path controller, which greatly lowering the volume in traditional pump by not using any additional ancillary equipment. When the piston moves to the limit position on each end, the groove on piston rod combine with the shape of slide valve will form a new oil path connected from the high pressure channel to the low pressure side of the slide calve. The pressure difference on both ends will push the slide calve moves to another limit position to create a new oil path to change the moving direction of the piston. Some buffer channel was designed to limit the pressure impact when change the oil path. The pressurization principle of this pump is to use the different area size of the piston and the plunger. A series of test was conducted to confirm the performance of the new pump. The test data was compared with other pumps that have relative functions. As a result of this study, the new full-hydraulic booster plunger pump shows a performance in both efficiency and pressurization ability. This new bump can be used in many areas such as water injection and polymer injection.

Key words: full-hydraulic; automatic revers; booster pump; design; plunger pump

1

机械驱动往复泵在各行各业得到了广泛的运用,其基本原理是通过曲柄连杆机构将柴油机或电动机的旋转运动装换成活塞或柱塞的往复运动。如何使得活塞与柱塞在运动到极限位置时实现平稳快速的换向是往复泵研究的重点。往复泵自动换向机构性能的好坏,直接影响到泵的整体性能。对换向的一般要求主要有结构简单、可靠安全、平稳、冲击小、寿命长等等[1-2]。目前,我国使用的往复泵换向机构按照原理和结构特点可以分为:机动-液控、机动-电控、液控和电控四大类[3]。其中,由于液压传动具有体积小重量轻、寿命长,无冲击、惯性小,易于实现无级变速、自动控制和过载保护等许多优点,液控自动换向机构具有极好的应用前景。然而,现有的往复泵采用的换向机构结构复杂,普遍需要采用电磁换向阀、液动换向阀等附加设备[4-7]。由于采用了附加设备,往复泵的整体结构尺寸、可靠性、寿命、工作效率均收到了不同程度的影响,同时也使得往复泵的结构更加复杂,增加了制造成本和维护成本[8-10]。在一些特殊场合,由于采用电子设备的往复泵不满足防爆要求而不能使用,这也极大的缩小了往复泵的使用范围。全液压自动换向泵主要结构特点是不采用外部附加设备,通过内置滑阀实现流道自动控制,易于实现长冲程、低冲次,可以极大的减小泵的体积。泵内置滑阀结构简单,加工制造方便,配合缓冲流道设计,使得工具换向时的压力冲击较小。同时由于泵体不采用任何电子设备,可以应用于诸多安全领域。

1全液压自动换向泵的结构组成

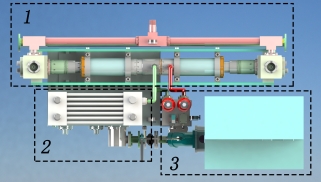

全液压自动换向泵整体采用模块化设计,泵整体划分为泵体总成、液压油冷却总成、控制台总成三个模块,如图1所示。

液压油冷却总成与控制台总成为泵体总成提供一定压力的动力油液,同时将泵体总成排出的乏动力油液进行过滤、冷却增压后作为动力液从新注入泵体总成。其中,泵体总成通过内置液动自动换向机构实现油路的自动切换,将动力油液通入活塞腔,通过活塞柱塞组合实现增压,将动力油液的能量转换为泵吸入液体的能量。液压油冷却总成主要功能是对泵体总成排出的高温乏动力液压油进行冷却、过滤、储存并将处理后的液压油提供给控制台总成。控制台总成将液压油冷却总成提供的液压油通过油泵增压后提供给泵体总成。液压油冷却总成和控制台总成与泵体总成采用高压油管连接,液压油冷却总成与控制台总成采用法兰盘连接。三个模块间不存在空间依赖关系,即三个模块放置位置可依据需求调整。由于采用油管连接,泵体总成可以远离控制台总成。这意味着泵体可以远离电器设备,可以应用于诸多对安全性要求较高的领域。

1.泵体总成 2.液压油冷却总成 3.控制台总成

图1 全液压自动换向泵结构示意图

Fig.1 Full-hydraulic automatic reversing pump structure diagram

泵体总成去除附加管汇后结构如图2所示。泵体总成主要由三部分组成,分别是吸排液阀组合、液动自动换向机构、活塞柱塞组合。其中,液动自动换向机构是泵的核心部件,控制内部油液通道实现活塞柱塞组合自动换向。

1.吸排液阀组合 2.液动自动换向机构 3.活塞柱塞组合

图2 泵体总成结构示意图

Fig.2 Pump body assembly structure diagram

2全液压自动换向泵的工作原理

全液压自动换向泵的能量转化过程是将电能转换成液压油的液压能,再通过活塞柱塞组合增压后转换为工作液的液压能。其中,将电能转换为液压油的液压能通过现有各类液压泵可以简单实现,而实现泵的液动自动换向、增压和吸排液需要通过泵体总成中的液动自动换向机构、活塞柱塞组合以及吸排液阀组合实现。

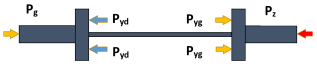

液动自动换向机构主要由动力油液入口、乏动力油液出口、滑阀、活塞杆组成。其中,仅有滑阀为活动件,其他部件在安装完成后即相对固定,形成固定流道。当活塞向左运动到极限位置时,此时动力油液入口与左端活塞腔相通,乏动力油液出口与右端活塞腔相通。由于活塞连杆开有导流槽,高压油通过活塞连杆与滑阀形成的流道流入滑阀右侧端面,在滑阀左右两侧端面上由于与高压油接触面积不同,滑阀受高压油推动向左运动到极限位置,此时滑阀与其他部件形成新的流道。

滑阀左移后,动力油液入口与左端活塞腔的联通被滑阀隔断。同时,动力油液入口与右端活塞腔联通,高压油进入右端活塞腔,推动活塞向右运动。此时,左端活塞腔与乏动力油液出口联通,活塞向右运动时,左端活塞腔内油液通过乏动力油液出口流出。此时活塞持续向右运动,直到活塞向右运行到极端位置,如图4(b)所示。当活塞运动到右极端位置时,活塞杆上导流槽将滑阀右侧油腔与乏动力液出口连通。此时滑阀在左端面高压油推力作用下向右侧运动到极限位置,如图4(c)所示。当滑阀重新运行到右极限位置时,动力油液入口与右活塞腔的联通被滑阀关闭,动力油液入口与左活塞腔的通道被打开,同时右活塞腔与乏动力油液出口连通。此时在油液压力作用下活塞向左移动,直到重新达到图3所示的极限位置,完成一次往复运动。

液动自动换向由于采用的是在活塞杆上两端极限位置开导流槽的方式配合滑阀运动改变内部流道,因此泵体总成无需外接辅助设备,整体结构简单,占用空间较小。在换向时整体流道并未堵塞,配合压力缓冲罐使用,基本不存在换向时的压力冲击,配合滑阀的缓冲流道设计,滑阀在运动到极限位置时能够得到合理缓冲,减小与左右两端的碰撞力度,不存在冲击噪声。

2.2增压及吸排液原理

全液压自动换向泵增压是采用不同截面积的活塞与柱塞组合实现的,特别是活塞柱塞的组合方式采用螺纹连接,可以将不同截面积的活塞柱塞任意组合实现增压、减压等不同工作状态。它将动力油液与工作液分离开来,同时将另一端的乏动力油液与工作液分隔开来,确保其完全不接触。将动力传递到柱塞泵端,同时活塞柱塞组合能对动力压力进行转换。活塞柱塞组合结构如图3所示。

1.活塞 2.紧固螺钉 3.活塞 4.活塞杆 5.活塞柱塞连接套

图5 活塞柱塞组合示意图

Fig.3 Plunger piston combination schemes

在图3所示活塞柱塞组合主要结构尺寸中,D表示柱塞外径,d1表示活塞外径,d2表示活塞杆外径。因此,活塞柱塞组合的升压系数![]() (液压缸速比)可以用如下公式估算:

(液压缸速比)可以用如下公式估算:

(1)

(1)

然而由于活塞柱塞采用对称式布置,当一端在压缩工作液时,另一端在吸入工作液,其各端面受压状态如图4所示。

图4 各端面受压状态示意图

Fig.4 The transverse compression state schematic diagram

设![]() 表示工作液压力,

表示工作液压力,![]() 表示乏动力油液压力,

表示乏动力油液压力,![]() 表示动力液压力,

表示动力液压力,![]() 表示升压后工作液压力。由两端活塞柱塞组合受力平衡可得:

表示升压后工作液压力。由两端活塞柱塞组合受力平衡可得:

![]() (2)

(2)

整理后可得考虑工作液压力与乏动力油液压力后的增压系数计算公式:

![]() (3)

(3)

吸排液阀组合是全液压自动换向泵控制进液、排液的关键部件。由于吸排液阀组合需要往复开闭,由于泵的冲次较低,组合阀的开闭频率也较低,与此同时阀口流量较高,因此吸排液阀组合的阀口面积较大,抗冲击能力要求较高,阀的具体结构如图5所示。

1.弹簧 2.缓冲胶圈 3.阀座 4.阀体 5.密封圈 6.压盖 7.压帽

图5 阀结构图

Fig.5 Valve structure

3结束语

在石油矿场、消防安全、居民生活等诸多领域,均对往复泵提出了安全环保、效率高、体积小、成本低的新要求。全液压自动换向泵采用液动自动换向机构,去掉了一般往复式增压注水泵所使用的复杂的机电换向方式,由此带来如下一系列性能上的优点:

(1)结构简单,零部件少,制造成本低。

(2)泵效高,泵效可达90%以上,节能效果显著。

(3)采用液动自动换向机构,换向安全可靠。

(4)由于采用液压驱动,泵工作平稳仅在行程两端有短暂的加速减速情况,因此无任何机械冲击。

(5)整机采用模块化设计,维护简单。

(6)由于整机采用长冲程,低冲次,减少了泵阀等易损件的磨损,因此易损件寿命较长,无需频繁更换,维修工作量大幅降低,减少了停泵维修时间和维修费用。

(7)采用活塞柱塞组合设计,同一换向机构可搭配使用不同直径的柱塞,便于实现高压泵或超高压泵的工艺要求以及产品的系列化。

(8)泵体总成可作为节能增压装置或压力调节装置单独使用。

(9)泵工作过程中无噪声和泄露,安全环保。

(10)操作简便、安全,通过控制台总成可实现自动保护、自动调节功能,在任何误操作下,可实现自我保护,不会蹩坏泵和管线,损坏电网和电机。

该泵工作压力范围广,即适用于压裂、注水、调剖等需要高压、大排量、长时间工作的场合,也适用于消防、煤矿等对电有限制要求的场合,还适用于高层供水、农田喷灌等诸多民用领域。

参 考 文 献

[1]蔡敏,侯友夫. 往复液压缸自动换向机构的设计研究[J]. 液压与气动,1999,01:6-7.

[2]王立文,苏欣平,邢志伟,王通. 往复泵并联系统液流固有频率的计算与实验研究[J]. 机床与液压,2008,08:97-99.

[3]董璐,郭楚文,侯友夫. 几种液压自动换向机构的分析与比较[J]. 机床与液压,2008,02:103-105.

[4]邵伟平,孙春辉,郝永平,王毅. 新型机械换向长冲程抽油机设计与分析[J]. 机床与液压,2014,15:88-91.

[5]周江林,王新华,王思民,刘世强,齐明侠. 液压驱动往复泵压力特性的理论与实验研究[J]. 机床与液压,2010,09:29-33.

[6]吴非. 液压驱动双缸双作用往复泵[J]. 机床与液压,2005,11:98-99+34.

[7]胡建波,姚春东. 液压驱动高压往复泵[J]. 机床与液压,2004,07:117-119.

[8]邢志伟,苏欣平,王立文,王通,陈锦耀. 往复泵并联系统流量叠加的计算及仿真研究[J]. 机床与液压,2009,05:77-78+122.

[9]陈清华,桂艳,潘地林,朱增宝. 高压往复泵虚拟装配系统的研究与开发[J]. 机床与液压,2006,12:39-40+43.

[10]刘志斌,王斌,徐国荣,魏晋,恵东志. 往复式活塞泵供水压力波动试验研究[J]. 机床与液压,2013,08:74-76+25.