中核四川环保工程有限责任公司 工程技术中心 四川广元

摘要:某设施在废树脂的计量中采用界面测量的体积计量法,存在计量不准确的问题。为解决废树脂准确计量的问题,本文采用体积计量法进行树脂计量工艺系统的设计和工程冷试验研究。结果表明,设计的树脂计量系统进料快速、计量准确和下料完全,计量的最大误差为1.67%,可满足树脂的准确计量要求。

关键词:树脂固化;体积计量法;树脂计量

放射性废树脂是核电站和核设施的主要低、中放废物之一,对于其处理主要使用水泥固化的方式[1]。在水泥固化过程中,树脂的准确计量是保证水泥固化成功的关键之一。传统的树脂计量采用脱水后称重计量,如秦山核电方家山机组、海南昌江核电以及福清核电,其缺点在于称重设备复杂、维护困难,称重单元耗时长,存在放射性污染的风险。中国核动力院利用树脂与水的密度差,靠树脂自重在计量料槽内实现计量,该方法受树脂沉积时间影响,计量时间长,固、液界面不明显,且界面并不平整,因此误差较大,应用于工程应用可能会影响连续生产运行[2-3]。中广核的CPR1000核电机组树脂计量采用体积计量法替代质量计量法,并在放射性废树脂固化系统生产运行中成功应用[4]。

某低放废水处理设施中,设计中考虑了废树脂进行水泥固化处理的工艺。在初调试过程中,发现存在以下问题:(1)受树脂沉积时间影响,计量时间偏长;(2)沉降过程树脂界面不稳定,计量误差较大,因此该树脂计量系统从建成后未投入生产使用。经过对树脂特性分析发现,树脂计量难的原因在于:(1)树脂为固体,沥水后的湿树脂呈湿砂子状,且互相粘结,即不能采用料液体积精确计量系统等液体计量方式,也不能采用水泥等粉末状可流动物料常用的重量计量方式;(2)带水的树脂沉淀于水底,无明显的固、液界面,无法准备找准树脂界面导致不计量树脂体积。

1体积计量可行性分析

废树脂是717苯乙烯型强碱性阴树脂和732苯乙烯型强酸性阳树脂非均匀混合的方式,阴阳树脂混合比例约为1:1,其PH值约为11、含水率达47%。另外,通过直接观察发现,废树脂粒径小于新树脂,表明在在生产运行中因长期树脂间相互摩擦出现了树脂颗粒的损失。

根据相关研究,树脂固化配方研究在工程试验中,树脂的游离水分离采用真空抽吸法,直至连续抽吸过程中无明显游离水滴落,树脂包容率(体积比)为36%-39%,水灰比(质量比)为0.36-0.39。按400L固化桶,90%的填充率,两次搅拌完成一桶,故每次固化搅拌完成180L泥浆和树脂,按包容率和水灰比计算方法换算可得,每批次树脂计量应满足64.8L-70.2L。

定容式体积计量法采用固定体积的方式进行的树脂体积准确计量,本文中的基本思路为根据废树脂单次固化包容率的要求,设计一个满足单次固化包容率的固定体积的计量罐,每次计量只需保证将计量罐充填满树脂(脱水后)即可。考虑到,计量罐的固定体积由树脂固化配方的包容率确定,满罐时的体积即为配方中规定的废树脂体积。同类型或确定混合比例废树脂在分离游离水后,废树脂的含水率和湿视密度基本相同,在保证废树脂体积相同时,则引入的游离水或废树脂中含水率带入的水量即为基本一致的值。这样可减少了树脂间残留的游离水或树脂中水量对固化水灰比的影响。

综上所述,湿树脂在保证有一定水量浸润的情况下,流动性较好,可满足树脂从计量槽下料的基本要求。其次,确定混合比例废树脂在脱水后计量,引入的游离水或废树脂中本身含水率带入的水量即为基本一致的值。最后,在树脂配方确定的情况下,单次固化搅拌的树脂体积量基本为一个定值,可按固定体积的方式对树脂进行计量。因此,基于定容式体积计量法开展树脂计量槽及工艺系统的设计是可行的。

2 树脂计量系统的设计

2.1计量系统的功能需求

(1)该计量系统应具备快速进料的功能,即使在树脂浓度较低的情况下,仍能保证较快的进料速度。

(2)该计量系统应具备计量准确的功能,计量误差在±4%以内。

(3)该计量系统应具备下料完全的功能,确保计量的废树脂全部进入固化搅拌装置。

2.2计量系统的设计

本设计中按固定容量60L考虑。为实现快速进料,保证在树脂浓度较低的情况下,仍能有较快的进料速度,在树脂计量槽上方增设了树脂储备槽,用于接收贮存设施水力输送过来的不同浓度的树脂,并将多余的废液与树脂分离。同时,在树脂储备槽与计量槽连接管线设计中,应采用尽可能短的大口径的直管连接。

为实现计量准确,保证计量误差在±4%以内,因此在设计时,应考虑结构、输送废液等对计量的影响。为此,计量槽上部设计应尽量缩小尺寸,减少上界面因填充不紧密而产生的计量误差;其次,引入真空抽吸系统对树脂进行脱水处理,减少游离水对计量的影响;最后,在相关旁路设置滤网,消除树脂在管道中的积存。

为实现树脂下料完全,设计上考虑引入废液对树脂进行喷淋。

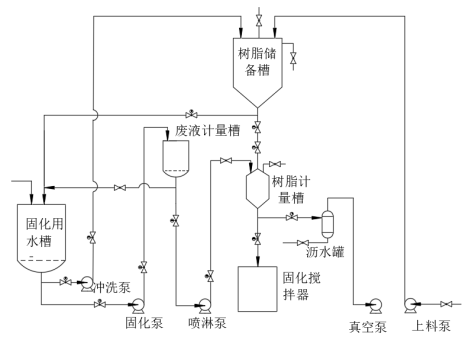

基于以上考虑,树脂计量工艺系统设计如图2-1所示。其工艺流程为:(1)树脂搅拌后,输送至树脂储备槽备用;(2)树脂在重力作用下自流入计量槽;(3)通过窥视窗观察计量槽内树脂状态,确认树脂完全充满;(4)分离树脂中的游离水至沥水槽液位不发生变化;(5)输送废水至废液计量槽;(6)树脂下料,并对树脂进行喷淋。

图2-1 树脂计量工艺系统

2.3计量槽的设计

计量槽是该工艺系统的核心设备,主要由筒体、锥体、树脂进出口、真空抽吸口、喷淋水进口及喷淋管、称重装置等构成。

整个计量槽容量由五部分组成,分别为中部圆柱体部分、上圆锥体部分、下圆锥体部分、树脂进口管和树脂出口管(排气管或抽吸管均设有滤网,树脂无法进入,故不予考虑;因计量槽的容积以L表示,因此计算中均采用分米(dm)单位来计量)。经计算,计量槽的容积为60.16L,满足设计的要求。

设计过程中,计量槽上部采用锥形设计。一是,上部的树脂堆积密实度较下部稍差,减少上部树脂量可以减少因上部堆积不密实引起的误差;二是,上部锥形加上进口直管的设计,可在直管部分形成窄的计量分界位,从而减少树脂因上界面不平整引起的明显的计量误差。另外,设备支腿下方设有称重计量传感器,将信号传递到称重显示仪上,在计量过程中起辅助作用。同时,设置窥视窗,观察计量槽内树脂填充情况。最后,为防止上部树脂进口管道、上部锥体的上部和环形喷淋管上方的树脂堆积,在计量槽上锥部设有喷淋水环管。

为保证树脂计量的准确性,减少废液量干扰,使固化时的料液比与固化配方保持一致,在树脂计量槽底部设计接口,连接一套真空抽吸系统将树脂中的游离水抽离。

3 树脂计量系统工程试验

按前述设计,加工并建立了树脂计量系统,对系统的功能指标进行了工程验证。

基于树脂计量工艺系统,开展了快速进料、准确计量的功能验证。通过平行10组的计量试验,对进料时间、树脂体积进行了测量。经测量,树脂进料时间均<5s,树脂计量的平均体积为59.8L。根据计算结果可知树脂计量槽计量树脂时最大误差为1.67%,在误差(4%)要求范围内。由结果可知,该计量系统进料时间短、计量准确,满足快速进料和准确计量的功能要求。

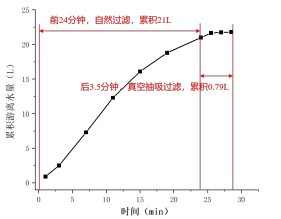

湿树脂注满计量槽后,若直接下料进行固化处理,则无法知道树脂中的游离水含量,在给定的水灰比下,不能确定需要加入的水量。因此必须对树脂中的游离水进行抽滤。试验对比了自然过滤结合真空抽吸,以及直接采用真空抽吸两种情况下的游离水情况。

图3-1 两种情况下的游离水体积变化图

从图3-1中可以看出,自然过滤基本在24分钟时就能过滤掉大部分的游离水(96%),进而采用真空抽吸在5分钟内即能将剩余的游离水过滤完全;真空过滤基本在10分钟时就能过滤掉大部分的游离水(99%),剩余的游离水在6分钟内也能将剩余的游离水过滤完全。

试验进一步测试了计量槽上部堆积树脂喷淋效果。树脂从树脂储备槽中下料至树脂计量槽中,直至其充满,计量完成后,打开计量槽卸料阀,将树脂卸至下部标准容器中,实验分别采不同体积的喷淋水进行喷淋冲洗。通过试验发现,喷淋水大于33L可以完全下料,喷淋水体积小于固化所需废液量。因此,计量系统采取的环形喷淋管设计能够实现树脂下料完全,喷淋引入的废液量小于固化所需废液量。

4 结论及建议

4.1 结论

(1)根据废树脂水泥固化需求,以体积计量的方式研制了一套放射性废树脂计量系统,可满足废树脂固化处理的计量需求。目前,树脂固化设施正以该计量系统为基础进行现场适应性整改,为放射性废树脂固化处理建立条件。

(2)该系统具备计量准确功能要求,在60L固定容积的设计基准下,最大误差为1.67%,满足树脂计量误差要求。

(3)该系统采取的环形喷淋管设计能够实现树脂下料完全,喷淋引入的废液量小于固化所需废液量。

(4)该系统计量时间小于单批次树脂固化搅拌时间,不影响水泥固化线生产效率。

(5)该系统计量过程中带入的游离水体积基本稳定,其误差在固化配方允许范围内。

(6)该系统可通过调整中部筒体的高度,不改变其他结构设计来满足不同计量体积的需求,具有较强的适应性。

4.2 建议

针对不同的源项,采用该系统计量时,应重新试验单批次计量时引入的游离水体积。

参考文献

[1]李洪辉, 范智文.核电站放射性废物水泥固化处理[J].辐射防护通讯, 2010, 30(3): 34.

[2]刘宇昊, 陈先林, 孙圣权. 废树脂料斗定量法计量验证试验[J].科技视界, 2016(27):8-10+81.

[3]陈先林,刘宇昊,陈莉. 废树脂自沉降体积计量工艺研究[J].科技创新导报, 2015, 12(33):52-55.

[4]张鹏, 卢忠诚, 张烨亮等. 体积计量法在放射性废树脂水泥固化中的应用[J].辐射防护通讯, 2015, 35(4): 30.

1