陕西北元集团水泥有限公司 陕西 神木 719319

摘要:电石渣制水泥生产线中,由于电石渣是粉体物料的自身缺陷,下料稳定性比较差,因而会直接导致出磨生料KH的合格率低甚至波动大。为了坚决这一问题,我公司运用六西格玛质量管理工具,经过分析统计、方法改进、控制实施等方面对出磨生料进行了分析改进,2022年出磨生料合格率比2021年提高了 3%,不合格品下降了90次。过程产品质量稳定性得到了明显提升。

关键词:六西格玛管理 过程产品 分析改进、控制实施

我公司拥有2条日产3000吨熟料生产线,采用电石渣新型干法水泥生产工艺,由于我公司钙质原料为电石渣,它是一种粉体料,下料稳定性较差,导致过程产品质量波动较大,对上下游及客户影响较大。鉴于此,2021年我们对过程产品进行了分类统计,其中出磨生料不合格次数为104次,熟料过程不合格次数为73次,出磨水泥过程产品不合格次数为42次,总计219次,月平均过程不合格次数为18次/月,无形中增加了质量控制成本,同时对出厂水泥稳定性造成了影响。以下是运用六西格玛管理对生产过程中的方法改进举例,仅供参考。

1.六西格玛简介

六西格玛的概念

在数理统计中,标准差用σ表示,是一个使用频率很高的指标,通常被用来表征数据的离散程度以及过程是否受控。而六西格玛水平则被用于衡量产品、服务和过程的缺陷水平;六西格玛水平是指100万次出错机会中不超过3.4个缺陷。时至今日,六西格玛已经远远超出其统计含义,并被赋予了一种顾客驱动下包括获取竞争优势的战略、持续改进的活动、科学的解决问题的方法体系以及六西格玛管理文化等多重管理含义。

基于出磨生料质量的不稳定因素,公司运用六西格玛质量管理,采用 DMAIC 模型,即定义(Define)、测量(Measure)、分析(Analysis)、改进(Improve)、控制(Control)五个阶段的实施,借助统计学工具,找出影响质量的因子,分析具体原因,确定关键因子,制定改进措施,确保过程一直于一个稳定的可控状态。

2.1定义阶段

在该阶段我公司通过项目立项、现状分析、组建团队、项目定义、确定项目目标、制定项目计划等方面的工作。结合生产的特点,项目组从供方(Supplier)、输入(Input)、过程(Process)、输出(Output)、客户(Customer)五个方面,绘制了高级流程图(SIPOC),通过该图对流程进行了梳理,并依据二八原则,该项目的指标设定为12次/月,同时确定了影响质量的2类过程产品,即出磨生料、出窑熟料,为了确保项目的顺利实施,成立了六西格玛项目组,明确了小组成员的职责。

2.2测量阶段

该阶段我们首先对测量系统的准确性进行了评价,即测量系统分析(MSA),通过运用minitab软件分析,目前的测量系统可用。其次,在该阶段我们针对上述的2个问题,通过组织小组讨论,运用头脑风暴法、FMEA分析,从人、机、料、法、环、

测全面梳理了影响出磨生料、出窑熟料过程产品不合格的因素,并运用鱼骨图进行了呈现(图2)。

MSA(图1)

(图2)

2.3分析阶段

2.3分析阶段

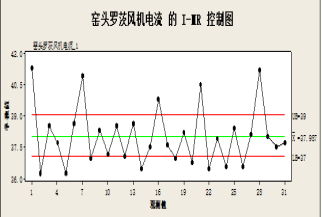

在该阶段,就造成过程产品不合格的原因进行了分析,分别运用排列图(图3)、卡方检验、控制图及过程能力分析图进行了原因探究,发现生料KH相邻两个点不合格、干粉秤下料系统波动大、首件合格率低、窑头窑尾煤粉秤下料波动不稳定是造成生、熟料过程产品不合格的最主要原因。因此,需要对以上原因进行重点改善。

(图3)

(图4)

2.4改进阶段

2.4改进阶段

2.4.1改善措施的制定

第一,针对出磨生料相邻两个点不合格,主要是由于调整系统风机以及生料配比调整幅度大导致,基于此,对系统风机的用风频率进行了规定,同时规范操作人员杜绝配比的大幅度调整。第二,针对首件合格率低,主要是因为新进操作人员较多,技能不足造成的,因此,加强了人员的培训,制定了跟班学习计划,提升人员操作技能。第三,针对干粉秤下料系统波动大,纳入年度检修计划,集中对库内环管、硫化棒、充气箱、疏通罗茨风机管道、减压锥、负压管道进行维护和更滑,确保干粉下料的稳定性。第四,针对一线窑头、窑尾煤粉秤下料波动,纳入了年度检修计划,对其进行了改造。

2.4.2改善效果分析

通过以上措施的实施,过程产品不合格的情况得到了明显的改善,通过改善前后的对比,月平均不合格次数已由改善前的18次/月,降至了目前的9次/月,出磨生料不合格由改善前的15048吨,降至目前的4620吨,熟料不合格数量由改善前的6233.76吨,降至了目前的2877吨,说明改善效果明显,通过项目的实施,提升了产品质量,提高了客户满意度。

2.5控制阶段

作为六西格玛(DMAIC)改进中的最后一个阶段,十分关键。该阶段就是将改善措施进行固化,形成标准化,确保措施的有效运行,从而提高全体人员质量意识。各项机制有效雨欣监督机制保障。定期运用统计学工具,比如控制图、过程能力分析图、目视管理等,确保流程稳定。最终目的就是对人们的工作方式形成长期影响并加以保持,避免回到旧的习惯和程序。

3.结语

六西格玛方法诞生于全面质量管理蓬勃发展的20世纪80年中期,是对全面质量管理特别是对质量改进理论的继承和发展,作为一种减少缺陷的方法。本文以水泥生产的过程产品质量为研究对象,运用该方法对生产、工艺系统进行了梳理,同时企业结合自身情况,运用统计学工具,找出了影响过程产品质量的原因,通过 DAMIC 五步法,分析出了关键因子并制定了改进措施和控制计划,不仅培养了人员运用专业工具解决问题的能力和质量意识,同时,进一步提升了过程产品质量管控的水平,降低了质量成本,提升了客户的满意度。

参考文献

[1] 郑欣.基于精益六西格玛的Z企业质量成本控制[D].山西:中北大学,2020:45-51.

[2] 聂永刚.六西格玛管理在企业质量成本管理中的应用[J]. 旅游纵览(下半月),2012(18):87-88

[3]包丹丹.六西格玛方法在 Z 企业质量成本管理中的应用[J].上海商业,2021

[4]何桢.六西格玛管理(第三版)

[5]马逢时,周暐,刘传冰.六西格玛统计指南-MINITAB使用指导(第三版)