中石化南京化学工业有限公司 江苏南京210048

摘要:本文介绍了制氢装置自控率低下,对每个回路问题针对性分析,通过对各回路控制器的优化及 PID 参数在线整定,并通过已建立的自控率和报警监控系统,进行自控率和报警次数在线统计,实时分析,成功解决了装置自控率低的问题,达到实时自控率≥96%目标,提升了装置的稳定运行。

关键词:自控率;PID;报警;优化

1. 概述

制氢装置由制浆、气化、净化和空分四个工段组成,合格水煤浆与空分生产的氧气,在一定的工艺条件下进气化炉内进行反应, 产出以CO、H2、CO2为主要成分工艺气,通过变换和甲醇洗等工序,产出合格的氢气进行外供。氢气品质对下游装置生产至关重要。制氢装置采用honeywell PKS 的 DCS 系统进行集中控制,控制回路共有331个,投自动的回路有165个,没有进行自控率提升前自控率 50%左右。

2.存在的问题

目前现状是控制回路自控率低下,报警频繁,达不到实时自控率≥96%,装置日均发生过程报警次数≤150次/100个控制回路;没有自控率和报警监控平台实时监控,对数据记录和监控,也不能满足现在的严格生产运行管理,强化报警管理,消除频繁报警、无效报警、错误报警等要求。

2.1手动调节的回路,控制效果不佳

制氢装置有50%回路处于手动状态,测量值波动范围比较大。制氢净化中压余热锅炉液位LIC83002为手动控制,液位波动范围有16.6%,需要操作人员根据液位手动调节锅炉进水量维持液位稳定,调节较为频繁,控制效果不佳,影响锅炉的安全稳定进行,而且操作人员劳动强度较大。

2.2自动控制的回路,控制效果不好

制氢装置有50%回路处于自动状态,但控制的测量参数波动范围比较大,参数设置不合适,导致控制阀门不停的开关。如制氢制浆离心式过滤机调速控制

虽为自动控制,转速控制相对平稳,但由于参数不合理导致阀位输出值大幅波动,转速输出波动幅度有8.07%,阀位的大幅频繁变化对于现场的执行机构可靠性以及使用寿命都有不利影响。

2.3操作频繁、次数较多,报警多、较频繁

装置近1/4回路处于手动调节,处于自动调节的控制效果不佳,操作频繁,报警频繁,净化部分日报警次数最高达到7192次/日,净化部分日操作次数最高达到2896次/日。

3.原因分析

3.1 PID 参数的设置很不合理

一些PID控制器处于手动状态,无法投自动,需要装置操作工手动调整,劳动强度大 ;一些投入自动运行的回路,现场回路在投用时对 P、I、D 参数也进行了整定,但PID 参数的设置很不合理,控制效果不好,影响控制指标平稳性

3.2控制方案不合理

一些控制方案不完善,测量值选取不合适,控制点调节难度大

3.3缺少在线自控率和报警监控系统

缺少直观、有效、准确的自控率、平稳率、报警监控和统计系统,导致装置部分设置不合理报警产生大量的无效报警,没法进行实时统计和分析 ,进行有效剔除,影响控制和生产稳定。

4. 技术方案

针对装置中控制回路的现状,仔细分析、研究之后,制订自控系统优化实施的总体技术方案如下:

(1)用预测控制和内模控制的方法和PID相结合,采用预测-PID、内模-PID技术去优选PID控制的形式,选用合适的、效果好的PID控制形式。

(2)对控制对象选用特定的PID控制形式,并根据对象的具体特点,用预测、内模等先进控制算法去整定控制回路的PID参数,使控制对象稳定、响应速度快、

提高控制精度。

(3)根据工艺流程特点和控制的需要,用全流程自动的标准,适当的修改控制方案(如组态串级方案,比例控制等),达到平稳操作、保证产品质量和节能降耗。

(4)实施自控平稳率监控、报警及操作记录在线监控、收集和整理,统计分析,

结合装置实际生产情况,合理性的修改报警设置,达到装置报警及时、报警合理的效果,提高装置的安全性。

5.实施方法

为保证装置安全生产,在线实施自控系统优化的过程中遵循下面的方法:

(1)回路对象特性测试

对于一些利用常规操作工操作数据难以满足控制器优化及参数整定的回路,进行闭环状态下的阶跃测试,真实、准确获取对象特性,辨识对象的动态响应模型,且不对生产现场产生影响和干扰。

(2)控制器优化及PID参数整定

根据得到的回路模型,利用先进控制的思想进行控制器的优化与参数整定,使常规 PID 控制具有响应速度快、抗干扰性强、装置控制平稳等先进控制的特点,以提高控制质量。

(3)DCS相关回路的组态确定

对于一些回路,为了保证控制质量,对不满足工况控制要求的控制回路,在线更改DCS中相关回路控制形式的组态内容。

(5)控制器投用

进行控制器控制效果的优化及仿真,将优化后的结果投入装置运行并加强观察,如果没有达到预期目标则进一步改进,直到达到要求 ,且尽量符合现场操作工的操作习惯。

(6)对装置实施自控平稳率监控、报警及操作记录在线监控。

6.实施效果

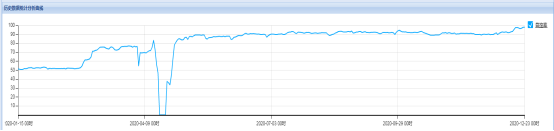

6.1 自控率大幅度提高

制氢装置自控率优化后实时自控率由以前的50%达到 96%以上。

6.2回路控制效果大幅度改善

PID 控制器参数优化后,装置回路控制效果大幅度改善,如:

1)制氢净化低低压余热锅炉E5309B液位LIC83009

LIC83009控制回路原为手动控制,PID参数设置不合理,无法投自动,导致液位在53.6%-66.8%幅度内波动,经过PID参数调整后,在自动状态时,测量值液位波动幅度维持在设定值正负0.3%,且改变设定值后,测量值能较快地跟踪设定值变化,测量值曲线平稳,控制比较稳定。

2)制氢净化低低压余热锅炉E5309A液位LIC83008

LIC83008控制回路为三冲量控制,原为手动控制,PID参数设置不合理,无法投自动,导致液位在51.6%-61.8%幅度内波动,经过PID参数调整后,在自动状态时,测量值液位波动幅度降为57.7-58.3%,经过阶跃测试,该回路跟踪效果较好,控制曲线平稳,具有较强的抗干扰能力,也降低了操作强度。

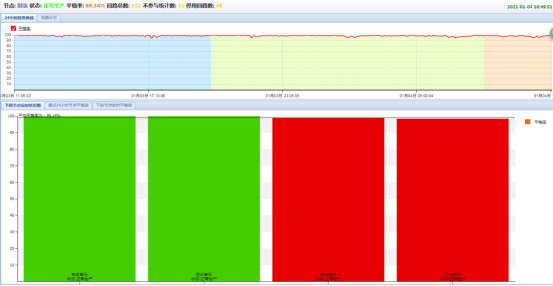

6.3日报警大幅度下降,操作强度大幅度降低

通过对各装置进行优化、修改控制方案、报警梳理等工作,目前装置报警较之前已大幅度下降,日报警数≤150次/100个控制回路。空分报警次数由以前 157.8次/天,降低为58次/天,减少了63.2%;气化报警次数由以前 209.6次/天,降低为6.2次/天,减少了97%;净化报警次数由以前 4147次/天,降低为13次/天,减少了99.7%,制浆报警次数由以前 274次/天,降低为4.6次/天,减少了98.3%。

装置自动水平大幅度提升、控制效果大幅改善以后,装置报警显著减少,装置运行比较平稳,操作工操作强度也随之大幅度降低。

6.4 装置运行平稳可靠,平稳率大幅度提高

所有回路都高质量自动运行,装置平稳率大幅提高,平稳率达到99%左右。

7.结论

通过制氢装置331个回路控制器的优化及 PID 参数整定,大幅度提高了装置自控率,减少了日报警次数,并通过自控率和报警监控系统实时监控,成功解决了装置自控率低的问题,提升了装置运行的稳定性、安全性,保障了产品质量,长周期运行可以实现节能降耗。实现装置实时自控率≥96%,日报警次数≤150次/100个控制回路的目标。