广东益诺欧环保股份有限公司 广东广州 510623

Example of fluorine-containing wastewater treatment project

Pan Shi Cheng

(Guangzhou Yeanovo Environmental Protection Co,.Ltd.,Guangdong Guangzhou 510623,China)

摘要:某氟化工园区采用“物化+生化+高级氧化”主体工艺处理含氟废水,该工艺处理效果较稳定,出水均达到《地表水环境质量标准》(GB3838-2002)中的Ⅳ类标准(总氮指标除外)的要求。

关键词:含氟废水;高级氧化;电催化氧化;多效蒸发结晶装置;

Abstract: A fluorine chemical park adopts the main process of "physical chemistry + biochemistry + advanced oxidation" to treat fluorine-containing wastewater, the process treatment effect is relatively stable, and the effluent meets the requirements of Class IV standards (except for total nitrogen index) in the "Surface Water Environmental Quality Standards" (GB3838-2002).

Keywords:Fluorine-containing wastewater;Advanced oxidation; Electrocatalytic oxidation; Multi-effect evaporative crystallization device;

1、工程概况

某氟化工园区现有生产和在建企业约35家,主要生产含氟芳香族化合物为主的中间产品,包括三氟甲苯、含氟甲苯、含氟苯甲酸、含氟吡啶、含氟苯甲醛等,用于国内外医药、农药等领域最新产品开发和生产。含氟废水特点是水质复杂,处理难度大。含氟废水呈现水量较大、浓度较高、分布较广、较难处理、危害较大等特点[1]。目前,国内外常用含氟废水处理技术主要为吸附法和沉淀法,此外还有反渗透法、离子交换树脂法、电凝聚法、电渗析法等[2]。

2、工艺设计

2.1水量水质

园区含氟废水处理厂的设计处理量为15000m3/d。生产废水中主要污染物为 CODcr、BOD5、总氮、氨氮、总磷、SS、氟化物等,具体进水水质见下表。根据业主要求,经处理后废水达到《地表水环境质量标准》(GB3838-2002)中的Ⅳ类标准排放(总氮指标除外),具体排放限值见下表。

表1 设计进水水质(单位:mg/L)

污染物 | CODcr | BOD5 | 总氮 | 氨氮 | 总磷 | SS | 氟化物 | 阴离子表面活性剂 | 全盐 |

浓度 | ≤500 | ≤250 | ≤35 | ≤30 | ≤8 | ≤200 | ≤50 | ≤10 | ≤6000 |

污染物 | 苯系物 | 挥发酚 | 苯胺类 | 总硝基化合物 | 氯苯 | 吡啶 | 总铜 | pH |

浓度 | ≤4 | ≤1 | ≤5 | ≤20 | ≤3 | ≤3 | ≤2 | 6~9 |

表2 设计出水指标(单位:mg/L)

污染物 | CODcr | BOD5 | 总氮 | 氨氮 | 总磷 | SS | 氟化物 | pH |

浓度 | ≤30 | ≤10 | ≤15 | ≤1.5 | ≤0.3 | ≤0.5 | ≤1.5 | 6~9 |

注:总氮指标执行《城镇污水处理厂污染物排放标准》(GB18918—2002)中的一级A标准。

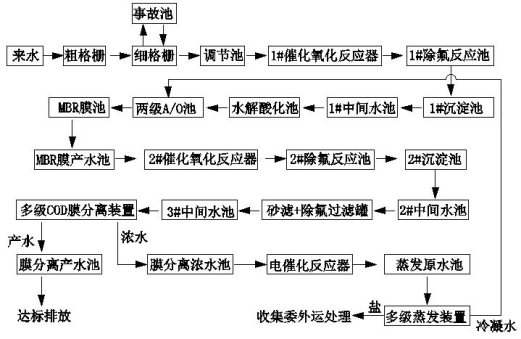

2.2工艺流程

废水处理主体工艺采用“物化+生化+高级氧化”,具体工艺流程见下图。

图1 工艺流程图

2.3核心处理技术

(1)电催化氧化。通过复合电催化氧化体系中产生的羟基自由基(·HO)不存在选择性,对几乎所有的有机物均能进行反应。高级氧化的效果稳定,不会随水中的残留有机物的变化而变化。电化学催化氧化主要利用多元复合电解的直接氧化和间接氧化作用来氧化废水中油类、LAS和降解难降解有机物,使其氧化分解成为易降解、无毒害的物质。直接氧化是由水分子在阳极表面放电产生·OH基团,·OH基团与阳极附近的有机物发生氧化反应。间接氧化是指利用电化学反应产生的强氧化剂(如C1O-、高价金属离子等),来氧化溶液中的有机物。

ClO2 + H2O → HClO3 + HCl

阳极反应:Fe - 2e → Fe2+

E0(Fe2+/Fe) = -0.44V

ClO2→ClO2 + O2

阴极反应:2H+ + 2e → H2↑

E0(H+/H2)=0.00V

ClO2 + HO→HCl + HClO或当有氧气时:

O2 + 4H+ + 4e → 2H2O

E0(O2) = 1.23V

2HClO → Cl2O + H2O

O2+2H2O+4e → 4OH-

E0(O2/OH-) = 0.40V

HClO2 + Cl2 + H2O → HClO

3 + HCl

(2)OSMMBR组合。OSMMBR系统分为四段,前三段是综合传统活性污泥法与生物膜法优点的双生物反应池,由厌氧池、缺氧池和好氧池组成,即A2O段,第四段是MBR反应池。

在前三段池内添加高效微生物载体填料,特效微生物大量的附着并固定于其上,是微生物细胞与载体自固定化技术的生物反应池,固定化微生物后的载体平均密度与水的密度十分接近,载体在水中呈悬浮状。各段反应池中,通过培养不同特效菌种,提高目标污染物的降解效果;载体材料表面所生长的生物量通常为18-25g/L,最高达到40g/L,是普通生物膜法的1.5~2.0倍,是传统活性污泥法的10~20倍,并且微生物与载体结合牢固,不易脱落,不易流失,高负载的生物量保证了反应池去除污染物的高效和稳定。并引进国外先进的生物倍增技术,进一步保证该系统的高效去除效率。

(3)多级COD膜分离。多级COD膜分离是一种相对较新的压力驱动膜分离过程,它通过膜的渗透作用,借助外界能量或化学位差的推动,对两组分或多组分混合气体或液体进行分离、分级、提纯和富集。在此过程中,氯化钠的截留率为50%~70%,而有机物的截留率为90%左右。

技术原理:表层孔径处于纳米级范围,且在渗透过程中截留率大于90%的最小分子约为1nm。

多级COD膜是聚合物的多层薄膜复合体,且常为不对称结构,含有一个较厚的支撑层(100~300μm),以提供孔状支撑,支撑层上有一层薄的表皮层(0.05~013μm)。这层薄表皮层主要起分离作用,也是水流通过的主要阻力层。该表皮层为活性膜层,通常含有荷负电的化学基团。从膜表皮层的组成可分为以下几类:芳香聚酰胺类复合膜、聚哌嗪酰胺复合膜、磺化聚(醚)砜复合膜、混合型复合膜。膜在制造过程中常常让其带上电荷,因此根据膜的荷电情况,又可将其分成3类:荷负电膜、荷正电膜、双极膜。荷正电膜应用较少,因为它们很容易被水中的荷负电胶体粒子吸附。荷负电膜可选择性地分离多价离子。膜的分离作用主要是粒径排斥和静电排斥。溶质的分离除了因为膜孔和溶质大小不同外,还因为膜和溶质的电荷极化。对于非荷电分子,筛滤或粒径排斥是分离的主要原因,如糖类一般有90%~98%的截留率;对于离子,筛滤和静电排斥均是分离的原因。在所有的应用中,膜面和孔电荷性在水和溶质分子穿过膜的过程中起了相当重要的作用。而且,胶体和荷电大分子与膜的相互作用以及由此而引起的膜污染也依赖于表面和孔电荷性。运行过程对单价离子和分子量低于200的有机物截留较差,而对二价或多价离子及分子量介于200~500之间的有机物有较高脱除率。出水在有效保留水中对人体有益的某些小分子物质的同时,还能有效去除天然有机物,合成有机物(如表面活性剂、农药等)三致物质,消毒副产物(三卤甲烷和卤乙酸)及其前提物和挥发性有机物,保证出水的生物稳定性,出水也不需要矿化和稳定,就可以满足优质饮用水的要求。

主要影响因素:多级COD膜作为一种压力驱动膜过程,在实际应用中与超滤和反渗透一样也会面临污染及清洗问题。膜污染可定义为由于被截留的颗粒、胶粒、乳浊液、悬浮液、大分子和盐等在膜表面或膜内的(不)可逆沉积。这种沉积包括吸附、堵孔、沉淀、形成滤饼等。过滤过程的污染主要受到操作条件(操作压力、供料速率及湍流程度)、膜类型(膜材料、膜表面性能和粗糙度、孔径大小和分布及膜的结构等)、供料性能(溶质和溶剂的性质,浓度)和预处理(过滤,氧化等)的影响。在实际操作中膜的材料、结构等性能已确定,因此污染的影响因素主要有溶质浓度、溶液pH值、温度

(4)多效蒸发结晶装置。多效蒸发结晶器采用降膜蒸发器、升膜蒸发器、自然循环蒸发器、强制循环蒸发器等单效蒸发器分特点组合形成多效蒸发器。多效蒸发器分双效、三效、四效、五效蒸发器。高盐废水是指含有有机物和至少总溶解固体TDS的质量分数大于等于3.5%的废水,主要来源于直接利用海水的工业生产、生活用水、以及食品加工厂、化工厂及石油和天然气的采集加工过程中产生的废水等。由于这些废水具有成份复杂、有机物浓度高、含盐量高的特点,很难直接采用经济性较高的生化法来处理,传统的废水处理技术也很难取得满意的结果。所以此类污水一般采用蒸发法处理,能达到回收有机物冷凝水与无机盐的目的。

多效蒸发是几个蒸发器串联而成的系统,将前一个蒸发器蒸发出来的二次蒸汽导入下一个蒸发器,将其作为加热蒸汽,同时在下一个蒸发器中冷凝为蒸馏水。这样依次利用前一效的二次蒸汽作为下一效的蒸发器的热源。多效蒸发要求后效的操作压强和溶液的沸点均较前效的为低,因此可引入前效的二次蒸汽作为后效的加热介质,即后效的加热室成为前效二次蒸汽的冷凝器,仅第一效需要消耗生蒸汽,这就是多效蒸发的操作原理,一般多效蒸发装置的后几效总是在一定真空下操作。由于各效(末效除外)的二次汽都作为下一效蒸发器的加热蒸汽,故提高了生蒸汽的利用率,降低了设备的运行成本。假若单效蒸发或多效蒸发装置中所蒸发的水量相等,则前者需要的生蒸汽量远大于后者。物料在重力和自蒸发形式的二次蒸发的作用下形成膜状,同时物料薄膜与列管外壁蒸汽发生热量交换,使物料中的水份受热蒸发,稳定的温差和传热,形成稳定蒸发,被蒸发的水份所形成的二次蒸汽被多次利用,根据物料特点最大限度的多次利用来降低蒸汽消耗,形成多效蒸发和高效节能的目的。

3、运行情况

3.1运行效果

该工程取用附近污水厂的脱水污泥进行驯化,经过调试,污水处理系统运行情况稳定,出水水质效果较好。自工程验收投产至今,均能达到《地表水环境质量标准》(GB3838-2002)中的Ⅳ类标准(总氮指标除外)的要求。

3.2运行费用分析

(1)电费E1。日耗电量为81808 kw·h,电价按0.8元/kwh计算,则

E1=81808×0.8÷15000=4.36元/m³废水

(2)药剂费E2。E2=8.46元/m3废水。

表3 药剂费用明细表

序号 | 药剂名称 | 规格 | 单位 | 日使用量 | 单价 | 总价 | 备注 |

NaOH | 工业级,液体30% | Kg | 200 | 3.00 | 600 | ||

盐酸 | 工业级,液体10% | Kg | 200 | 7.00 | 1400 | ||

NaClO | 工业级,液体10% | Kg | 200 | 2.00 | 400 | ||

阻垢剂 | 工业级,液体10% | Kg | 200 | 13.00 | 2600 | ||

H2SO4 | 工业级,液体30% | Kg | 100 | 1.20 | 120 | ||

亚硫酸氢钠 | 工业级,固体 | Kg | 50 | 3.80 | 190 | ||

PAC | 工业级,固体 | Kg | 15000 | 2.30 | 34500 | ||

PAM | 工业级,固体 | Kg | 900 | 30.00 | 27000 | ||

除氟剂 | 工业级,固体 | Kg | 3000 | 1.20 | 3600 | ||

氧化剂 | 工业级 | Kg | 22500 | 2.5 | 56250 | ||

自来水 | 吨 | 60 | 240 | ||||

总计:日药剂费用(元) | 126900 | ||||||

处理水量(m3/d) | 15000 | ||||||

折合吨水药剂费用 | 8.46 | ||||||

(3)蒸汽费E3。蒸汽用量1.1吨/h,蒸汽费取260元/t(含税价),则

蒸汽费E3=1.1×20×260÷15000=0.38元/m³废水

(4)人工费E4。人员配置:管理人员:1人,工资按10000元/月计算;技术人员:2人,工资按6500元/月计算,普通员工:21人(分三班)工资按5000元/月计算。则

E4=(1×10000+2×6500+21×5000)÷30÷15000=0.26元/m³废水

(5)固废处理费E5。固废产出量:含水率75%泥饼共16吨。危废处理费:取6000元/t(含税价)。则

E5=16×6000÷15000=6.4元/ m³废水

(6)直接运行费用∑E。∑E= E1+ E2 + E3+ E4 + E5=20.84元/m3废水。本运行成本不含冬季保温费用

4、 结论

(1)采用“物化+生化+高级氧化”工艺处理含氟废水,具有设计合理,出水效果好等特点。

(2)工程运行结果表明,该工艺自投产至今,处理效果较稳定,工程能稳定达到《地表水环境质量标准》(GB3838-2002)中的Ⅳ类标准(总氮指标除外)要求,为同类型的废水处理提供借鉴。

参考文献:

[1]王明明,辛海霞,巫国雄.含氟废水处理方法的研究[J].有机氟工业,2017,4:31

[2]雷绍民,郭振华.氟污染的危害及含氟废水处理技术研究进展[J].金属矿山,2012,4:153

作者简介:潘仕城,男(1988.5-),本科,广东益诺欧环保股份有限公司;研究方向:环境工程。