粤水电轨道交通建设有限公司

摘要:介绍了珠三角城际广佛环线金融城站~智慧城站区间盾构出渣施工操作平台的改造升级案例。根据本工程土压盾构施工需求,结合施工场地条件、社会环境等因素,对盾构出渣施工操作平台进行合理的改造升级,以此来达到优化出渣工序,提升渣土装车及外运效率,匹配盾构掘进进度,提高施工效率的目的。

关键词:盾构;出渣操作平台;改造升级

1 工程背景

珠三角城际广佛环线金融城站~智慧城站区间(下称“金~智区间”)采用土压平衡盾构法施工,区间长度4313m,隧道管片外径8800mm,环宽1800mm,区间共配置两台φ9100mm土压平衡盾构机。盾构渣土洞内运输采用水平连续皮带机输送,至工作井口后采用斜皮带将渣土输送至渣土池内临时存储。提前在渣土池内制作安装出渣操作平台,供挖掘机站位掏挖渣土装车和土方运输车辆行驶。

2 场地条件及周边环境情况

2.1 场地条件

本工程位于广州市天河区科韵北路附近,盾构工作井及明挖配线段平面位于(交通导改前)原科韵路旧路上,盾构井扩大端及明挖段总长度118m,其中扩大端侧70米为盾构工作井及材料堆放场地,另一端48米在顶板上方设置盾构渣土池,用于临时存储盾构渣土。整个施工场地呈狭长形,仅有西侧单边施工便道,考虑到盾构施工需要,将明挖区间两个箱型结构的坑槽进行回填、表面作硬化处理,作为盾构管片等材料堆放场地及车辆行走通道,场地平面示意图见图1所示。

图1 施工场地平面布置示意图

2.2 周边环境情况

本工程位于广州市天河区,地处中心城区范围内,根据属地环保政策、道路交通管理等政策的要求,白天不允许渣土运输车辆上路行驶,一般情况下仅夜间20:00~4:00(次日)才允许渣土运输车辆,即每天仅有4小时时间可进行渣土外运。因此,在出渣作业时间有限、场内存渣池容量有限的情况下,必须保证较高的渣土外运效率,才能与盾构掘进施工进度相匹配,实现盾构连续推进。

3 原渣池出渣操作平台方案

3.1 原方案介绍

原渣池出渣操作平台沿渣池长边方向(南北方向)布置,出渣操作平台为高架钢桥结构,平台宽度4米,平台面高度高出渣池挡墙顶部约0.3m。在平台两端各布置一台反铲挖掘机(左侧为短臂型,右侧为加长臂型)负责池内渣土掏挖,并在两端分别设置一个渣土装车点,渣土运输车辆装渣完毕后,左侧渣土装车点①的运输车辆由左右线间便道行驶出场外,右侧渣土装车点②的运输车辆经场地西侧唯一便道行驶出场外。渣池平台布置详见图2所示。

图2 原渣池平台平面布置图

3.2 原出渣操作平台的使用情况及缺点

原出渣操作平台投入使用后,经过一段时间的渣土外运作业,外运效率不及预期,在白天无法外运仅夜间允许外运的条件下,无法完全满足两条隧道的掘进出渣需求。其存在的问题主要有以下几方面:

1、渣土装车点数量不足,整个渣土装车外运工序中,在渣土车辆接力不间断的情况下,装车点数量及装车效率将直接影响外运效率;

2、两个装车点的渣土车辆均为双向行驶(往返方向),由于施工便道较窄,车辆相向行驶时不可避免地出现减速错车的情况,整体效率降低。

3、由于出渣操作平台单向居中,而皮带卸渣口位于渣池紧贴渣池上下两侧边布置,挖掘机臂的旋转半径有限而无法覆盖整个渣土池,当渣土流动性较低时容易堆积较难进入挖掘机臂作业范围内,降低了渣池的有效使用容量,同时增加了渣池清掏工作难度。

4、由于渣土装车点直接设置在平台通道上,渣土遗撒明显,导致平台的文明施工状况较差。

3.3 出渣操作平台改造升级需求

为提高盾构渣土外运效率,更好地服务于现场盾构施工,决定对原出渣操作平台进行改造升级。结合前阶段的使用情况分析,确定本次改造的主要功能需求:

1、增加渣土装车点数量,减少渣土车辆等待的时间,提高装渣及外运效率;

2、优化现场的交通线路组织,参考城市道路复杂路口的“环岛”设计理念,使场内渣土运输车辆按单方向行驶,减少或避免错车情形。

3、增大出渣操作平台挖掘机的作业覆盖范围,减小掏挖作业盲区。

4、改善出渣操作平台的文明施工状况。

4 出渣操作平台改造升级方案

4.1 改造升级方案

以原出渣操作平台作为主通道,沿垂直于主通道的方向(东西方向)设置3个延伸平台,与主通道相连接,其中主通道西侧设置2个延伸平台,主通道东侧设置1个延伸平台,所有延伸平台均与渣池挡墙相接;同时将原渣土装车点②处的连接平台扩大。改造后,渣池共有3个渣土装车点,共设置3台挖掘机负责渣土掏挖装车作业,其中装车点①为短臂反铲挖掘机,装车点②、③为长臂反铲挖掘机。利用各挖掘机在延伸平台上的移动,可实现覆盖渣池大部分区域,最大程度较小掏挖作业盲区。

车辆交通组织方面,场地西侧施工便道、渣池主通道和左右线间便道共同组成了环形线路,渣土车辆可按“工地大门→西侧施工便道→渣池主通道→渣土装车点→左右线间便道→工地大门”的路径单向行驶,如图2所示。

图3 改造升级后的渣池平台平面布置图

4.2 改造后出渣操作平台的使用优势

本次渣池平台改造升级,在充分利用场地条件及资源的基础上,对盾构施工使用需求做了相对全面的响应,取得了较好的使用效果,主要体现在以下几个方面:

1、渣土装车点数量由原来的2个增加至3个,减少了渣土车辆在现场的等待时间;

2、渣池平台主通道的设置,使3个渣土装车点之间可以独立工作,互不影响,各装车点的车辆装渣完成即可驶离平台,大大提高了渣土装车及运输效率。

3、改造后,利用各挖掘机在延伸平台上的可移动性,可实现覆盖渣池大部分区域,最大程度较小掏挖作业盲区,提高渣池实际可利用容积。

4、渣池平台改造后,场地西侧施工便道、渣池主通道和左右线间便道共同组成了环形线路,渣土车辆在施工场地内实现单向形式,避免了会车错车的情况,场内交通状况得以优化。

5、渣池平台的渣土装车点与主通道的分离,避免渣土装车时直接遗撒至主通道上,现场文明施工情况得到较大改善。

4.3 出渣操作平台结构设计

1、设计概况

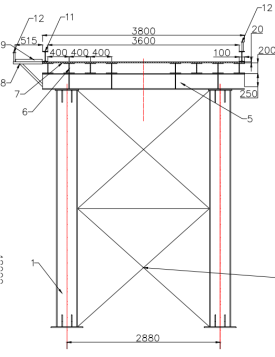

以渣池平台主通道为对象,介绍平台的结构设计情况,渣池延伸平台的结构设计与主通道基本一致。本渣池平台总体为高架钢桥结构,桥梁结构自下至上由立柱结构、柱间横向支撑、柱间纵向支撑、柱顶平台横梁结构、平台纵梁、平台面板、平台侧挡梁、栏杆等钢结构构件组成,桥梁结构纵剖面图见图4所示,横剖面图见图5所示。

图4 渣池作业平台主通道纵剖面图

图5 渣池作业平台主通道横剖面图

2、结构验算

1)纵梁计算:

己知挖掘机工作时总荷重32吨,运土汽车工作时总荷重45吨

为偏向安全纵梁按不考虑上平台面板参与工作进行结构验算,纵梁取12米单元自重不计按均布活荷载连续梁计算。

纵梁计算图如下:

①纵梁受力计算

取冲击系数1.8

单边最大均布荷载q=32000*1.8/2/450=64kg/cm

最大弯矩Mx=0.101ql2=0.101*64*4502=1308960 kg.cm

最大支座剪力QB左=-0.55ql=-0.55*64*450=15840 kg

②纵梁截面力学特性计算:

纵梁用H200*200*8*12型钢,查表 Ix=7420cm4 Wx=742cm3

双纵梁共同工作, I= 2 Ix=2*7420=14840cm4

W=2Wx=2*742=1484cm3

③双纵梁最大弯曲应力及挠度计算

σmax =Mx/W=1308960/1484=882kg/cm²<[σ]= 1600kg/cm²

跨中挠度f=K*ql4/(100EI)=0.99*64*4504/(100*2.1*106*14840)=0.834cm

f=0.585cm<[f]= 400/250=1.6cm

④双纵梁最大剪应力计算

A1=20*1.2=24cm2,A2=8.8*0.8=7,04cm2

S1=A1*9.4+A2*4.4=24*9.4+7,04*4.4=256.6cm3

双纵梁面积矩S=2*S1=2*256.6=513.2cm3

τ=QB左S/Iδ=15840*513.2/(14840*2*0.8)=342.4kg/cm2<f=1250kg/cm²

2)钢桥横梁验算

①横梁受力计算:

横梁用H300*300*10*15型钢,查表 Ix=20010cm4 Wx=1334cm3

横梁受力按简梁均布荷载计算如下图

单条横梁承受一台挖活荷载P1=32000kg。

单条横梁承受结构自重G=5089kg

单条横梁计算均布荷载q1=(32000*1.8+5089*1.3)/288=223kg/cm

跨中最大弯矩Mmax=q1l2/8=223*2882/8=2312064kg.cm

最大支座反力R=q1l/2=223*288/2=32112kg

②横梁最大弯曲应力及挠度计算

最大应力σmax =Mmax/wx=2312064/1334=1733kg/cm2<f=2100kg/cm2

最大挠度fmax=5q1l4/(384EI)=5*223*2884/(384*2.1*106*20010)=0.48cm<[f]=288/400=0.72cm。

③横梁最大剪应力计算

A1=30*1.5=45cm2,A2=13.5*1.0=13.5cm2

横梁面积矩S=A1*14.25+A2*6.75=45*14.25+13.5*6.75=732cm3

τ=RS/Iδ=28800*732/(20010*1.0)=1053kg/cm2<f=1250kg/cm²

3)钢桥立柱验算

①立柱受力计算:

立柱用Ⅰ40a双拼工字钢,查表 I0y=660cm4 A1=86.1cm2

双拼工字钢对y轴计算截面Iy,Iy= I0y+A1*a2=660+86.1*7.12=5000cm4

最小回转半径![]() 计算得ι=7.62

计算得ι=7.62

立柱高度L=489.4cm. 计算长度L0=2*489.4=978.8cm

双拼工字钢压杆长细比λ= L0/ι=978.8/7.62=128.5

双拼工字钢为b类压杆查稳定系数Ψ=0.397

单柱承受平台重及自重G=3206 kg;承受挖土机活动荷载P=32000/2=16000 kg

单柱承受设计荷载F=G*1.3+P*1.8=3206*1.3+16000*1.8=32968 kg

②立柱压应力计算:

双拼工字钢压应力σ=F/(A总*Ψ)=32968/(2*86.1*0.397)=482 kg/cm2

结论:本钢桥结构符合安全要求。

5 结论

渣土外运是土压盾构施工中的关键工序之一,也是影响盾构施工工效的主要因素之一,如今在城市隧道工程中采用盾构法施工往往面临场地狭小、工程车辆限时上路等条件限制,因此必须确保渣土外运具备较高的效率,以满足盾构施工需要。本工程中以出渣操作平台的改造升级为例,解决了常规出渣操作平台设计易出现的弊病和问题,提高了渣土外运效率及盾构施工整体工效,可为今后类似工程提供一定的借鉴和参考。

参考文献:

[1]张小熊,游志诚.土压平衡盾构机渣土运输系统设计[J].山西建筑,2016.

[2]梁龙.土压平衡盾构机渣土开挖运输系统[J].中国金属通报,2021.

[3]韩玉刚,李建宁,陈永宏.钢桥设计方法及应用的研究[J]. 城市建设理论研究(电子版),2014.