惠州塔牌水泥有限公司 516820

摘要:本文对新型干法窑系统的节能提产改造进行探究,最先对新型干法窑系统存在的问题进行分析,基于此,提出了预热器优化、薄料快烧、翻板阀优化、窑尾烟室以及缩口、节能粉末粉碎技术、原料预均化、生料稳定几个节能改造的技术,旨在提升新型干法窑系统的生产效率以及生产质量。

关键词:新型干法窑;节能提产;系统改造

引言:新型干法窑系统在制造材料方面是一种比较常见的技术系统,在实际的应用中,因为新型干法窑系统自身能够对材料进行较高比例地调节以及生产,生产出更多的材料,因此其是生产中比较重要的系统构成。想要进一步加强新型干法窑系统在实际生产中的作用,需要对新型干法窑系统中的节能提产技术与手段进行改进探讨。

1.1预热器系统阻力大

在新型干法窑系统中,预热器是其中重要的前置系统。在新型干法窑系统中,预热器系统在运行中会出现出口压力,这是因为在新型干法窑系统的运行中会产生大量热,其会在预热器中形成较强的压力,进而通过预热器的出口排出。但是在排出的过程中,部分预热器自身的出口与自身体积较小。这种情况下的预热器进风与出风口的实际压力较大,阻力较大,这会对整体新型干法窑系统的运行造成影响。

1.2通风能力不足

窑尾烟室主要在新型干法窑系统中起到排烟的作用,因此该部分对于通风能力的要求较高。但是在现今的窑尾烟室的设计中,其对于烟室自身的尺寸衡量以及建设并不合理,很容易出现内部结皮的情况,进而导致窑尾烟室的通风能力受到较大的影响。

1.3结后圈严重

结后圈是新型干法窑系统中最常见的一种问题,在该种问题的影响下,整体的系统运行会出现不顺畅的情况。这种问题一般是在将相对应的原料投入到系统中进行生产的过程中凝结在窑系统内壁上的,最终甚至会导致停窑的情况出现。

1.4冷却不足

篦冷机在新型干法窑系统中是能够保证新型干法窑系统自身可以正常运转的重要组成部分之一,其能对生产过程中产生的热量进行冷却处理。但是在实际的新型干法窑系统的运行中,其自身的冷却效果比较有效,并且篦冷机在工作过程中的温度制冷波动较大,不利于篦冷机在新型干法窑系统中起到良好的冷却作用[1]。

1.5内部漏风现象

翻板阀可以对新型干法窑系统的运行起到一定的保护完整的作用,在部分翻板阀的安装与应用中,操作不当有时会造成翻板阀自身的使用出现问题,导致其并不能很好地阻挡风力,会出现内部漏风的情况。

2.1预热器优化

预热器出现问题时,其负压数值会比较高。因此优化过程中,可以通过预热器自身的负压数值来判断其运行状态情况。在预热器的运行中,需要对预热器出口的负压预先进行测量,以得出各个预热器出口中负压的数值情况,以便对预热器自身的优化提供一定压差数值依据。在上文中对于预热器负压较大的情况已经做出了一定的分析,因为预热器在设计过程中的质量与数值并不合理,这会导致最终使用中预热器自身的参数与尺寸较小,导致出口的气体压力较大,进而产生较大的负压。想要解决这一问题,需要加强对于预热器外壳以及整体设计的数值质量控制,相关人员需要按照预热器自身在运行中出现的负压数值来进行出口管道以及外壳的设计优化。在预热器自身的负压数值以及压差达到了973kpa时。将预热器管道的尺寸极大1.26倍,就可以对预热器自身的运行情况起到良好的优化效果。而在预热器的涡壳进口处,其可以将进口处的涡壳内部空间距离提升约200mm,能够较好地帮助预热器自身的气体在运行中得到更大的空间来实现运行,进而降低风的流动速度,降低风量积压,进而保障预热器自身的负压数值下降,甚至不出现负压情况[2]。

同时还可以对预热器旋风筒的构造进行优化,在旋风筒的改进中,主要需要降低旋风筒自身的气流阻力,加强旋风筒内部的气流流动顺畅性,进而保障旋风筒在新型干法窑系统运行中的实际质量。相关人员可以将预热器旋风筒的进口面改为斜面,以减少气流流动过程中产生的阻力,进而保障预热器旋风筒在实际的运行中能够具有一定的稳定性,在新型干法窑系统的运行中起到重要的作用。

2.2薄料快烧

在新型干法窑系统的运行中,燃烧过程是系统运行的主要过程,想要保证新型干法窑系统的运行质量,需要进行薄料多烧的操作。在新型干法窑系统的运行中,窑内物料的产量与原材料数量之间有着紧密的联系,在窑内的物料生产过程中,需要相关人员向窑内填充相对应的生料,同时控制好窑内的煅烧条件,进而保证窑内的生产量。薄料快烧就是尽可能提升煅烧的速度与效率,进而保证窑内产量与质量的。在过程中,因为煅烧的速度较快,因此原材料中的部分元素在过程中并没有充分的时间发生位置以及形态的固定,其自身的分子结构仍然相对处于比较松散的状态中,可能会在实际的新型干法窑系统的运行中生成更多的目标材料量。在同等的煅烧条件下,其自身的物料与煅烧条件中的高温充分融合,并且物料在过程中能够被窑内因为高温以及快烧产生的高温气流带动起来,出现翻滚的情况。这种情况在实际的运行中能够提升物料自身与高温的充分接触,加强其自身的煅烧充分性,进而促进新型干法窑系统的进一步质量提升

[3]。

而且在干法窑系统的运行中,其对于设备的需要以及影响相对较小,不会在新型干法窑系统的运行中造成设备自身的不良影响。在薄料多烧的过程中,窑内在煅烧物料的过程中所使用的物料量相对较小,并且物料在实际的应用中也并不会出现较大的状态变动。这种情况下的窑内煅烧过程的状态相对比较稳定,因此在实际的新型干法窑系统运行中能够尽可能避免对设备产生不良影响。而且在煅烧过程中,窑内的内壁以及窑皮对于窑系统自身的煅烧效果以及运行状态有着重要的影响。但是在煅烧过程中,薄料多烧这种方式的煅烧速度快,煅烧时间短,因此在煅烧过程中不会影响到窑自身的状态,也不会导致窑自身的内部在温差较大的情况下出现形变。因此在新型干法窑系统的运行中,采取薄料多烧的方式,能够提升新型干法窑系统的运行质量,促进系统运行的效果。

2.3翻板阀优化

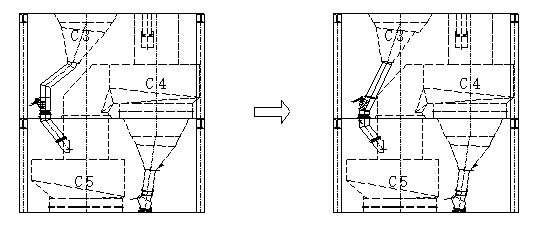

翻板阀在新型干法窑系统中是对系统运行的顺畅性起到促进作用的部分,在上文中对新型干法窑系统的内漏风情况进行分析,其中主要原因是翻板阀自身的安装以及性能问题。因此在新型干法窑系统的运行中,需要对相应的翻板阀的安装以及运行情况进行控制。在控制的过程中,需要考虑到系统其他相关部分的情况,在新型干法窑系统中,系统自身的进出风口如果质量不佳,导致气流进出过程中受到的阻力较大,就会出现新型干法窑系统中翻板阀内漏风的情况。因此在节能提产的过程中,需要加翻板阀对于气流的抵抗能力,并且对翻板阀自身的位置以及安装角度进行分析与探究。一般情况下,为了保障整体的新型干法窑系统不会在实际的运行过程中出现问题,会选用双层翻板阀作为改进后的新型干法窑系统的组成部分。在新型干法窑系统的运行中,想要防止内漏风的情况,就需要加强对于新型干法窑系统的内部零件控制,图1是翻板阀改进前后对比图。

图 1 翻板阀改进前后对比

气流流动的阻力相对较小的时候,其自身的流动顺畅性会比较高,气流自身的流动情况自然也会比较顺畅。因此需要降低翻板阀自身的安装角度,使其整体形成角度比较平缓的状态,这样可以降低气流流动过程中的阻力,并且在实际的应用过程中能够提升翻板阀自身对气流的控制力度,进而保证翻板阀不发生内漏风的情况,促进新型干法窑系统的运行顺畅性提升。

2.4窑尾烟室以及缩口

窑尾烟室以及缩口在新型干法窑系统的运行中是一种比较重要的部分,其能够对煅烧过程中产生的烟气进行处理,以保证新型干法窑系统自身运行的实际质量。但是在实际的窑尾烟室以及缩口的应用与运行过程中,其自身对于排烟方面起到的作用相对较小。因为不合理的设计以及功能设计会导致窑尾烟室以及缩口在实际的新型干法窑系统的运行中造成排烟不顺畅的情况出现,并且在新型干法窑系统的运行中出现烟室以及缩口的质量问题[4]。在改进过程中,需要控制好缩口的直径,在新型干法窑系统的运行中,缩口自身需要对烟气进行全面吸收,将其引入到烟室内部。因此可以缩小缩口的直径,并且适当地提升相对应烟气进入缩口中的速度。这种改进可以有效地降低窑尾烟室以及缩口在工作运行中出现结皮情况的可能性,进而保障烟室以及缩口自身的质量。同时需要加强烟室自身的材料进入点位,因为在窑尾烟室的工作中,其自身的情况会受到进入烟气的影响,因此需要保证烟气在进入到窑尾烟室中之后能够顺利地排出,并且不会产生堵塞以及漏气等问题。为了实现这一点,需要相关人员在改进的过程中加强演示平台上的下料坡以及上料坡的角度设置,这部分坡度需要得到合理地改进,将其适当地降低,以保证烟气以及其他物质可以以平缓的速度通过窑尾烟室,并且要加大烟气排放的通风口的直径,让整体的烟气在从缩口进入到窑尾烟室中之后能够顺利地经过烟室从通风口排出。整体上的过程中显示出严进松出的情况,尽可能地减少了烟气中含有的其他物料进入到窑尾烟室中的可能性,还可以保证烟气能够在窑尾烟室中平缓地输送出去,进而保证窑尾烟室以及缩口排放烟气的质量,促进窑尾烟室以及缩口的实际运行效果。

2.5节能粉末粉碎技术

在新型干法窑系统的运行过程中,煅烧过程是将物料中的杂质去除,使相应的物料能够达到标准需求的方式之一。但是在新型干法窑系统的运行中,其自身的粉磨粉碎技术也是很重要的一个环节,其能够将物料粉碎后生成最终的材料物,其也是新型干法窑系统运行中的最后一个环节。因此在该环节中,为了保证其生产的质量,需要控制好新型干法窑系统的生产质量与细节。在该环节中,由于其需要将物料粉碎成合适颗粒大小的状态,因此该过程中需要消耗大量的电力,为了实现节能提产的目标,需要加强对于该环节的改进。在改进过程中,主要使用到管磨闭路系统,这种系统在实际的应用中能够提升粉磨粉碎的实际效果,并且在实际的运行中可以有效降低电力的消耗。在该种系统的运行与操作使用中,其自身具备较强的实用性。因为在该种系统的运行中,其能够适应大多数的环境,并且在生产材料的过程中操作也比较便利。在材料生产的过程中,其自身的粉碎技术以及粉碎系统的运行需要相应的生产企业加大对系统改进的资金投入。只有充裕的资金投入,才能保证整体的粉磨粉碎系统环节最终的生产质量,进而保障生产材料的质量。

2.6原料预均化

原料预均化技术在新型干法窑系统的运行中起到重要的作用。在原料预均化技术的应用中,其自身的优势较大,可以帮助为新型干法窑系统提供更高的产量以及更加完善的生产效率。因为原材料自身质量的限制,部分新型干法窑系统在生产过程中会出现生产质量不佳的问题,但是原料预均化可以将原材料中的粉状物与块状物区分开来,并且对其进行分别控制与利用。这种情况下的新型干法窑系统生产能够较好将部分质量不佳的原材料利用起来,保证原材料的利用率。并且在实际生产过程中,将不同形状的原材料进行预均化处理,可以保证后续生产过程中对于相应材料质量的控制,通过后期合理搭配相应的材料,相关人员可以将相应的材料质量以及生产方式进行合理控制,降低生产过程中对于能量的消耗,达成节能提产的效果,在提高了原料自身的质量同时还可以降低能量的消耗。

结论:新型干法窑系统在生产过程中是比较常见的一种生产方式,想要保证其实际的生产质量与效果,需要控制好原料的质量,加强窑尾烟室的排放质量以及翻板阀的控制气流的质量,保证生产效果。同时还需要加强新型干法窑系统在实际应用中的原料控制,保证生产质量,实现能源消耗降低,进而促进系统自身的发展。

参考文献:

[1]李永良,张伟,杨书全,秦庆理,陈林红,沈永麟,文建辉,梁浩栋. 2500t/d新型干法窑烧成系统的优化[J]. 建材发展导向,2020,18(20):24-27.

[2]钱建荣. 预分解窑实现优质高产低耗的生产技术与管理措施[J]. 中国水泥,2020,(05):109-117.

[3]刘均立. 新型干法水泥生产技术的优化与节能技术的应用[J]. 四川水泥,2020,(03):1.

[4]杨长军. 改造新型干法线生产G级HSR油井水泥[J]. 水泥,2019,(01):29-33.