九龙县雅砻江矿业有限责任公司 626201

摘要:金属矿山生产中需要消耗大量能源,同时也造成大量的能源损耗。随着可持续发展理念的深入,矿山生产必须树立节能降耗的意识,通过对工艺流程优化、机电设备改造等措施达到降耗的目的。本篇文章主要对以我公司为例进行能耗分析和探讨,提出节能降耗策略,以期为同行业的电气工作者提供参考。

关键词:金属矿山;节能降耗;节能策略

引言

根据矿山企业的性质,矿山一般建设周期长、服务年限长,矿山设计时考虑了节能降耗措施,建设完成后原有的节能降耗措施无法满足节能降耗要求,而且在满足生产的情况下,一般很少考虑节能降耗。矿山机电设备采购费用高、使用寿命长、安装较复杂,在能正常使用的情况下一般不进行更换,导致矿山企业能耗高,无法适应现阶段我国能源方面的相关要求。随着国家提出“碳达峰”、“碳中和”目标,节能降耗已成为国家对矿山企业的基本要求,行业主管部门出台了一系列引导、扶持矿山企业有效实施能源管理,实施节能减排的政策,但矿山企业管理比较粗放,矿山高能耗设备较多,更换成本高,能源内外流失现象时有发生,因此矿山设备能耗分析与研究变得尤为重要,能让企业更清晰了解自身能耗情况并作出相应调整,达到节能降耗、降低成本的目的。

1 矿山用能现状

我公司所属黑牛洞铜矿地处四川省甘孜藏族自治州九龙县南部,矿区海拔高度3000米以上,于2013年4月开工建设,2018年5月正式投入生产,截止2021年产能已达到设计值约75%。主要产品有铜、锌、硫,主要消耗能源为电能。本项目建设完成到现在仅3年半,系统设计时已充分考虑地形条件、采矿方法、选矿工艺流程等因素并针对性进行节能设计,设备也比较先进,能耗相比同类型矿山有明显降低。根据近3年的运行数据发现,实际产品单位能耗虽低于同类型矿山,但远超设计值,且呈逐年递增趋势。严重影响节能降耗工作的开展,增加企业生产成本,更制约了矿山的生存和发展。

2 能耗分析和研究

产品单位能耗高和未达产有一定关系,但也充分暴露出管理不到位、运行不科学、生产组织不到位等问题,进一步分析发现设计存在缺陷、部分设备选型不合理。为此,将从以下几个方面对产品单位能耗高的原因进行分析和研究。

2.1设计缺陷

(1)前期勘察不到位,矿体位置发生变化,导致巷道位置偏离矿体,增加掘进量,同时增加运输距离和局部通风,造成用电量增加。

(2)通风设计不合理,根据通风安全规范,为保证通风量,实际生产中增加局部通风,共增加22KW轴流式风机4台,增加负荷88KW,造成用电量增加。

(3)选锌浮选机电机设计选用7.5KW电机,根据实际生产需要,需采用11KW电机方能满足要求,14台共增加负荷49KW,造成实际用电量相比设计有所增加。

2.2设备选型不合理

(1)选硫浮选机设计选用自吸式机械搅拌SF-8浮选机(配备30KW电机),根据实际情况,选硫采用自吸式机械搅拌SF-4浮选机(配备15KW电机)即可满足生产要求,造成电能浪费。

(2)井下照明和厂区照明均采用金属卤素灯,办公区采用日光灯,耗能较高,如更换为LED灯,将有效减少电能消耗。

(3)变压器富余量较大,在用变压器22台,合计容量约14000KVA,实际最高负荷约5500KW,富余量超过40%。如总降主变选用10000KVA变压器,实际负荷约5500KW;生活区箱变选用1600KVA变压器,实际负荷不到200KW,造成损耗增加。

2.3组织管理不到位

(1)员工节能意识淡薄,节能减排定额考核不够细化,相关责任不明确,导致生产现场常出现跑、冒、滴、漏及长流水、长明灯等浪费能源现象。

(2)由于目前未达产,井下供矿不均衡,选矿系统无法保证连续生产,常出现开着设备等供矿,或停机等矿的情况,导致选矿系统频繁启停设备和空载率较高,造成产品单位能耗增高。

3节能降耗策略探讨

3.1完善节能制度,制定管理措施

(1)成立节能降耗领导小组,负责建立能源管理体系,完善节能减排制度,编制年度节能计划,并对落实情况进行检查和督导,并将检查情况纳入部门和个人年度考核。

(2)加强员工培训,提高员工节能意识,调动员工参与能源管理和控制的积极性,实现能源的合理分配使用,对生产过程中的挖潜降耗先进经验要予以总结推广,降低能源消耗。

(3)科学组织生产,各部门积极协调配合,合理配矿,避免频繁启停设备,降低设备空载率,全力保证设备连续稳定高效运行。

(4)严格控制非生产用能,完善用能计量监督管理。提高能源计量设备配备率,重点部位配备率达到100%。

3.2采用技术攻关降低能耗

(1)优化变配电系统。根据用电负荷,计算后合理选用电缆和变压器,选用低阻值电缆、选用S11及以上型号变压器,减少电缆发热和变压器损耗造成的无功耗能。将变电站或变压器靠近负荷中心,缩短供电线路距离,减少电能损耗。在变电站或变电所配备无功补偿装置,提高输送电压,提高功率因数,减少无功损耗,在总降或用电负荷高的配电所配备10KV高压补偿装置,在其他配电所配备低压补偿装置,高低压补偿装置配合使用,功率因数达到0.95以上。

(2)改变电动机原有启动方式。将部分直接启动、自耦降压启动、星三角启动的设备升级为软启动、变频启动,减小启动电流,延长设备使用年限,同时降低电能损耗。近几年,公司投入资金将所有离心式水泵由星三角启动升级为软启动,将风机由自耦降压启动升级为变频启动,将渣浆泵由直接启动升级为变频启动,节能效果明显。

3.3实施技术改造,降低设备运行能耗

(1)选硫系统改造。将现有的2套选硫系统改造为1套系统,2#选硫系统设备全部停用,将2#选锌系统的尾流矿浆引入1#选硫系统,共计减少自吸式机械搅拌SF-8浮选机(配备30KW电机)14台,XBT-2500提升搅拌槽1台(配备30KW电机),减少负荷450KW。

(2)空压机及压风管道改造。通过变频控制技术,调整空压机实际产气量,将原有5台空压机实现连锁控制,减少空压机频繁出现卸载工况,提高系统效率。在压风管道各支管处安装电动气门,根据各中段生产情况调节气门,减少风的损耗,同时避免空压机频繁加载、卸载。对压风管道漏风处进行修补,减少压缩空气泄漏造成能源浪费。

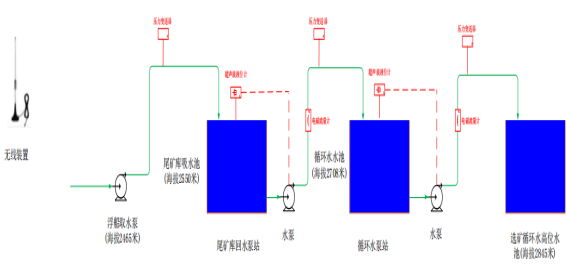

(3)生产用水系统自动化控制改造。利用PLC、网桥无线传输等技术,将生产用水各水池与水泵连锁,实现取水系统无人值守,避免因人工疏忽导致水池溢流造成能源浪费,同时减少人工投入、降低劳动强度,保证了生产高效、稳定。

图1 回水系统流程图

图1 回水系统流程图

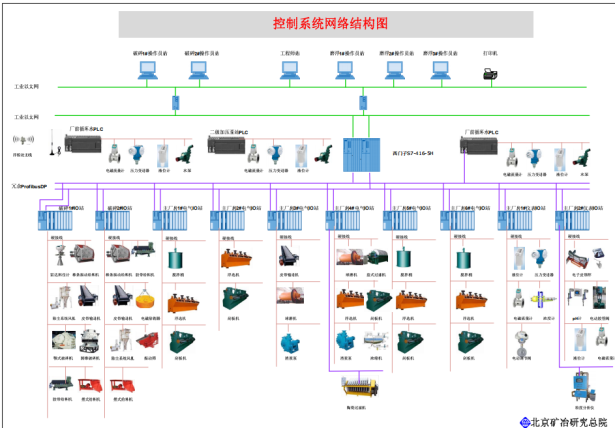

(4)选矿系统自动化改造。引进现在成熟的选矿自动化控制技术,利用在PLC技术、线粒度分析仪、自动取样机、矿浆PH分析仪、超声波浓度计等实现选矿流程远程启停、连锁开停机、破碎机挤满给料、球磨机恒定给矿和比例给水、浮选机液位和充气量自动控制、PH在线监测、自动加药等功能,使设备高效运行,减少电能的损耗。

图2 选矿自动化控制系统图

图2 选矿自动化控制系统图

(5)照明系统改造。将井下和厂区照明的金属卤素灯,办公区的日光灯等全部更换为LED灯,减少负荷约133KW,增加时控、光控开关,避免长明灯现象,每年节约用电约82万度。

项目名称 | 原有灯具 | 现有灯具 | 数量 | 原型号 | 现型号 | 减少负荷(KW) | 每日时长 | 每年天数 | 节约用电(度) |

井下照明 | 金属卤化物灯 | LED灯 | 1500 | 0.1 | 0.045 | 82.5 | 24 | 330 | 653400 |

选矿厂厂房内照明 | 金属卤化物灯 | LED灯 | 120 | 0.25 | 0.15 | 12 | 12 | 330 | 47520 |

金属卤化物灯 | LED灯 | 200 | 0.15 | 0.1 | 10 | 12 | 330 | 39600 | |

选厂路灯照明 | 金属卤化物灯 | LED灯 | 100 | 0.2 | 0.04 | 16 | 8 | 365 | 46720 |

办公区照明 | 日光管 | LED灯管 | 200 | 0.036 | 0.024 | 2.4 | 8 | 330 | 6336 |

生活区、办公区路灯 | 金属卤化物灯 | LED灯 | 50 | 0.25 | 0.04 | 10.5 | 8 | 365 | 30660 |

合计: | 133.4 | 824236 |

综上,引进新技术、新工艺、新设备,提高了生产效率,极大降低了能源消耗,为公司节能降耗目前打下坚实基础。

4结语

《国民经济和社会发展第十一个五年规划纲要》提出了"十一五"期间单位国内生产总值能耗降低20%左右,作为高耗能的有色金属矿山企业必须转变思想、提高认识、加强管理、明确责任、加大投入,改变高能耗现状,加快淘汰落后生产能力、工艺、技术和设备,围绕资源高效循环利用,积极引进新设备、新工艺、新技术,突破制约企业发展的技术瓶颈,实现企业可持续发展。

参考文献:

[1]王先华.丁乾玲 节能降耗提高矿山效益[J] 有色冶金节能 2003 20(1)5-7,11

[2]朱俊士 冶金矿山企业节能降耗的对策[J] 矿冶工程2003 23(1):19-21

[3]王香玲 矿山设备运行能耗分析与研究[J] 设备管理与维修2019 4(上):193-194