1.西安北方光电科技防务有限公司 西安市 710043,2.空装驻西安地区第三军事代表室 西安市 710043

摘要:随着电子封装、元件和系统的微型化,以及通信技术的不断发展,对数据传输速率的要求越来越高,普通的焊接型连接器已无法满足设计要求,逐渐被压接型连接器所替代。本文从背板连接器压接工艺的发展现状开始,说明了背板连接器压接工艺的研究要素,通过对压接连接器的选型判断,分析出印制板质量对压接的影响因素,并给出压接模具的设计原则。同时,对压接过程中的参数控制做出了详细说明,最后阐述了背板压接的合格判据,为其他类型连接器压接工艺技术的开展提供了重要参考。

关键词:背板连接器;压接工艺;检查验收

1 引言

近年来,随着电子封装、元件和系统的微型化,以及通信技术的不断发展,对数据传输速率的要求越来越高,普通的焊接型连接器已无法满足设计要求,逐渐被压接型连接器所替代。压接工艺,是在常温下,将柔性或硬性插针与印制板金属化孔配合而形成的一种连接,依靠金属之间的相互作用,在插针与金属化孔之间形成类似于原子熔融状态的紧密接触,实现连接器和印制板导线之间机械和电气连接。随着电子产品的不断发展,产品的小型化和高密度化要求越来越高,对于微间距,多排插针的小、中型连接器,以往的焊接技术已无法完成。另外由于一些特殊的应用环境,如高温、超低温、井下和火工品现场等连接点不能使用锡焊,压接工艺提供高可靠性连接和易操作性优势,使压接工艺被广泛接受和使用[1]。

2发展现状

压接连接工艺方法首创于美国(1880年),主要应用于飞机和宇航产品的制造方面,经过140多年的发展,压接工艺应用及其压接工艺装置的发展已日趋成熟并快速发展起来。

有数据显示,压接连接的失效率比普通电烙铁焊接(无热冲击、热损伤)低一个数量级,尤其是自动化压机工艺的应用与普及,压接压力及行程有了更为精准的控制,使压接良率和质量的一致性得到了进一步的提高,已广泛应用于航天、航空、井下、火工品现场等无电热源和禁用电热工具的特殊环境方面。

另一方面,在超低温环境下工作的连接点不能使用锡焊,采用压接工艺已经是经过验证的可靠连接,如飞船上的电连接器全部压球压接。正因为这些优势,这种工艺在国内外军用、民用各领域的电子产品中都得到了广泛的应用。

3压接工艺

压接连接工艺的开展需从如下几个方面逐一进行。

3.1 压接连接器的选型

压接连接器从大类上可分为硬性连接器和柔性连接器,硬性连接器即实心的插针脚,是针在压接过程中不产生变形,印制板金属化孔会变形;柔性连接器即弹性可变形插针,是针在压接时受挤压会变形,而金属化孔不变形。两者相比,柔性压接具备压接力小,压接时印制板板孔不会变形,孔中的金属层不会损伤等特点;柔性插针可在同一孔中压入和拔出最多3次,返修性佳,印制板损伤小,是采用最多的一种压接方式[2],目前市场上几乎都为柔性压接方式。

3.2 印制板质量影响

根据印制板的制作流程可知,任一环节的处理不当都将对高速连接器压接后的功能造成不同程度影响,不同传输速率时印制板因素对高速信号特性的敏感程度关系如图1[3]。

图1 印制板因素与频率相关性图

综合考虑以上因素,总结出对印制板来料的控制重点。

表1 印制板控制重点

序号 | 控制点 | 失效模式 | 结果分析 |

1 | 压接区保护 | 保护铜箔破损 | 表观基材污染,压接孔腐蚀 |

2 | 层压 | 孔内树脂残留 | 树脂塞孔不可压接 |

3 | 钻孔 | 钻孔偏差 | 通孔位置精度影响跨区域器件压接 |

4 | 沉铜 | 孔壁铜薄、镀铜延伸率 | 热冲击孔壁镀铜断裂压接连接器电气性能失效 |

3.3 模具设计

背板压接应有压接工装来保证。压接工装有压接上模和压接下模,上模的作用是为了保证连接器受力位置的正确性与力度的均匀性,而下模则是起到支撑、限位以及保护的作用。

图2 模具示意图

压接上模根据连接器的结构分为平压模和针压模,压接下模可采用与所压接印制板相同的电路板工装,同时将压接下模的连接器对应的压接孔径适当扩大,以利于连接器插针通过,防止将插针压弯变形,使连接器压不到位而报废,也可根据不同的连接器设计不同的下模。

3.4 压接工艺参数设定

3.4.1 压力参数控制

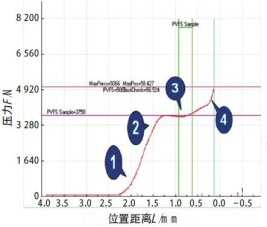

无论哪种类型的连接器,在压接过程中都需经历4个阶段,即接触、上升、保持和分离。从图中可以看出,接触阶段为0-1曲线,压头在从原点运动到连接器受力位置前压力均为恒定值,直至接触到连接器受力位置,开始产生初始压力,此时的初始压力应较小,根据连接器供应商提供的数据进行初始设置,然后逐步增加压力,以免损坏连接器,压接到位后,需加压一段,确保连接器完全压入。

图3 压接特性曲线

3.4.2 位置参数控制

压接过程有3个关键位置,分别为工作原点位置、Tool位置、结束位置。工作原点位置为压头启动工作时相对于上模的距离,该位置通常为2mm;Tool位置为连接器安放位置减去本体厚度,如果偏离该位置,则需要调整安放高度;结束位置为压头下压到连接器完全压入的位置,也就是压接中0点的位置,但是实际上由于误差的存在,0点位置可能会有偏大或偏小的现象,偏小时会引起压接不能压到位,偏大则会引起连接器过压,从而对产品造成损坏,因此,需合理的设置该位置。

3.4.3 速率参数控制

连接器压入印制板的过程中通过变速适应压入阻力的变化来获得更精准的控制,一般先用较慢的速度来试压,后续根据压接质量适当提高压接速度。接近连接器鱼眼最大压力值的速度,是压入时的最小速度,过了连接器鱼眼最大压力后,针脚压力逐渐变小,为了提升效率,变换为较快速度。

4压接工艺的检查验收

压接完成后,需对连接器压接进行检查[4],满足以下条件为合格产品。

表2 压接检查验收项目

序号 | 检测项目 | 评价标准 |

1 | 压接间隙 | ≤0.2mm |

2 | 印制板焊盘 | 无裂纹 |

无起翘 | ||

3 | 针体 | 表面光滑平整,无损伤变形 |

无跪针 | ||

针体镀层无剥落 | ||

针体高度差≤0.5mm | ||

针体无弯曲和扭曲:在倾斜方向上不超过针体宽度的50% |

5结束语

本文从背板连接器压接工艺的发展现状开始,说明了背板连接器压接工艺的研究要素,通过对压接连接器的选型判断,分析出印制板质量对压接的影响因素,并给出压接模具的设计原则。同时,对压接过程中的参数控制做出了详细说明,最后阐述了背板压接的合格判据,为其他类型连接器压接工艺技术的开展提供了重要参考。

参考文献:

[1] 李承虎.压接型接插件装接印制板工艺技术研究[J].企业技术开发,2021,32(12):35

[2] 伍怀兵. LRMD超高速连接器与PCB压接工艺技术研究[J].新技术新工艺,2021,8:10

[3] 任尧儒等.双面压接背板可靠性研究[J].印制电路信息,2018,4:37

[4] 崔淑娟.印制板压接型连接器的压接与返工[J].科技经济导刊,2017,29:82

作者简介

杨璐(1988-) 女,工程师,从事精确制导工艺及表面贴装工艺技术研究。