沈阳铸造研究所有限公司 110000

摘要:钛合金由于其优异的材料性能而广泛应用于航空航天及医学行业,然而,由于他们的导热率较低所以被定义为难切削材料,这导致它们的变形机理复杂被限制了生产精度。为了提高钛合金零件的表面加工质量和加工效率,对TC4钛合金高速铣削表面粗糙度进行预测模型建立是十分必要的。切削参数是影响TC4钛合金加工表面粗糙度的重要因素,本文采用响应面试验分析主轴转速、铣削深度、铣削宽度和每齿进给量等4个试验因素对表面粗糙度的影响规律,并通过响应曲面对TC4钛合金高速铣削表面粗糙度建立预测模型。

1 引言

钛合金已加工表面质量对钛合金零件的耐磨性、疲劳强度和抗腐蚀性等性能有重大影响。同时,钛合金导热率低、弹性模量小、加工硬化严重,导致高速铣削过程已加工表面粗糙度预测难度较大,对加工进行优化的程度也十分有限。近年来,国内外学者针对钛合金加工刀具、刀杆振动、表面完整性预测等加工优化问题进行大量研究。C.H.Che Haron等[1]研究了钛合金Ti-6Al-4V非涂层硬质合金刀具粗加工的表面完整性。试验是在干切削条件下进行的,试验选择不同的切削速度和相同的切削宽度。在实验范围内,使用扫描电镜对已加工表面的表面粗糙度、显微硬度和加工硬化进行了测量。通过分析测量结果得出钛合金在加工过程中由于加工性能差,容易造成表面损伤的结论。G.Sutter等[2]用高速成像系统对正交切削中的Ti-6Al-4V加工过程进行观察,针对切削速度提出了切屑形成机理。Oliver Hatt等[3]以刀具磨损和加工表面的显微形貌为研究对象并通过扩散偶复制了加工过程中刀具-切屑界面上发生的反应机理,通过优化刀具材料提高了表面质量。秦长江等[4]对硬质合金刀片表面采用化学机械抛光技术和切削介质为–50℃冷风的组合工艺对刀片分别进行粗抛、半精抛、精抛处理,设计正交实验来测试处理后刀片对TC4切削后的表面质量,利用方差分析不同切削参数对已加工表面Ra的影响,利用回归方程建立Ra经验预测模型。证明对刀具进行该组合工艺可有效降低TC4已加工表面粗糙度Ra。谭靓等[5]通过正交实验方法研究刀具参数对钛合金铣削表面完整性的影响,基于薄壁件精加工所用的刀具,改变铣刀刀轴和铣削路线对表面质量的影响展开研究,发现改变刀具参数对加工表面完整性有正面影响。

本研究采用了四种切削参数作为研究对象,使得研究更加全面。为了控制TC4钛合金材料的加工表面粗糙度,设计了29组切削试验[6],对试验所得到的结果进行计算和研究,从而得到 表面粗糙度的数学模型。

2 响应曲面实验设计

RSM是一种基于实验条件的非线性建模分析方法,响应曲面实验的优点在于考虑了实验随机误差;同时,响应面法将复杂的未知的函数关系在小区域内用简单的多项式模型来拟合,计算简单,在本文的场景中便于筛选出合适的铣削参数。本次实验以航空铸造钛合金Ti-6Al-4V试件铣削表面粗糙度为评价指标,选用RSM中的Box-Behnken Design试验设计方法安排高速铣削实验方案,利用实验设计、响应面和二次回归正交的方法对铣削参数中的主轴转速、切削宽度、切削深度及每齿进给量进行多因素交互研究,以表面粗糙度为评价指标,分析四个因素对已加工表面粗糙度的交互特性影响,并建立表面粗糙度预测模型。实验方案及结果如表1。

表1实验方案及结果

序 号 | X1 (rpm) | X2 (mm) | X3 (mm) | X4 (mm) | Y |

1 | 500 | 5 | 0.4 | 0.03 | 0.506 |

2 | 1500 | 5 | 0.25 | 0.03 | 0.408 |

3 | 2500 | 2 | 0.25 | 0.03 | 0.266 |

4 | 1500 | 2 | 0.25 | 0.01 | 0.485 |

5 | 1500 | 5 | 0.25 | 0.03 | 0.373 |

6 | 2500 | 5 | 0.25 | 0.04 | 0.305 |

7 | 2500 | 5 | 0.4 | 0.03 | 0.598 |

8 | 500 | 5 | 0.25 | 0.01 | 0.631 |

9 | 1500 | 2 | 0.1 | 0.03 | 0.211 |

10 | 500 | 5 | 0.1 | 0.03 | 0.254 |

11 | 1500 | 5 | 0.25 | 0.03 | 0.335 |

12 | 2500 | 5 | 0.25 | 0.01 | 0.640 |

13 | 1500 | 5 | 0.4 | 0.01 | 0.763 |

14 | 1500 | 5 | 0.1 | 0.04 | 0.207 |

15 | 1500 | 8 | 0.25 | 0.01 | 0.656 |

16 | 2500 | 8 | 0.25 | 0.03 | 0.233 |

17 | 1500 | 2 | 0.4 | 0.03 | 0.443 |

18 | 1500 | 8 | 0.1 | 0.03 | 0.328 |

19 | 500 | 5 | 0.25 | 0.04 | 0.264 |

20 | 500 | 8 | 0.25 | 0.03 | 0.506 |

21 | 1500 | 2 | 0.25 | 0.04 | 0.223 |

22 | 500 | 2 | 0.25 | 0.03 | 0.278 |

23 | 1500 | 5 | 0.4 | 0.04 | 0.494 |

24 | 1500 | 5 | 0.25 | 0.03 | 0.375 |

25 | 1500 | 5 | 0.1 | 0.01 | 0.431 |

26 | 2500 | 5 | 0.1 | 0.03 | 0.249 |

27 | 1500 | 8 | 0.25 | 0.04 | 0.398 |

28 | 1500 | 5 | 0.25 | 0.03 | 0.406 |

29 | 1500 | 8 | 0.4 | 0.03 | 0.663 |

考虑两因素交互效应和二次效应,对表1所得TC4钛合金高速铣削表面粗糙度实验数据进行多元回归拟合,得到表面粗糙度的四因素二阶响应曲面回归模型式(1):

(1)

(1)

式中Ra为已加工钛合金表面粗糙度;X1、X2、X3、X4分别为主轴转速、切削宽度、切削深度、每齿进给量。

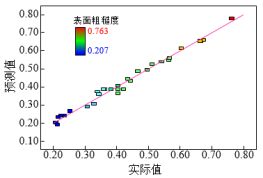

图1散点图

图1所示的(X,Y)散点图,各散点近似分布于X=Y附近,表明回归模型的预测结果准确。由数据分析表和散点图可知,所建立的回归模型具有高显著性,回归方程具有较高的拟合度。

3 结论

选取了29组不同铣削参数进行组合对TC4钛合金进行高速铣削试验,测量出工件表面粗糙度值,利用响应曲面法对试验所得数据进行计算和分析,得到表面粗糙度预测模型,再利用预测值与实际值绘制散点图对表面粗糙度预测模型进行检验,可以得出以下结论:通过响应曲面法面向高速铣削TC4钛合金已加工表面粗糙度进行预测的模型是高度显著的。

参考文献

[1]Che-Haron C H,Jawaid A. The effect of machining on surface integrity of titanium alloy Ti–6%Al–4%V[J]. Journal of materials processing technology, 2005,166 (2):188-192

[2]Sutter G,List G. Very high speed cutting of Ti–6Al–4V titanium alloy–change in morphology and mechanism of chip formation[J]. International Journal of Machine Tools and Manufacture, 2013,66:37-43.

[3]]Hatt O, Crawforth P, Jackson M. On the mechanism of tool crater wear during titanium alloy machining [J]. Wear, 2017, 374: 15-20

[4]秦长江,胡自化,袁彪,等.–50℃冷风条件下抛光硬质合金刀片加工 TC4 钛合金的表面粗糙度分析[J].表面技术,2020,49(04):364-371.

[5]谭靓,刘维伟,姚倡锋,等.球头铣刀刀具姿态对钛合金加工表面完整性的影响[J].工具技术,2015,49(12):39-43.

[6]王慧,李南奇,赵国超,周国强.基于航空铸造钛合金Ti-6Al-4V高速铣削参数的表面质量及切削效率优化[J].表面技术.

作者简介:姓名-柴能,性别-男,出生日期-1988年1月13日,民族-汉族,籍贯-湖北省浠水县,学历-本科,职位-生产调度/职称-工程师,研究方向(所学专业)-机械设计制造及自动化