(浙江宝业建设集团有限公司,绍兴312028)

【摘要】某国际商务中心工程的裙房内有一个阶梯式的报告厅,该报告厅顶面屋盖采用钢桁架结构,其最大跨度为37.3m,安装高度15.2m,单榀重量约58t,钢屋盖总重量约350t。这次采取钢结构主桁架定点垂直拼装,整体提升的施工技术,解决了屋盖下部有多层混凝土结构楼面,导致大型吊装设备无法直接进入吊装区域内作业及其他专业无法交叉施工的难题,取得了一定的社会和经济效益。

【关键词】整体提升 大跨度 主桁架

一、建筑概况

该工程总建筑面积约为90800㎡,分别为地上约42850㎡,由1栋14层办公楼,1栋14层酒店及2层商业用房,局部设报告厅组成;地下约47650㎡,为1个连体3层地下室(汽车库、人防地下室及设备用房)。

二、钢桁架屋盖的平面位置

裙房报告厅屋面钢桁架结构位于轴线5~14×轴线G~L之间,最大跨度37.3m,最大高度3.3m,最大安装标高15.2m。单榀钢结构主桁架重量约58t,提升两榀桁架重量约116t,提升高度约12.0m。

三、施工准备

1、施工方案

本次钢结构桁架最大安装标高+15.2m,假如采用高空散装,不但高危作业量大,且现场条件有限,难以搭设高空组拼胎架,安全和质量风险大。施工的难度大,钢结构桁架现场安装的安全、质量以及工期不好控制。

通过对类似工程的施工案例的研究探索,得出在钢结构桁架安装位置的正下方地面(标高-0.100m)定点垂直拼装后,整体提升到位,将大大降低安装施工难度,并较为有利地控制工程质量、安全、工期和施工成本等。

本次整体提升工艺吊装,钢柱与屋面结构连接部位需要在提升前预制分段处理,提升段到位后,在高空安装后装段。

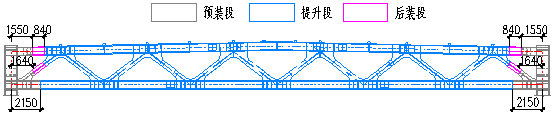

钢桁架分段平面图

2、技术准备

整体提升钢桁架属于分部分项工程且施工危险性较大的,应由有资质的专业分包单位编制专项施工方案,经施工总承包单位、监理单位(建设单位)审批,并组织专家进行论证,论证通过后方可实施。

3、做好安全交底,编制应急预案

在施工前,施工总承包及专业分包相关施工人员应了解、熟悉专项施工方案及工艺,做好安全技术交底,交底内容要有针对性、全面性,并做好交底记录,明确各级安全责任,签订安全责任书,实行班前后总结。同时应加强做好现场应急预案,如液压提升器故障、油管损坏、控制系统故障、液压泵系统故障、计算机故障、突然停电、意外事故、防雨和防台风等应急预案,应急预案需经有关单位和人员审批通过后方可实施。

四、定点拼装,整体提升

1、提升吊点设置

屋面钢桁架整体提升共设4组吊点,各组吊点配1台液压提升器,两个桁架依次提升,同一时间最多2台提升器作业,共配置4台提升器。吊点平面布置如下图所示:

桁架提升吊点平面布置图

提升设备配置表 | ||||||

编号 | 反 力 标准值(KN) | 型号 | 数量(台) | 钢绞线 数量(根) | 钢绞线 安全系数 | 备注 |

A01 | 290 | YS-SJ-45 | 1 | 3 | 3.72 | |

A02 | 290 | YS-SJ-45 | 1 | 3 | 3.72 | |

B01 | 290 | YS-SJ-45 | 1 | 3 | 3.72 | |

B02 | 290 | YS-SJ-45 | 1 | 3 | 3.72 | |

合计 | 1160 | 4 | 12 | |||

注:1、上表钢绞线安全系数均应大于2.0,满足提升安全要求;

2、钢绞线长度20m,单台提升器+钢绞线最大重量为0.5t;

3、单根钢绞线破断力应不小于360KN。

2、预装段、提升段、后装段的制作安装

在1F(-0.100m)楼面上定点垂直拼装提升段钢桁架结构,在屋面结构连接部位安装好预装段,并确认好后装段材料已到达现场。

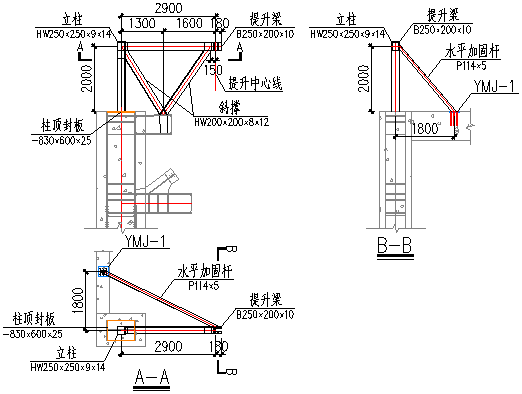

3、提升平台制作

在预装段安装到位后,在预装段上部制作提升平台,型材采用规格为:B250×200×10的提升梁,规格为:HW250×250×9×14的立柱,规格为:HW200×200×8×12的斜撑,水平加固杆选用P114×5无缝钢管,柱顶封板规格为-830×600×25,各杆件节点处设置10mm厚加劲板,材质均为Q355B。杆件和加劲板的连接方式采用焊接连接,焊缝为二级熔透焊缝,并按专项方案及相关规范要求进行探伤检测。经结构力学计算,提升平台结构均能满足荷载要求。柱子为型钢混凝土柱,刚度强,受偏心影响小。提升平台图详见如下:

提升平台详图

4、安设液压提升器

提升平台制作好后,安设液压提升器。在提升器安装好后,应采用临时固定板固定提升器。固定板按图纸制作,紧挨提升器底座,下部结构焊接,焊接时不得触碰提升器底座。

5、导向架安装

导向架安装位置在液压提升器的侧方,所用液压油管和传感器安装在导向架的导出方向,做到不影响钢绞线自由落。导向架横梁应高出液压提升器横梁不小于1.5m且不大于2.1m,偏离液压提升器中心约6cm-10cm。

6、操作平台搭设

采用钢管扣件在提升平台顶部搭设操作平台,并用木板或钢板铺平,平台四周满挂挂密目安全网,确保平台安全可靠。

7、底锚安装

安装对应的一套底锚结构在液压提升器提升下吊点吊具的内部,做到底锚与上方的液压提升器、提升吊点结构部位的开孔垂直对应、同心安装。提升下吊点通过专用吊具与桁架弦杆焊接,焊接采用熔透焊,焊缝等级二级,如下图所示:

下吊点详图 下吊具应用图

8、钢绞线的安装

钢绞线选用强度高低松弛的预应力钢绞线,且钢绞线的抗拉强度不小于1860MPa,单根直径不小于φ17.80mm,钢绞线破断拉力不小于F=36t。

穿钢绞线应从下往上穿,从液压提升器下部穿入,从液压提升器上部穿出。使每束钢绞线下端应保持同一平面,穿好的钢绞线上端通过夹片等进行固定。

钢绞线装好后,将钢绞线束的下端插入正下方对应的底锚结构内,进一步调整后,将底锚锁定。提升器上端多出的钢绞线,顺着导向架向预定位置自由落下。

9、连接液压泵源与液压提升器油管

大型钢结构构件液压同步提升施工技术,采用液压泵源系统为工程中常用的YS-PP-15型、计算机同步控制以及传感检测系统为YS-CS-01型,连接方法具体操作如下:

(1)先取出油管接头内的组合垫圈,对应管接头上有O型圈;

(2)应先接低位油管,预防管中的油倒流出来,泵源系统与提升器间的油管按说明书中顺序逐根连接;

(3)按方案制定方法连接油管,安装好后进行全面仔细复查。

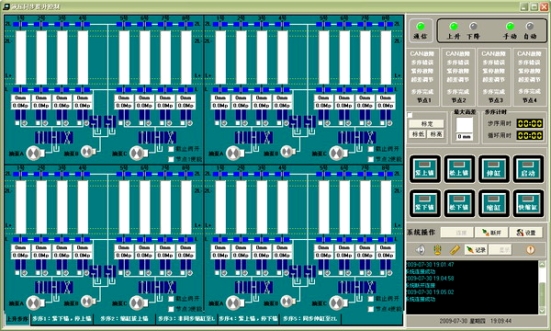

10、计算机同传感检测系统的连接

液压同步提升技术利用高敏传感器监测、计算机集控,通过监测到的数据和计算机控制指令的传达,可做到全自动同步整体提升、应力均衡、操作简单、故障报警提示等多种功能。

液压同步提升系统设备从主控制器到液压提升器为三级控制,并用CAN总线控制,多级控制可对设备中每个液压提升器进行分别独立监控并加以调整,从而使得液压同步提升过程的同步控制精度更高,实时性更好。人机界面的控制,实现自/手动控制、顺控以及单台点动控制,实现整体同步提升、调整等要求。计算机同步控制、传感器检测系统的人机操作界面如下:

控制系统人机界面

11、钢桁架提升

提升的单元HJ-1且马上离开胎架时,桁架各点可能存在不同时离开地面的情况,此时应立即降低提升速度,认真观察每个点的离地情况,必需时可做单点提升,确保离地平稳。将提升结构离地10cm,此时可利用液压提升系统设备,将整个架体锁定,在空中应停留12个小时作全面检查,并将检查结果以书面报告的形式上报甲方。

当我们再次检查HJ-1钢桁架,确认稳定,无异常情况后,方可调试液压提升系统,将HJ-1钢桁架提升到距离设计标高约20cm时暂停提升;对各吊点进行微调,使整体结构精准提升到设计标高;液压提升系统暂停作业,保持提升结构空中姿态,安装后装杆件,让提升结构的受力结构整体稳定。依次提升所有单元。

14、钢桁架卸载

卸载前需保证被提升结构提升到位,所有后补杆件安装到位,并检查所有后装段焊缝;当施工现场风力到6级以上及雨天时不得进行卸载。卸载时需严格按照专项方案事先拟定的卸载顺序进行卸载。过程中,每个液压提升系统设备必须同步同时匀速减压,至每条钢绞线完全松弛下来;检查整个钢桁架结构的安全性,确认安全后拆除液压提升系统设备及相关临时措施,至此整体提升安装完成。

五、小结

报告厅钢桁架结构屋盖采用定点垂直拼装,主桁架整体提升施工技术,成功地解决了大型吊装设备无法直接进入吊装区域作业,克服了施工现场交叉施工、恶劣天气等各种不利因素,减少了临时措施费用,缩短了工期,降低了施工及吊装成本,通过该施工技术的应用取得了良好的社会和经济效益。

【参考文献】

[1]《钢结构工程施工规范》GB50755-2012

[2]《重型结构和设备整体提升技术规范》GB51162-2016

![]()