中国第一重型机械股份公司铸锻钢事业部,黑龙江 齐齐哈尔 161042

摘要:我公司生产的一支Cr5材质锻钢支承辊在差温热处理后后待交检硬度时辊身发生断裂,断裂成两部分,并且剥离掉落4块淬硬层碎块,为找出支承辊断裂的原因,对断辊进行取样通过理化检测等手段进行检测和分析。

关键词:锻钢支承辊;断裂;原因分析;[H]

1 前言

支承辊制造一直是中国第一重型机械股份公司重要产业之一,多年来我公司为国内外各大钢铁公司生产了大量的支承辊备件。今年我公司生产的一支Cr5材质锻钢支承辊在差温热处理后待交检硬度时辊身发生断裂,本文对支承辊断裂的根本原因进行分析。

2 问题描述

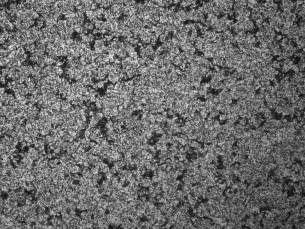

支承辊断裂面位于辊身中部,与轧辊轴线基本垂直,并剥离掉落4块淬硬层碎块,掉落块中辊面最长约1200mm,辊身上无其他周向或轴向扩展裂纹。观察整个断口,在辊身大概芯部地方有一个明显的圆带,约φ400mm,未氧化前呈白亮色,氧化后呈灰黑色,呈粗大晶粒状(见图1)。

整个断口无疲劳和塑性变形痕迹,并可见放射状撕裂痕由正中区域向外延伸,至周边区域形成拉边状撕裂痕。由此可知,正中区域属于断裂源区,支承辊断裂属于残余拉应力造成的脆性断裂。

图1 断辊宏观断口形貌

3 试验检验

据查该成品辊辊身直径为φ1450mm,断裂时为半精加工状态,近似为成品辊辊身直径。在轧辊断面上共套取47个φ20×180试棒,制成试样进行检验分析(见图2)。

图2断面套料示意图

3.1超声波探伤

对断辊辊身尤其是断裂面附近进行超声波探伤,未发现超标缺陷,按照JB/T4120-2006标准判定合格,符合技术要求。

3.2硬度检验

对断辊辊身及断面进行硬度检测,辊身表面硬度HSD66.3-68.1,辊身断面硬度见表1,支承辊表面硬度合格(要求范围HSD62-70),硬度均匀性好(≤2HSD),硬度降小(≤3HSD),但在距辊身表面150-165mm位置的同直径范围内硬度差异较大,表明在热处理时,辊身各部位受热稍有不均。

![]() 表1 辊身断面硬度检验结果(HSD)

表1 辊身断面硬度检验结果(HSD)

| 0 | 30 | 50 | 80 ~85 | 95~100 | 125 | 135 | 150 ~ 155 | 160 ~ 165 | 170~ 175 |

0° | 67 | 68 | 65 | 63 | 63 | 59 | 57 | 50 | 32 | <30 |

90° | 67 | 67 | 66 | 64 | 65 | 62 | 59 | 57 | 48 | 35 |

180° | 67 | 67 | 65 | 64 | 65 | 60 | 59 | 53 | 44 | 35 |

360° | 66 | 67 | 66 | 64 | 64 | 59 | 59 | 40 | 32 | <30 |

3.3化学分析检验

利用套取试棒进行化学成分检验,成分详见表2,辊身各部位化学成分较均匀,未见成分偏析。

表2 套料棒化学成分的质量分数值(%)

试棒编号 | 距圆心位置 | C | Si | Mn | P | S | Cr | Ni | Mo | V |

A1 | 0-100mm | 0.53 | 0.08 | 0.44 | 0.005 | 0.0022 | 4.60 | 0.48 | 0.50 | 0.094 |

A1 | 0-100mm | 0.53 | 0.07 | 0.42 | 0.005 | 0.0026 | 4.55 | 0.46 | 0.47 | 0.090 |

A1 | 0-100mm | 0.54 | 0.07 | 0.44 | 0.005 | 0.0020 | 4.58 | 0.48 | 0.49 | 0.091 |

A2 | 100-200mm | 0.54 | 0.08 | 0.43 | 0.005 | 0.0030 | 4.52 | 0.48 | 0.48 | 0.097 |

B1 | 360mm | 0.53 | 0.07 | 0.43 | 0.005 | 0.0027 | 4.58 | 0.48 | 0.49 | 0.092 |

C1 | 360mm | 0.52 | 0.07 | 0.44 | 0.005 | 0.0020 | 4.60 | 0.48 | 0.50 | 0.095 |

B2 | 550mm | 0.51 | 0.07 | 0.44 | 0.005 | 0.0023 | 4.61 | 0.48 | 0.50 | 0.094 |

B3 | 700mm | 0.51 | 0.07 | 0.43 | 0.005 | 0.0025 | 4.53 | 0.48 | 0.48 | 0.090 |

C2 | 700mm | 0.52 | 0.07 | 0.43 | 0.005 | 0.0024 | 4.58 | 0.48 | 0.48 | 0.091 |

B4 | 900mm | 0.50 | 0.07 | 0.43 | 0.005 | 0.0023 | 4.56 | 0.48 | 0.49 | 0.092 |

B5 | 1150mm | 0.52 | 0.07 | 0.43 | 0.005 | 0.0028 | 4.57 | 0.48 | 0.49 | 0.092 |

C3-1 | 1150mm | 0.51 | 0.07 | 0.44 | 0.005 | 0.0029 | 4.62 | 0.49 | 0.50 | 0.094 |

3.4气体分析结果

利用套取试棒进行气体检验,从表3可以看出,心部裂纹源区域平均氢含量在1.33ppm左右波动,其他区域含量在1.0ppm左右波动,轧辊中氢含量整体偏高,尤其是心部氢含量。

表3 套料棒气体含量值(PPM)

试棒编号 | 距圆心位置 | [H] | [O] | [N] | |

平均值 | |||||

A1 | 0-100mm | 1.4 | 1.33 | 14 | 89 |

A1 | 0-100mm | 1.1 | 15 | 84 | |

A1 | 0-100mm | 1.5 | 17 | 82 | |

A2 | 100-200mm | 0.7 | 1.0 | 15 | 83 |

B1 | 360mm | 1 | 16 | 75 | |

C1 | 360mm | 1.1 | 17 | 81 | |

B2 | 550mm | 0.9 | 15 | 78 | |

B3 | 700mm | 1.1 | 17 | 74 | |

C2 | 700mm | 0.9 | 18 | 75 | |

B4 | 900mm | 1 | 18 | 74 | |

B5 | 1150mm | 1.4 | 17 | 82 | |

C3-1 | 1150mm | 0.9 | 19 | 79 | |

3.5机械性能试验

从表4可以看出,心部取样机械性能中的延伸率和冲击功值很低(δ5=4~8%,AKU=8~11J),拉力断口基本无塑性变形;距辊身表面150mm位置的同直径上,取样机械性能差异较大。

表4 套料棒的机械性能

试棒 编号 | 距圆心 位置 | Rm MPa | Rp0.2MPa | ψ % | δ % | AKU J | HRC | 备注 |

A1 | 0-100mm | 338 | 658 | 6 | 8 | 8 | 14.3 14.3 | 拉力断口基本无塑性变形 |

A1 | 0-100mm | 331 | 545 | 3.5 | 4 | 11 | 15.9 13.8 | |

A1 | 0-100mm | 339 | 591 | 4 | 4 | 9 | 14.9 11.1 | |

A2 | 130mm | 355 | 732 | 10.0 | 11 | 7 | 12.5 12.6 | |

B1 | 360mm | 351 | 723 | 9 | 9 | 11 | 13.9 14.9 | |

C1 | 360mm | 365 | 736 | 17 | 17 | 13 | 15.6 15.6 | |

B2 | 550mm | 371 | 733 | 22.5 | 42 | 12 | 14.5 15.7 | |

B3 | 700mm | 360 | 703 | 11 | 13 | 16 | 15.3 15.7 | |

C2 | 700mm | 365 | 712 | 24 | 46 | 16 | 13.8 13.6 | |

B4 | 900mm | 306 | 617 | 26.5 | 59 | 56 | 7.5 8.7 | |

B5-1 | 1150mm | 808 | 1163 | 13 | 24 | 13 | 39.4 42.4 | 同一直径范围,机械性能值差异较大 (C3-1,C3-2与B5-1,B5-2,B5-3,C3-3差异大) |

B5-2 | 1150mm | 864 | 1162 | 10.5 | 30 | 22 | 39.8 39.9 | |

B5-3 | 1150mm | 952 | 1255 | 12 | 32 | 15 | 40.4 40 | |

C3-1 | 1150mm | 378 | 725 | 21 | 50 | 98 | 12.4 11.9 | |

C3-2 | 1150mm | 490 | 851 | 12.5 | 54 | 47 | 21 23.5 | |

C3-3 | 1150mm | 945 | 1215 | 13.5 | 33 | 31 | 36.4 37.1 |

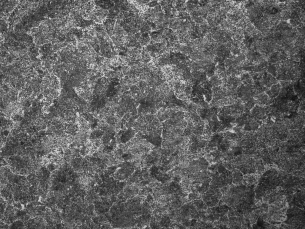

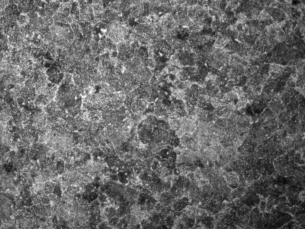

3.6高倍金相检验

轧辊基体显微组织为珠光体+碳化物,其中心部组织中存在少量网状碳化物,为正常基体组织;各取样部位非金属夹杂物和晶粒度评定见表5,非金属夹杂物含量少,符合支承辊产品夹杂物含量技术要求;晶粒度级别亦符合技术要求。

图3 距辊面150mm处显微组织 500×图4 距辊面375mm处显微组织 500×

图5 心部显微组织 500×

表5 钢中各部位非金属夹杂物和晶粒度评定级别

试棒编号 | 非金属夹杂物 | 晶粒度 | |||||||

A | B | C | D | ||||||

T | H | T | H | T | H | T | H | ||

B5 C3 | 0 0 | 0.5 0 | 0.5 0.5 | 0 0 | 0 0 | 0.5 0.5 | 0.5 0.5 | 0 0 | 7级 |

B4 | 0 | 0.5 | 0.5 | 0 | 0 | 0.5 | 0.5 | 0 | 7级 |

B3 C2 | 0 0 | 0.5 0 | 0.5 0.5 | 0 0 | 0 0 | 0.5 0.5 | 0.5 0.5 | 0 0 | 7级 |

B2 | 0 | 0.5 | 0.5 | 0 | 0 | 0.5 | 0.5 | 0 | 7级 |

B1 C1 | 0.5 0 | 0 0 | 0 0.5 | 0 0 | 0 0 | 0.5 0.5 | 0.5 0.5 | 0 0 | 7级 |

A1 | 0.5 | 0 | 0 | 0 | 0 | 0.5 | 0.5 | 0 | 6.5~7级 |

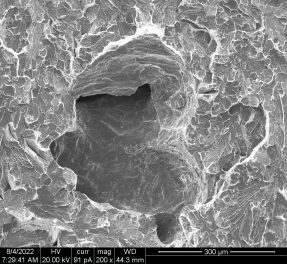

3.7显微断口观察与分析

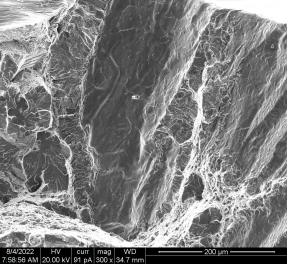

对断辊进行套料取样后,将各部位取样的冲击断口样以及心部拉伸断口样在扫描电镜下观察,在轧辊裂纹源区发现多处自由面形貌(见图6 )。

图6 断口断裂源区域自由面形貌

4讨论与分析

断裂发生在辊身的中间部位,以横向开断的两大段为主,并且剥离掉落4块淬硬层碎块,观察断口裂纹源为辊身中心区域,以此为中心向四周呈放射状的断裂扩张痕迹,然后才直接撕裂而脆断的。

(1)检查轧辊质量文件,粗加工时超声波探伤合格,符合JB/T4120-2006标准,断辊后对轧辊进行复探,亦未发现超标缺陷,但不排除有影响轧辊芯部质量的非超标缺陷存在。

(2)在断辊各取样部位进行机械性能检验,发现距辊身表面150mm位置的同直径上,机械性能差异较大;同时通过检验轧辊断面截面硬度,发现距辊身表面150-165mm位置的同直径范围内硬度差异也较大,机械性能和硬度检验结果都表明在热处理时辊身各部位受热稍有不均,可能导致轧辊内部残余应力增大。

(3)在断辊各取样部位的化学分析中,各部位化学成分均匀,不存在成分偏析。

(4)在断辊各取样部位的气体分析中,心部裂纹源区域平均氢含量在1.33ppm左右波动,其他区域含量在1.0ppm左右波动。轧辊中氢含量整体偏高,尤其是心部氢含量,考虑到辊身心部是残余拉应力相对较大的区域,可造成氢在钢中聚集,并随着辊身断裂而被释放掉的因素,置裂前辊身心部的实际氢含量还要高于上述实测值,高铬、镍钢对氢元素比较敏感,轧辊心部氢元素偏聚,使晶界结合力减弱,导致金属塑性和韧性降低,中心部取样机械性能中的延伸率和冲击功值很低(δ5=4~8%,AKU=8~11J)也验证了这一点,所以氢含量过高应是此次辊身断裂的原因之一。

(5)在断辊各部位取样的金相组织中,轧辊心部存在少量网状碳化物,当轧辊心部氢的偏聚形成在晶界碳化物网等薄弱环节处,也可对裂纹的萌生和扩展发挥作用。

(6)在断辊心部裂纹源区发现多处自由面形貌,说明轧辊心部存在大量微小孔隙或疏松等原始缺陷,在诸多不利因素作用下,很容易成为裂纹萌生的源头。

由于该支承辊尺寸较大,其热处理后的残余内应力分布是热应力类型的,即表面受压应力,心部受拉应力。其残余热应力的主要特征之一就是心部轴向拉应力的数值比切向拉应力要大得多。由于在辊身心部所受轴向残余拉应力最大值区域内存在微小孔隙等薄弱环节,加上氢含量超标偏聚因素的影响,在较大内应力的作用下发生支承辊断裂现象。

5结论

此锻钢支承辊断裂是由于辊身心部内应力最大值区域内存在微小孔隙等薄弱环节、以及氢含量超标偏聚等因素综合作用的结果。

参考文献

[1]康大韬,叶国斌主编.大型锻件材料及热处理[M].北京:龙门书局,1998

[2]张志军, 刘志山. 70Cr3Mo锻钢支承辊断裂原因分析[J].金属热处理,2022(11)

作者简介:刘东海(1975.5-)男,高级工程师,学士学位 主要从事大型铸锻件热加工工艺技术工作

电话:13796343659 Email:13796343659@163.com

通讯地址:黑龙江省齐齐哈尔市富拉尔基区厂前路9号中国一重铸锻钢事业部

邮 编:161042