中车大连机车车辆有限公司 辽宁大连 116022

摘 要 本文从螺栓表面磁粉检测磁痕显示入手,通过宏观观察、金相显示分析及化学成分等多方面证明螺栓的可靠性,减少浪费。

关键词 磁粉探伤 聚磁 磁痕 金相

1 前言

近期,在对产品规格为M20*130螺栓磁粉探伤抽检时,发现部分螺栓轴部存在线状模样的磁痕显示。

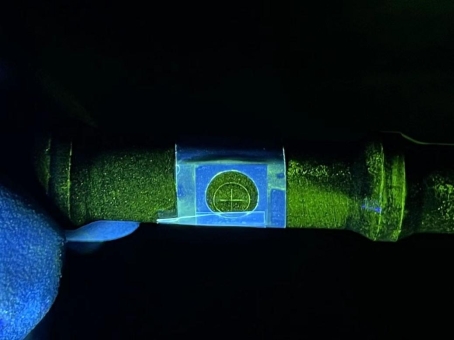

经核查发现螺栓磁痕显示均在光杆及非螺纹部位,如图1所示。

图1

图1

2 基本理论

磁粉探伤(MT)

磁粉探伤是在工件上外加一磁场,当磁力线通过完好的工件时,它是直线进行的。当有缺陷存在时,磁力线就会发生扰乱。利用被磁化的工件在其缺陷处形成漏磁场吸附磁粉显示缺陷的探伤方法。

设备:磁头,轭铁,线圈,电源及磁粉。某些应用中要有专用设备和紫外光源。

用途:探伤铁磁性材料和工件表面或近表面的裂纹、夹层、夹渣等,并能确定缺陷的位置、大小和形状。

优点:简单、操作方便,速度快,灵敏度高。

局限性:限于铁磁材料,探伤前必须清洁工件,涂层太厚会引起假显示,某些应用要求探伤后给工件退磁,难以确定缺陷深度,不适用于非铁磁性材料。

探伤作业过程

2.1探伤设备

螺栓探伤采用CJW-1000型磁粉探伤机。

2.2磁粉和磁悬液

2.2.1探伤采用:荧光磁悬液(配制)。

2.2.2 荧光磁粉颗粒度目数应≥320目。

2.2.3磁悬液配制: 采用煤油和变压器油作载液,先将荧光磁粉加入到少量的载液当中,充分搅拌均匀,再加入其余的载液即可,荧光磁悬液体积浓度为:0.1~0.6ml/100ml。

2.3 标准试片 探伤采用A1-15/50标准灵敏度试片。(如图1)

图2 A1-15/50试片

2.4 探伤方法及探伤灵敏度

2.4.1采用湿法连续法探伤;

2.4.2探伤灵敏度:A1-15/50标准试片显示清晰。

2.5 探伤时机

探伤应在机械加工工序之后进行。

2.6 表面要求

探伤部位表面不应有影响探伤操作、探伤灵敏度及对缺陷判断的油漆、锈蚀、油污、铁屑及其它杂物存在。

2.7 探伤部位

螺栓探伤部位为:全部外圆面(两端面除外)。

固定式磁粉探伤机磁化检验

打开设备电源,将“手动/自动” 转换开关置于自动档,调节电流大小,按“工作”键,对贴好标准试片的工件进行磁化,观察试片显示情况,圆形人工槽和十字沟槽部位聚粉磁痕,显示完整并清晰者为灵敏度合格。

2.8 预处理

2.8.1 清理工件需探伤的区域表面,使其达到第8条的要求,工件处理的范围必须大于探伤范围。

2.8.2 当探伤时,磁粉颜色和工件表面对比度低时,应在工件探伤区域表面喷涂反差增强剂,反差增强剂喷涂在探伤部位应薄而均匀,待反差增强剂完全干透后,再进行探伤。

2.8.3 磁化和施加磁悬液

固定式磁粉探伤机探伤,根据按设备说明书进行操作,对于轴类工件周向磁化电流为工件直径(单位:mm)的8-10倍;纵向磁化安匝数一般为45000D/L(其中D为工件直径、L为工件长度,单位均为mm)。上述数值仅作为参考,最终规范以A1-15/50型试片显示清晰为原则。

探伤前磁悬液应充分搅拌均匀,搅拌时间不得低于5分钟。

磁化前,工件探测表面必须充分湿润,磁悬液必须全面覆盖探测面。

探伤完毕后,应进行自动退磁,使用磁强计对螺栓剩磁进行测定,剩磁不大于3GS。

3 调查样品和外观

首先进行螺栓磁粉探伤灵敏度试验,磁悬液浓度为0.5ml/100ml,A1-15/50标准试片显示清晰如图3所示,灵敏度达到标准要求。

探伤灵敏度试验结束后,对M20*130高强螺栓进行磁粉探伤。

图3

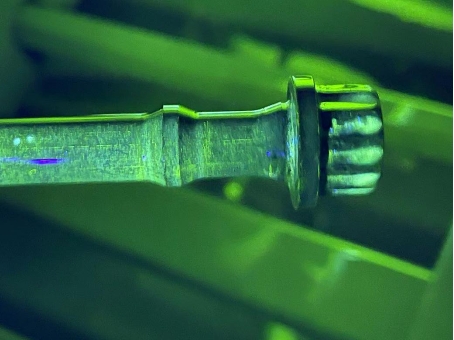

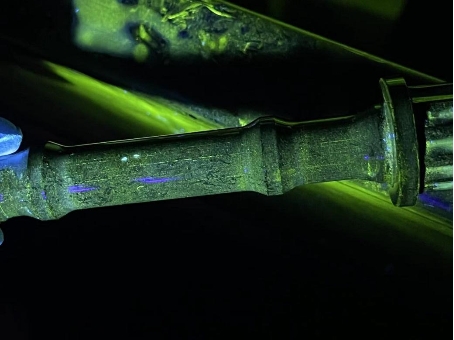

M20*130高强螺栓经磁粉探伤,表面存在磁粉聚集处,沿纵向分布,呈断续,部分螺栓磁痕延伸至头部。磁粉探伤存在磁痕的螺栓如图4、图6、图6所示。

图4

图5

图6

4 金相检测

为了更好的确认在磁粉探伤聚磁位置螺栓表面的形貌,实验员在2根M20*130高强螺栓聚磁位置,分别截取2段约15mm的试样,横向磨制并抛光后置于500X下观察。存在多条缺陷,均起始于螺栓表面,末端呈圆钝壮状,没有发现显著的脱碳组织领域,具体形貌如图7和图8所示。

图7

图8

5 化学成分

样品名称 | 材质 | 化学成分,% | ||||||||

C | Mn | Si | S | P | Cr | Mo | Cu | Ni | ||

螺栓 | SCW435 | 0.323 | 0.683 | 0.176 | 0.010 | 0.017 | 1.02 | 0.156 | 0.204 | 0.090 |

检测依据 | GB/T 4336-2016 | 检测仪器 | 直读光谱仪 | |||||||

6 工艺流程

该型号螺栓制造工艺如下:

1备料-2镦制-3热处理-4机加工-5滚丝-6磁粉探伤-7磷化-8验收。

经分析磁粉探伤过程中存在的聚磁现象可能会在生产制造过程中产生。

7 结论

经上述一系列检验后综合判断,本次磁粉探伤发现的线状磁痕,认为是深度为0.03~0.04mm的线材褶皱瑕疵或拉伸、锻造时候发生的刮擦瑕疵。比标准规定的容许瑕疵深度0.6mm浅。且从缺陷的底部没有因切割发生的锐利形状看,若是螺栓正常情况下使用,在使用上会发生问题的可能性非常小,判断可以正常使用。

参考文献

[1] TB/T 1618-2001 《机车车辆车轴超声检测》

[2] Q/CRRC J 4.3-2016 《无损检测材料 第3部分:超声波检测用探头

》

![]()