中石化胜利建设工程有限公司,山东省东营市,257000

摘要 本文依托阜溧高速公路建湖至兴化段S233分离式立体交叉主线上跨桥第2联钢箱梁步履式顶推施工,简要阐述该技术施工难点、顶推施工创新点、关键技术应用以及施工监控量测,对顶推施工技术措施进行了总结,实现了在不中断省道交通的情况下,安全、高效的完成钢箱梁顶推施工目标。

关键词 钢箱梁 步履式 顶推 应用

1 前言

阜溧高速公路建湖至兴化段JHX-YC2标S233分离式立体交叉主线上跨桥第2联上跨S233公路,上部结构设计钢箱梁,钢箱梁设计全长为129.5米,左幅跨径30+55+44.5米,右幅跨径44.5+55+30米,中间55米跨为过路跨,单幅梁重978吨,总重1956吨。钢箱梁下方所跨省道车流量较大,施工过程中不得封闭车道,不得有焊渣、杂物掉落影响省道行车安全,因此无法在道路上方进行钢箱梁吊装作业。为满足上述工况,该桥梁采用了钢箱梁步履式顶推施工技术。

2 技术难点

目前国内桥梁顶推施工常用的工艺是拖拉式顶推和步履式顶推,因拖拉式顶推各支点的受力难以均衡,存在较大的水平力,且顶推横向限位装置设置困难,效果难以保证。步履式顶推施工装置通过计算机控制和液压驱动来实现组合和顺序动作(顶升、平移、落梁和回程),保证结构可靠、受力均匀,减少钢箱梁因顶推造成的变形和内应力,施工效果较好,通过对比确定采用步履式顶推工艺。

1、该桥梁斜跨省道,交叉角度43°,每天的交通量较大,根据交管部门及业主要求,施工过程中不得封闭车道或阻断交通。

2、在固定工期内,该桥钢箱梁节段数量多,吊装单元多,施工工程量大,且受道路影响也较大,工期较紧张。

3、根据以往施工经验,当顶推施工支撑体受力复杂,特别是脱离支架尾部悬空和导梁跨前临时支墩承受的荷载很大,极易出现支墩沉降,带来安全隐患。

4、施工过程中设计计算模型、材料性能、施工进度、荷载和温度等不确定因素的影响,将导致成桥线形与内力状态偏离设计要求,有可能给桥梁施工安全、结构可靠性、行车条件和经济性等带来不同程度的影响。

3 技术创新点

3.1 钢箱梁顶推技术

根据钢箱梁的结构形式及现场拼装条件,过路跨钢箱梁采用步履式顶推施工,两侧边跨采用原位拼装个工艺,主线桥由小里程往大里程方向顶推,先拼装左幅顶推到位,后拼装右幅顶推到位,剩余的部分通过搭设支架采用原位拼装。单幅顶推采用7组支架和14台三向液压千斤顶,智能同步顶推,先将单幅55米跨钢箱梁与导梁拼焊完成,向大里程方向顶推约96米就位。

3.2 钢箱梁顶推计算机模拟

采用MIDAS/CIVIL 2020空间有限元程序进行验算,该桥计算时按空间理论仿真建模,模型离散为316个单元,248个节点,计算几何模型见下图所示:

图1 结构计算模型图

3.3 钢箱梁顶推监测技术

结合本桥的施工特点,对支架体系和顶推施工过程进行仿真计算,确保施工安全,主要包括以下技术内容:①支架预压试验的变形监测与分析。②钢箱梁构件制造线形复核。③顶推过程中,钢箱梁的轴线偏位监测。④顶推过程中,临时支墩的沉降监测。⑤顶推过程中,钢箱梁与导梁关键截面的挠度与应力变化监测。⑥顶推到位拆除滑动装置时,相邻支墩顶点高差监测。⑦落梁时,支墩顶的支反力监测。

4 施工关键技术

钢箱梁分为左右两幅,结构形式相同,先顶推左幅,再顶推右幅,55m钢梁一次顶推就位。先将钢主梁在临时支架上拼装完成,后架设连接钢导梁,钢导梁长45 m,根据钢箱梁顶推施工的需求,总共布设7组顶推支架,胎架最大间距为51m,分别编号为L1~L7和M1~M7,根据钢箱梁结构特点,采取在3#-6#墩之间拼装,向8#墩一侧进行顶推。顶推到位后,拆除前导梁,钢箱主梁顶推完成。

4.1 顶推设备

(1)顶推设备

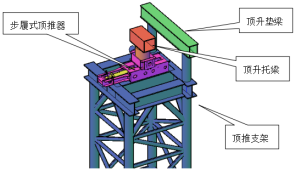

钢箱梁顶推采用步履式顶推设备,根据支撑的数量和施工流程,全桥共计投入14套液压三向千斤顶(考虑左右两幅周转使用)。顶推设备额定顶升能力:3000KN;顶升行程:200mm;额定推移能力:600KN;推移行程:300mm;水平纠偏:30mm。顶推设备布置在顶推支架的中心位置,用于钢箱梁的起顶、纵向推移以及侧向调整功能。步履式顶推系统主要包括基座(固定及顶推基座)、顶升液压缸、侧移液压缸、顶推液压缸等,通过计算机控制和液压驱动实现组合和顺序动作。

(2)顶推工作原理

步履式顶推工作原理是竖向顶升油缸顶起钢梁,水平顶推油缸完成向前推移,顶升油缸缩缸后落钢梁搁置于换手支墩上,千斤顶回油完成一个行程的顶推工作,顶推过程中是一个自平衡的顶推动作过程。

4.2 顶推体系

(1)顶推支架布置

根据钢箱梁顶推施工的需求,总共布设7组顶推支架,胎架最大间距为51m,分别编号为L1~L7和M1~M7,根据钢箱梁结构特点,采取在3#-6#墩之间拼装,向8#墩一侧进行顶推;先施工左幅支架,左幅安装完成后再进行右幅支架施工。

(2)顶推支架

顶推支架用于放置顶推器,承受顶推过程中钢箱梁自重荷载,根据布置图和受力分为两类,具体结构做法如下图所示。

①顶推支架一

顶推支架一采用格构式支架,尺寸为2m×2m,主肢为φ219×14的圆管,缀杆为槽φ121×5,材质均为Q355B。

图2顶推支架三维效果图

②顶推支架二

顶推支架二采用格构式支架,尺寸为2.5m×2.5m,主肢为φ325×16的圆管,缀杆为φ140×5,材质均为Q355B。

(3)顶推垫梁

顶推支架上部放置顶推器,顶推器上方设置顶升垫梁,垫梁与顶推器采用螺栓进行连接,垫梁上方设置垫板,钢箱梁放置在垫板上。

顶推垫梁根据支架的布置形式以及箱梁结构特点,分为两种,第一种适用于L1~L5轴线支架,截面选取HW 400x400x13x21,材质Q355B,中间加三个筋板;第二种适用于L6~L7轴线支架,截面选取HN 700x300x13x24,材质Q355B,两端加封为三腹板箱型结构。具体如下图所示:

图3 L1×L5顶推断面图

(4)顶推支架基础

顶推支架基础采用混凝土独立基础,按照基础大小分为两种形式,一类基础大小为5.5m×5.5m,厚度为500mm,用于L6、L7和M6、M7顶推支架;二类基础大小为4.5m×4.5m,厚度为500mm,用于L1~L5和M1~M5顶推支架。混凝土基础的持力层或路面地基承载力特征值不得少于200Kpa。混凝土基础浇筑前,换填表面0.5m厚的杂填土;开挖达到原土层以下,用压路机或者夯实机压实原有土质基层,基底夯实后采用优质土或渣土分层回填压实,如果现场实测地基承载力特征值小于200Kpa,应重新压实、重新实测。

(5)导梁结构

导梁能够减小顶推过程中箱梁的悬挑长度,保证顶推过程能够满足抗倾覆的需求,根据箱梁所跨越的S233公路宽度及顶推支架间距,该工程导梁长度为45m,采用两根变截面H型钢梁,两根梁之间设置联系桁架。

4.3 钢梁顶推

(1)顶推前准备工作

顶推设备安装完成后,连接好系统的油路及电路,进行调试以保证在手动、自动模式运行下,执行元件按设定的运动方式运行。联机调试时,启动泵站,选择手动运行模式,在主控台操作面板上执行元件伸缸或缩缸动作,检查其进行的动作是否正确,调节行程检测装置的检测元件,使检测装置的接触及检测正常。

系统手动试机完成后,选择自动模式系统,检查系统各千斤顶的动作协调性及同步性。如不满足要求,应认真查找原因,排除故障,待系统的动作完全协调后方表明系统调试正常合格。

(2)顶推过程控制

①在一切准备工作做完之后,且经过系统的、全面的检查无误后,现场顶推作业总指挥检查并发令后,才能正式进行顶推作业。

②在顶推过程中,注意观测设备系统的压力、荷载变化情况等,并认真做好记录工作。

③在顶推过程中,测量人员应通过钢卷尺配合测量各顶推点位移的准确数值,以辅助监控钢箱梁顶推过程的同步性。

④顶推过程中应密切注意临时支撑、顶推器、液压泵源系统、计算机控制系统、传感检测系统等的工作状态。

⑤通讯工具专人保管,确保信号畅通。

4、试顶推阶段

当顶推准备工作完成后,检查无异常,电气系统调试结束后,进行顶推作业。首先调节相应的泵站压力进行40%加载,开始顶推至所有顶推点顶推油缸推不动为止,检查是否有异常情况,确认无误后,继续进行理论值的60%、80%、90%及100%加载。若存在个别点无法移动,检查确认支撑架约束全部解除后,需与甲方技术人员沟通是否进一步加载,直至所有顶推点移位。在所有顶推点开始移动后,暂停顶推,全面检查各设备运行正常情况,确认一切正常后,继续进行顶推施工。

5、正式顶推阶段

试顶推阶段一切正常情况下开始正式顶推。在整个顶推过程中应随时检查:

(1)桥梁的跨度大,推移距离长。顶推时,通过预先在钢箱梁底部所标出的刻度来随时测量复核每一支座顶推的同步性。

(2)跟踪检查各顶升点状况。

(3)确保临时支撑以及钢箱梁永久支撑旁障碍物的随时清理。

6、顶推不同步调节

在实际工作中,绝对的同步是不存在的,所谓的同步控制是指控制钢结构所有顶推点的位移误差在要求的范围之内。该工程中安全不同步值取15mm,调节不同步值取10mm。即顶推点不同步值超出10mm时,系统停下,操作人员协同甲方检查各支撑点是否存在障碍,待情况明确后启动系统单点单动功能,直到所有顶推点不同步值在10mm以内继续顶推。在实际操作中,操作人员重点关注不同步值,如果发现顶推过程中某点的顶推不同步值有偏大趋势时,即可通过调节该顶推点对应泵站的流量来改变该顶推点的推移速度,使之向着有利于实现缩小不同步值的方向进行。简言之,如果不同步值小于10mm且有增大趋势时,必须通过调节泵流量改善不同步状况;如果不同步值大于10mm,则查明原因后采用单点动作实现控制。

7、导梁上墩

在软件中对导梁和主梁进行建模,计算出导梁在上墩前的最大下挠值,本项目的导梁下挠值为275mm,结合箱梁的竖曲线,在拼装导梁时,设置一个300mm的预上翘,降低导梁上墩难度。当导梁仍然无法顺利上墩时,通过增减顶推支墩垫梁及顶推装置上的垫块,使箱梁带动导梁端头上升或下降,从而顺利上墩。

8、导梁过墩

顶推过程中,导梁端部肯定会下挠,保证导梁前端能够顺利过墩,所以将导梁前端设计成台阶形式,台阶高400mm。

9、顶推到位

整体同步顶推至距离就位点相差200mm时,降低顶推速度,配合施工方测量所有顶推点的相对距离(相对于就位位置),然后根据结构的姿态确定相应的控制参数,一般的原则是相对距离大的点推移速度加快,相对距离小的点推移速度减慢,在动态的过程中使整个钢结构逐渐接近就位位移。由于整个推移过程的推移距离相差控制在10mm以内,所以各点的速度调节相差不会太大。

继续整体推移至距离就位位置相差15mm时暂停,再次配合施工方测量所有顶推点的相对距离,然后根据测量结果分组调节相应顶推点的推移速度,采取先到就位点截止的控制方式进行单独调节,直至所有顶推点达到要求值。

10、钢箱梁落梁

钢箱梁顶推到位以后,开始进行卸载,卸载采用移桥器竖向千斤顶进行卸载,换手墩设置在桥墩上。钢箱梁落梁前应做好以下工作:

(1)应准确测量钢箱梁的平面位置,确定钢箱梁的空间姿态。在整体成桥的线形测量检查时,要附安装和焊接过程中的测量检测数据,检查合格并有测量工程师签字确认后,将整体成桥的线形测量数据报监理公司审核确认,合格后方能进行卸载工作。

(2)根据根据施工模拟计算,得出各卸载点的反力,并根据相应的反力配置符合要求的卸载千斤顶及液压泵站。

(3)提前准备好卸载需要用到的材料,包括型钢、钢板等材料,如果在无法使用吊车的位置,还要准备好卷扬机、导链等的小型吊装设备。

(4)核实、检查标示点是否清楚,便于卸载过程中对点,确保钢箱梁能够准确就位。

4.4 施工监控

1、结构变形监测

本桥变形监测主要包括钢箱梁线形与变位监测、桥面系线形监测、主墩沉降监测。

(1)临时支墩顶变位监测

支墩顶变位包括支架本身与地基的非弹性变形、弹性变形,为验证支架结构安全,也为确保钢箱梁顶推的整个过程中主梁标高均满足目标值要求,施工单位应在支架拼装完成后应对其进行预压,消除其非弹性变形,同时获取钢箱梁支架的荷载-变位曲线,为监控方提供预抛值。钢箱梁顶推过程中,采用精密水准仪对支架顶沉降量进行观测。

(2)钢箱梁线形及变位监测

①钢箱梁的中线水平偏位监测

在顶推过程中,由于多种因素可能使钢箱梁偏位,施工中应实时观测,及时发现和纠偏,确保钢箱梁的轴线位置正确。采用全站仪观测钢箱梁主要节点的水平位移变化。

②钢箱梁与钢导梁挠度监测

在顶推过程中,采用精密水准仪观测钢箱梁与钢导梁主要节点的竖向位移变化,挠度观测点布置如图所示。

图4 钢箱梁与钢导梁纵桥向测点布置示意图

图5 钢导梁测点布置平面图

③相邻支墩顶点高差监测

顶推结束后,拆除支墩上的滑动装置时,梁体的各支点应均匀顶起,顶起时我单位将对各顶点的高差进行监测。

(3)桥面线形监测

顶推施工完成且JD4段箱梁吊装完成后,对桥面线形进行监测,桥面线形监测截面顺桥向位置设置在横梁轴线正上方,每截面横桥向设置三个点,采用精密水准仪对桥面标高进行测量。

2、应力监测

为掌握施工阶段钢箱梁、钢导梁等构件控制断面的应力状况,保证施工时桥梁的安全,同时也为了与设计理论值相比较,验证各项设计假定的合理性及设计的可靠性,须对该桥控制断面进行施工应力监测。为确保整个施工过程,应力测试元件的稳定性和完好性,本桥钢结构应力测试采用振弦式应变计进行测试,并采用JMZX-3001型综合测试仪读取元件数据。

根据钢箱梁顶推特点与理论计算,确定如图5.2.2-3~5.2.2-4所示的钢构件应力控制截面。在上、下弦杆及腹杆的控制截面顶底板表面布设振弦式表面式应变传感器(传感器均沿构件轴线方向布置),对其轴向应力进行测试。

图6顶推过程钢箱梁与钢导梁应变控制截面纵向布置图(单位:cm)

图7 钢箱梁截面应变测点布置图(单位:cm)

图8 钢导梁截面应变测点布置图(单位:cm)

3、支反力监测

落梁时,我单位将对支墩顶的支反力进行测试,主要观测方法为观测支墩顶部千斤顶的油压表读数。

4、温度观测

温度作用(包括日照温差、梁体均匀升降温等)对主梁的线形及受力都会产生很大影响,为了更准确地分析应变及标高测试数据,本次监控工作将对主梁的温度场进行监测。

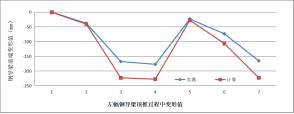

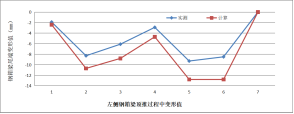

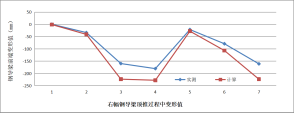

5、顶推过程变形控制成果

顶推施工过程中各部件位移进行了监测,监测数据见表。监测数据表明:各工况中,钢导梁与钢箱梁位移与理论值变化基本一致,且数据较接近,满足规范要求。

表1各工况下左幅钢导梁与钢箱梁位移实测值(单位:mm)

序号 | 施工工况 | 钢导梁前端 | 钢箱梁尾端 | ||

实测 | 计算 | 实测 | 计算 | ||

1 | 向前顶推7.4m,钢箱梁尾端即将离开临时支架L1 | -0.4 | -0.9 | -1.9 | -2.4 |

2 | 向前顶推22.4m,钢箱梁尾端即将离开临时支架L2。 | -37.9 | -40.8 | -8.3 | -10.7 |

3 | 向前顶推44.4m,钢箱梁尾端即将离开临时支架L3。 | -167.9 | -223.1 | -6.1 | -8.8 |

4 | 向前顶推47m,钢导梁前端即将到达7#立柱。 | -177.2 | -227.5 | -2.9 | -4.7 |

5 | 向前顶推64.4m,钢箱梁尾端即将离开临时支架L4。 | -23.6 | -27.8 | -9.3 | -12.8 |

6 | 向前顶推86.4m,钢箱梁尾端即将离开临时支架L5。 | -73.6 | -106.5 | -8.5 | -12.8 |

7 | 向前顶推92.5m,钢导梁前端即将到达8#立柱。 | -165.3 | -223.2 | 0 | 0 |

图9左幅钢导梁顶推过程中变形值图10左幅钢箱梁顶推过程中变形值

图11右幅钢导梁顶推过程中变形值图12右幅钢箱梁顶推过程中变形值

5 顶推施工技术措施

5.1顶推控制重点

1、根据工况的支点反力计算摩擦力并与油压表相验证。顶推水平力计算:顶推总水平力按重量的5%取。

2、位移观测:位移观测主要是钢箱梁的中线偏移和支撑架顶的水平、竖向位移,在顶推过程需及时调整。

3、施加顶推力:各支撑架顶推力的大小是根据摩阻力的大小调节,并通过油表来反应,选用精度较高的油表。千斤顶、油表使用之前进行标定。

4、顶推系统使用前应按照操作流程进行调试与试验。

5、每次顶推,必须对顶推的钢箱梁中线进行测量,并控制在允许范围以内;如出现偏差,则需要立即调整。

6、顶推过程中若发现顶推力骤升,应及时停止并检查原因。

7、顶推时,应派专人检查导梁及钢箱梁,如果导梁构件有变形、导梁与箱梁连接处有变形或局部变形等情况发生时,应立即停止顶推,进行分析处理。

8、注意顶推过程中顶升力、平移力、下降力的变化。

9、顶推到最后阶段时要特别注意钢箱梁是否到达设计位置。

10、最后一次顶推时应采用小行程点动,以便纠偏及纵移到位。

5.2顶推施工主要控制措施

1、轴线控制

在钢箱梁顶推过程中,包括钢箱梁两侧项推不同步在内的多种因素可能会造成桥梁轴线偏离理论位置,影响桥梁的水平线形。因此,为了控制钢箱梁在顶推过程中的轴线始终处于规定范围,导向纠偏十分重要。

(1)在施工过程要保证顶推同步,顶推千斤顶施力分辨率要高,以保证各墩及墩两侧顶推点上施力大小一致。顶推过程中要对桥梁轴线偏位进行实时观测,如发现有过大偏差,可通过调整移桥设备的侧向调整液压缸等措施实现纠偏。

(2)在钢箱梁定位安装时,还要对钢箱梁的轴线偏位进行观测,控制每段箱梁尾端与待安装分段之间的局部轴线偏差以及钢箱梁的整体线形,保证其轴线偏位在容许范围之内。

2、同步顶推保证措施

在顶推过程中虽然不能保证摩擦力达到一致,但可通过千斤顶的同步来保证顶推力的一致来减小结构偏转的不利情况的发生。

当顶升千斤活塞伸出将主梁顶起后,顶推千斤活塞伸出将梁顶推前移,此过程需进行位移同步控制、压力均衡控制、横向调节控制。主控台除了控制所有支撑架上顶推千斤顶的统一动作之外,还必须保证所有顶推千斤顶每行程的同步。

其控制策略为:同一支撑架上的水平顶推千斤顶中以其中一台顶为主动点,以一定速度伸缸,其余水平顶为随动点并与其比较,每台顶与其的位移量差控制在设定值以内,若某台顶伸缸较快,则减小相应的比例阀的流量,反之,则增大相应比例阀的流量。

不同支撑架上水平顶推千斤顶的同步控制方式为:以某一支撑架上的其中一台顶为主动点,其余支撑架的同一轴线上的顶与之比较,若某台顶伸缸较快,则减小相应的比例阀的流量,反之,则增大相应比例阀的流量,从而实现所有水平顶推顶的同步。此过程同步精度各支撑架之间可控制在5mm之内,同支撑架两侧可控制在1mm之内。顶推千斤顶缩缸则无需同步控制。

3、纠偏措施

钢箱梁顶进时,测量人员要利用全站仪跟踪监测各支墩的偏位及箱梁轴线位置。当轴线偏移时,应及时调整,以保证各墩顶的偏位均在设计要求范围之内。若需要侧向调整,则启动侧移液压缸,侧推顶推块,将钢箱梁的水平位置调整到允许范围内,实现纠偏功能。

必须注意的是,纠偏一定要在顶推过程中进行,不得在静止中进行。临时墩顶的水平位移观测非常重要,必须做到从施力开始到梁体开始移动连续观测,一旦位移过大或者钢箱梁出现“爬行"现象,则应立即暂停,重新调整各顶升点的荷载分布。

4、累计误差的控制

在钢箱梁平移过程中,主控台通过计算每个受力点水平顶推千斤顶移动的总位移,并用最大位移量减去最小位移量得出累计误差,若累计误差超出要求时则停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差。若通过全站仪监测到累计误差超出要求时亦停止“自动”模式进入“手动”模式,单独调节某一侧油缸动作以纠正误差。

5、温度控制

在桥梁施工控制中,温度的影响是不可忽视的,温度变化直接影响到钢箱梁的变形和内力。

温度影响分为两类,一类是季节温差,一类是昼夜温差。在施工阶段,昼夜温差的变化对钢箱梁标高的影响很大,施工控制中一般是通过选择合适的温度测量标高测量,合理确定安装时间。

6 结尾

大节段钢箱梁步履式顶推技术在该工程钢箱梁安装施工中成功应用,实现了在不中断省道交通的情况下安全、高效的完成了顶推施工,经检测钢箱梁各项指标均符合设计和规范要求,得到业主及专家的一致认可,赢得了较好的声誉。该技术与传统的吊装工艺比虽然增加了安装成本,但是节约了工装材料以及吊装作业期间省道的安全措施费用、导改费用等,经测算,顶推可节约成本约施工成本30万元,效益显著。通过理论化技术研究结合该工程施工经验,形成切实可行的施工技术,后期将此技术应用更多实际工程中。

参考文献

[1]S233分离式立体交叉主线上跨桥钢箱梁安装专项施工方案

[2]S233分离式立体交叉主线上跨桥钢箱梁监控方案及监控报告

1