广州特种承压设备检测研究院 510000

摘要:未焊透是工业管道焊接过程中常见的缺陷之一,缺陷减小了管道的有效截面面积,降低了管道所能承受荷载的能力。在管道的定期检验过程中,当检测发现焊接接头存在未焊透的超标缺陷时,对于材料为20钢、Q345或者奥氏体不锈钢的管道,依据TSG D7005的规定,应按照局部减薄进行评定。评定过程仅仅考虑缺陷的尺寸,而未考虑缺陷所处位置。管道上不同位置的应力不同,即使相同的缺陷,在应力较大处危险性相对较大。本文将应用ansys软件,对未焊透缺陷在管道上的较危险位置进行分析,引导关于焊缝合理布置的思考。

关键词:ansys、管道、未焊透、应力

前言:工业管道属于《特种设备目录》中的压力管道,因管道中输送的介质存在毒性、腐蚀性或者火灾危险性等,且管道内存在一定的压力,一旦管道密封失效或者强度失效,往往导致人员伤亡和财产损失以及影响正常工业生产等事故的发生。为了保障工业管道的充分安全使用,根据《中华人民共和国特种设备安全法》,需对工业管道进行定期检验,检验的项目以宏观检验、壁厚测定和安全附件的检验为主,必要时应进行表面缺陷检测、埋藏缺陷检测、材质分析、耐压强度校核等。管道在焊接过程中,由于焊接工艺或焊工水平问题,在进行埋藏缺陷检测时,常检测到管道的焊接件头存在超标的未焊透缺陷。

未焊透指母材金属未熔化,焊缝金属没有进入接头根部的现象。根据未焊透产生的部位,可分为根部未焊透、边缘未焊透、中间未焊透和层间未焊透等。未焊透是一种比较常见且比较严重的焊接缺陷,它减小了焊缝的有效截面积,使得焊缝的强度降低,另外,它导致了结构尺寸的突变而引起应力集中,局部应力较大。产生未焊透的原因有:焊接坡口钝边过大,坡口角度太小,装配间隙太小;焊接电流过小,焊接速度太快,使熔深浅,边缘未充分熔化;焊条角度不正确,电弧偏吹,使电弧热量偏于焊件一侧;层间或母材边缘的铁锈或氧化皮及油污等未清理干净;焊接电流过大,使后半根焊条发红而造成熔化太快,造成焊件边缘尚未充分熔化,焊条的熔化金属已覆盖上去。防范措施:正确选用坡口形式和保证装配间隙;正确选用焊接电流和焊接速度;认真操作,防止焊偏,注意调整焊条角度,使熔化金属与基本金属充分熔合。

工业管道在定期检验过程中,需对焊接接头进行埋藏缺陷检测,当发现未焊透缺陷时,依据TSG D7005的规定,对于材料为20钢、Q345或者奥氏体不锈钢的管道,未焊透的超标缺陷按照局部减薄的要求进行评定。

对某企业的蒸汽管道进行定期检验,管道规格为φ273×12mm,材质为20钢,设计压力为3.6MPa,实际工作压力为3.2MPa,设计温度为450℃,实际工作温度为390℃,管道介质为蒸汽。安装完成后的第三年进行首次定期检验,对管道的焊接件接头进行射线检测抽查时,发现存在整圈未焊透的超标缺陷缺陷,深度为1.5mm,对焊接接头附近管道进行壁厚测定,厚度T=11mm。

根据TSG D7005相关规定,应对管道未焊透超标缺陷进行安全状况等级评定:

经查表GB/T20801附录A表A.1,20钢的屈服应力为![]()

管道腐蚀速率为![]()

下次定期检验周期为6年,缺陷附近有效厚度为![]()

管道的极限压力为

![]()

管道工作压力![]()

管道评为2级所允许的局部减薄深度的最大值![]()

管道评为3级所允许的局部减薄深度的最大值![]()

管道未焊透超标缺陷的深度为1.5mm,因此该缺陷可以评定为2级,可以不进行返修处理。

3.未焊透缺陷危险程度与位置相关性分析

上述评定的过程中,我们仅根据未焊透缺陷的尺寸进行计算,不论缺陷位于什么位置,并不影响安全评定的结果。然而,未焊透缺陷在结构上的位置不同,所处的应力环境不同,危险性也不同。本节将应用ansys软件,对未焊透缺陷的危险程度与在管道上所处位置的关系进行简要分析。

3.1ANSYS简介

ANSYS软件是美国ANSYS公司研制的大型通用有限元分析软件,是世界范围内增长最快的计算机辅助工程软件,能与多数计算机辅助设计软件接口,实现数据的共享和交换。是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。

3.2管道应力分析

某管道,规格为φ600×16mm,管材为20钢,工作压力为1.1MPa,管道外包覆有厚100mm的石棉层,石棉密度为2500kg/m3,钢管的密度为7800kg/m3,钢材的弹性模量为210GPa,两支座间的距离为6m,支座A为固定支座,支座B为滑动支座。选用管单元PIPE16建立有限元模型,对管段进行应力分析。

图1 管道变形图

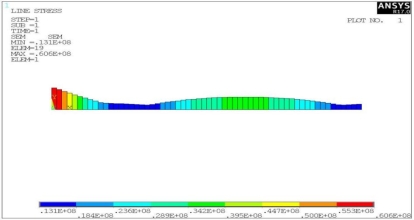

图2 各单元最大等效应力

管道在自重及外载荷的作用下,会发生变形,如图1所示。同时,管道内会产生应力,管道有限元模型各单元最大等效应力如图2所示。管道不同位置应力不同,在固定支座A位置产生最大等效应力,为60.6MPa,在滑动支座B位置附件存在较小的等效应力,为13.1MPa,管道中间部位的等效应力为34.2MPa。

未焊透缺陷的存在,减小了管道的有效截面面积,降低了管道所能承受荷载的能力。当未焊透缺陷尺寸相同时,因固定支座附近的等效应力较大,缺陷位于固定支座附近时相较于位于滑动支座附近时的失效风险更大。缺陷不可完全避免,在管道安装布置焊缝时,焊缝应尽量避开高应力区。

4.总结

管道焊接缺陷影响管道的安全使用。为避免焊接缺陷的产生,焊接操作人员应持证上岗,在施工前应根据合格的焊接工艺评定报告制定指导焊接作业的焊接工艺卡,并严格按焊接工艺卡施焊。为降低缺陷的影响,应合理布置焊缝的位置。为更精确的对未焊透缺陷进行安全评估,可以考虑用有限元的分析方法,对含缺陷管道进行建模、应力分析和强度校核。

参考文献:

[1]赵卫雄.影响压力管道安装焊接质量的原因及其控制措施[J].化工管理,2021(21):30-31.

[2]史俊杰,李俊哲.基于Ansys的含未焊透缺陷管道剩余寿命分析[J].工业安全与环保,2017(043)005:72-75.

[3]杨永生. 含未焊透缺陷压力管道的极限载荷研究[D]. 北京化工大学, 1998.