中航西安飞机工业集团股份有限公司

【内容摘要】本文通过对一起因油量表指示系统故障导致飞机机翼油箱输油异常的典型故障进行分析,故障排除并进行验证。以供同等专业工作人员参考。

关键词 机翼油箱 指示系统 故障分析

0 引言

飞机燃油系统是用来储存机上需要燃油,并在飞机一切可能的飞行状态和工作条件下,向发动机不间断地供给燃油,同时平衡飞机重心在规定的范围内,保证发动机工作正常。飞机燃油系统一旦出现故障,将直接影响飞机的飞行性能,甚至会使飞机失去动力,导致事故的发生。

1 机翼油箱输油工作原理

某飞机的机翼油箱作为辅助油箱,用于为增加飞机的航程而安装在机翼翼盒内以供额外燃油。飞机飞行过程中在发动机工作过程中,消耗油箱组中的燃油则通过2台电动双面泵在一切飞行状态及工作条件下以足够的压力和流量向飞机发动机供油;机翼油箱则通过输油分系统向消耗油箱内输送燃油,机翼油箱采用增压方式将燃油输往消耗油箱组,当发动机工作时,油箱增压系统将引自经空调系统散热处理后的增压气体接入油箱进行增压,当油箱内增压值达到要求后,在消耗油箱组中的液面控制器控制下,机翼油箱按既定的耗油顺序进行输油。

![]()

![]()

![]()

![]()

![]()

![]()

图1 输油系统工作示意图

某飞机燃油测量系统为电容式燃油油量测量系统,在燃油系统工时燃油箱中的油量通过安装在油箱中的油量表传感器,根据油箱内油量的变化转化为电容量的变化,利用L、C电桥测量原理,将电容量的变化转化变成电压信号输出,该信号经放大后输出并通过座舱内油量指示器指针以刻度盘形式进行指示。

2故障现象及原因分析

2.1 故障描述

某飞机在飞行中出现左机翼油箱、右机翼油箱在输油过程差值大。飞机返回地面后,地面输油试验验证左翼油箱输油比右翼油箱输油慢,最大差值超出技术指标要求,最终左右机翼油箱中燃油均可输尽。故障复现,即出现输油过程不平衡故障。左右机翼油箱输油时差值大会造成飞机重心偏离,可能导致飞机做机动动作时发生危险。

2.2 故障分析

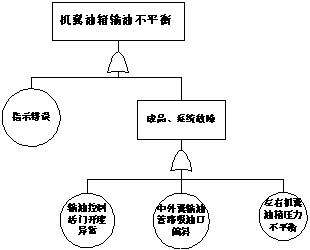

结合机翼油箱输油工作原理,对影响机翼油箱输油差值大的因素分析如下,见图2。

图2 影响左右机翼输油不平衡因素树状图

(1)指示错误

在左、右机翼油箱中,各安装有3根油量表传感器,若其中任一油量表传感器出现故障,则可能出现输油过程中机翼油箱油量指示值偏离实际值的情况,造成输油异常的假象。

(2) 左右机翼油箱压力不平衡

机翼油箱采用增压方式输油,源自同一根增压管路经对称分流为两路后向左右机翼油箱进行增压,油箱内增压压力大小决定输油快慢,若左、右机翼油箱的增压管路异常或油箱漏气导致左右油箱增压压力不平衡,则造成输油不平衡。

(3) 输油控制活门开度异常

在左右机翼中央翼、中外翼对称装配有4个输油控制活门,当输油控制活门打开的开度差异较大,则会导致左右机翼油箱输油差值大;同时输油过程中,若一侧中央翼输油控制活门输油完后关闭不严,则会导致油箱漏气泄压,造成左右压力不平衡,导致故障。

(4) 中外翼输油管路吸油口偏斜

为保证机翼油箱内燃油油可以正常输尽,在左、右中外翼油箱内的输油管路末端设置的吸油口,吸油口的安装有一定的位置要求(与油箱下壁板间隙、安装角度),若在装配过程中将吸油口安装偏斜,则会导致单位时间内进入左、右机翼油箱输油管路中的燃油流量出现差异,导致输油不一致故障。

3 故障排查及验证

3.1油箱增压压力排查

在飞机返回地面后,地面压力加油过程中,未发现油量指示系统有明显异常情况。在地面输油验证故障时利用油箱压力检测装置检查机翼油箱压力,发现输油过程中左、右机翼油箱压力基本一致且均稳定在正常值范围内,排除增压压力不一致因素。

3.2 机翼油箱输油控制活门排查

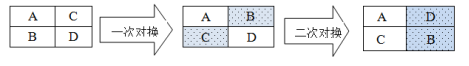

结合油量表显示无明显异常情况,则通过活门对换方式(见图3)对左、右机翼油箱输油控制活门输油速率匹配排查并进行输油验证。

A-左中央翼控制活门 B-左中外翼控制活门 C-右中央控制活门 D-右中外翼控制活门

图3 机翼输油控制活门对换方式示意图

经先后两次左右机翼油箱输油控制活门安装位置进行对换,及输油验证,两次左右机翼油箱的输油差值与故障时差值基本一致。试验结果表明,对换活门安装位置对改善机翼油箱输油不平衡的效果不明显。考虑到加、放燃油过程中,油量表指示无明显变化,故进一步排查燃油管路吸油口。

3.3 中外翼输油管路吸油口安装位置排查

通过孔探方式对左、右中外翼油箱输油管路的吸油口与机翼整体油箱下壁板安装间隙进行检查,经检查左右中央翼油箱输油管路的吸油口安装无偏斜、与下侧壁板间隙均正常。排除油箱中输油管路吸油口安装偏斜、间隙不一致对机翼油箱输油平衡性影响。

3.4 油量指示系统排查

为直观检测油量指示系统的正确性,通过重力加油方式进行验证。在机翼油箱空油的状态下,采用以重力加油方式对左、右机翼油箱加入相同的油量(见表1),并对比加油量与座舱油量表指示值是否一致性,判断油量表指示系统是否工作正常。

表1 机翼油箱重力加油试验统计表

加 油 量/kg | 78 | 156 | 234 | 312 | 390 | 468 | 624 | 780 |

左 翼 指 示/ kg | 69 | 155 | 224 | 372 | 449 | 511 | 666 | 821 |

右 翼 指 示/ kg | 0 | 0 | 7 | 77 | 201 | 310 | 589 | 775 |

左右翼差值/ kg | 69 | 155 | 217 | 295 | 248 | 201 | 77 | 46 |

试验结果显示右机翼油箱油量表在0~700kg区域指示与实际值偏离大,初步判断负责此区间油量测量的传感器故障,经上机检测发现对此部位的油量表传感器电容无指示,即传感器故障。

3.5 故障排除验证

更换传感器并对油箱重新进行“零位”、“满位”校准后,地面加油通过油量表观察左、右机翼油箱油量指示变化趋势正常。经地面输油验证,左右机翼油箱输油过程中差值极大缩小,考虑管路、输油活门等影响因素,此差值远远优于设计指标范围要求,故障排除。

4结束语

通过本次机翼油箱输油过程中不平衡故障的排除,有以下几点体会供同行及相关工作者参考。

基于本型机机翼油箱输油工作原理分析,影响机翼油箱输油不平衡的主要因素为增压压力、输油控制活门、输油管路吸油口安装位置、油量表传感器。在故障排除中,针对输油过程中出现不平衡但油可输完的情况,则可参考以下经验排查:

1、是否由于输油活门开度差异造成输油速率不匹配的判定:以输油控制活门控制区域油量界限值为参考,以上为中央翼、中外翼输油活门同时工作,以下为中外翼输油活门单独工作。通过观察油量表指示及左、右机翼油箱油量的差值变化,判断机翼油箱输油活门是否存在故障。

2、是否由于机翼输油管路(吸油口)安装差异导致不平衡,可通过输油时间长短进行判断:若左右机翼油箱输油差值较大且在油箱后1/3油量区域输油时间长(与正常输油时间),则输油慢的一侧很可能为输油管路安装误差导致,着应重对管路吸油口安装位置排查。

3、是否因油量表指示曲线不准确的判断:可采用重力加油的方式,通过对比油箱实际加油量与油量表指示的差异,判断油量表指示曲线是否正常,若异常则进一步排查传感器及线路等因素。

参考文献

[1]马建铎,陈群志,田中笑,某系列飞机机翼油箱输油系统故障分析[J].装备环境工程,2008(10):65-67