中国石油大连石化

摘 要:基于二蒸馏工艺流程和换热器数据表等设计资料,以及标定报告和集散控制系统(DCS)采集的装置运行状况,应用Aspen Plus软件进行流程模拟。绘制出冷热流股组合曲线和总组合曲线,分析诊断出装置换热过程中存在的问题,并提出初步技术改造思路。并应用夹点技术提出两套热回收改进方案。最后根据设计经验对中段回流取热操作参数进行了分析。

关键词:回收能量 Aspen Plus 换热网络 夹点技术

1 前言

能源是国民经济的基础,而节能在能源供需平衡过程中起着重要作用,因此节能减排已经成为是我国一项重要的和长期的能源政策。石油和化学工业是传统的高耗能行业。炼油石化产业面临原油资源短缺、原油劣质化以及生产过程的“三废”排放的严峻挑战。改善石油、化工过程的热能回收,对完成我国节能减排主要目标,实现经济又好又快发展,提高石化企业经济效益具有重大意义。本文通过实现冷热物流间的换热,合理地匹配冷热负荷,以回收能量和减少公用工程的消耗,对炼油厂的节能减排至关重要。针对二蒸馏装置的用能特点,实现换热网络的节能优化。

2 装置用能分析

基于二蒸馏装置工艺流程和换热器数据表等设计资料,以及标定报告和集散控制系统(DCS)采集的装置运行状况,应用Aspen Plus软件进行流程模拟,

结合现场工艺流程,根据冷热公用工程负荷,取最小传热温差为25.15℃,在温焓(T-H)图上绘制冷、热流股组合曲线如下:

图1 组合曲线(Composite Curves)

观察温焓图-冷热流股组合曲线(CC)可知,在二蒸馏的操作过程中,冷、热端夹点温度分别为260.9℃和286.0℃。由夹点温度可知,回收286.0℃以上的热流股热量,对于炉前终温的提升有明显效果,应将其尽量用于高温位流股的匹配换热,即蒸底油预热流程【2】。

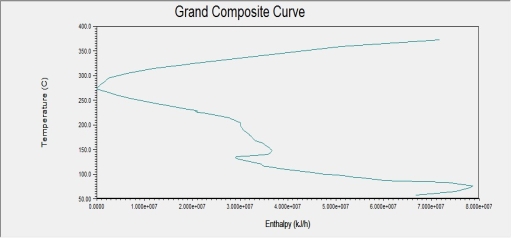

为了直观反映公用工程和热回收响应,在温焓(T-H)图上绘制冷、热流股总组合曲线如下:

图2 总组合曲线(Grand Composite Curve)

继续观察总组合曲线(GCC)可知,在整个原油预热过程中,由于原油入常压塔前需加热到360℃,因此,在夹点上方需要由常压炉补充高温热量;在夹点下方,140℃-220℃及60-90℃之间存在两个热袋【3】。

3 问题诊断及技改要点

根据温焓图组合曲线及总组合曲线分析,诊断出该装置换热过程中存在如下问题,并提出初步技术改造思路如下:

①发生蒸汽热源回收利用

由原设计工艺及现场工况数据,减一中和常二线热流股,其温位分别为267℃和239℃,均用于发生1.0MPa蒸汽,而在实际生产过程中,在满足减压塔真空系统,即蒸汽喷射泵需求之外,仍有1/3剩余蒸汽外送。考虑到蒸汽加热为二次能源,在发生蒸汽的过程中,存在有效能损失,且蒸汽喷射泵能效较低,因此,在实际技改过程中,应充分利用减一中,常二线热流股热量,用于原油预热过程中,以期提高原油炉前预热终温,最终降低常压炉负荷。

②冷热流股合理梯级匹配

由原设计工艺及现场工况数据,脱后原油换热采用两路并联换热,一线换热终温为227℃,二线换热终温为207℃,二者温差为20℃,这将导致换热后流股混合时损失较大有效能,对后续换热存在不良影响。究其原因是原设计的换热流程中,每一路换热整体都没有遵循梯级匹配换热原则,如一线换热中原油-常三线(I)换热器热流股温位为294℃,应将其置于后续的换热流程中,而不应直接与149℃原油进行换热,这将导致高热低用,低温位热流股的热量无法回收,同理,原油-减二线换热器E213、原油-减四线油(I)换热器E217也应合理匹配换热。

③蒸底油换热流程优化

由原设计工艺及现场工况数据,及脱后原油的换热流程分析,其中高于280℃的高温热流股,可以置于蒸底油换热流程中,而蒸底油换热流程中低于280℃的高温流股,可以置于脱后原油换热流程中,其温位接近的高温流股串、并联结构需要相应调整,从而使得换热流程更加合理,换热温差分布均匀,换热效果得到明显改善。

4 最小设备改动方案

由于常四线和减四线温度分别为337℃和334℃,在原换热流程中,有明显穿越夹点现象发生,因此,将上述两个高温流股重新按照夹点设计进行匹配,新增常四线/蒸底油换热器和减四线/蒸底油换热器;又考虑到,将上述两个高温流股,从脱后原油换热流程置换出来,需要在脱后原油换热流程中补充相应热量,因此,新增一台常二线/脱后原油换热器;此外,为平衡蒸底油换热过程中两个并联支路的换热终温,新增减一中/蒸底油换热器,两并联支路换热终温分别为311℃及309℃。需要说明,上述新增换热器可由原有流程,通过换热负荷与面积调整,最终根据设备核算利旧实现。

在上述技改条件下,发生1.0MPa蒸汽热负荷减少2371kw,即蒸汽发生量降低50.61%;常压炉前原油换热终温由304℃升至310.2℃,相应降低常压炉热负荷11.43%,即节能强度2800kw,按开工8400h/a计算,共节省标油2030t/a,综合能耗降低0.28kgEO/t,热回收率达到74.3%。

5 最大热回收方案

在充分利用常四线、减四线等高温热源的基础上,将用于发生1.0MPa蒸汽的热量,尽量用于原油换热流程中,并将存在能量穿越夹点的换热器,如减渣一线/蒸底油、减三线/蒸底油、减渣二线/蒸底油、常三线/脱后原油,均按照夹点设计原则,重新匹配换热,得到最大热回收方案。

在上述技改条件下,系统不再产生1.0MPa蒸汽,所需蒸汽全部由管网外采;常压炉前原油换热终温由304℃升至313℃,相应降低常压炉热负荷16.04%,即节能强度3930kw,按开工8400h/a计算,共节省标油2838t/a,综合能耗降低0.35kgEO/t,热回收率达到77.2%【4】。

参考文献

[1]中国石油大连石化公司《450万常减压蒸馏装置操作规程》2013.7.

[2]Linnhoff.B et.al,Computers Chem.Eng,1990,14:729-750.

[3]Dong H G et.al,Chem.Eng.Res.Desing,2008,86:299-309.

[4]炼油厂低温余热利用与低温湿气发电设计[R].全国热工节能减排技术交流会,2008.

[5]张德姜,赵勇.石油化工工艺管道设计与安装[M].中国石化出版社,2002.

1