一重集团天津重工有限公司,天津市,300302

摘要:支重轮是履带行走装置完成既定功能的关键一环,整机重量和挖掘作用力通过履带架分散到各个支重轮上。支重轮主要是挖掘机、推土机等链轮式驱动机械设备中底盘中主要部件,也是链轮设备几大易损件之一,常规装机中该部件的质保期限为售后1.5年或使用1年时间,说明该件极易损坏。

基于开发前沿产品的要求和市场需求,既能满足新产品的开发和市场产品扩展,同时具备开发新型锻压机开发和实验样机等比实验的功能,可以在开发锻件产品的同时扩展到锻压设备的开发和销售。

多向模锻是在多向模锻油压机上进行分模模锻的一种精密锻造技术,其变形以挤压为主。多向双动多功能油压机应用了多向模锻技术,适用的产品范围非常广泛,多向模锻油压机就是其中的一种设备,此设备以阀类、盘类、曲轴类零件为主攻产品,其中支重轮是具有代表性产品。

1.多向模锻油压机的主要结构

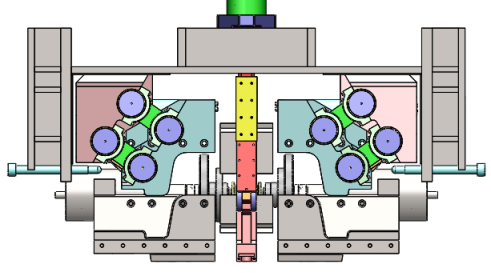

该设备的主要由机身、活动梁、移动工作台、纵向送料装置、锁模机构、上模箱、下模箱、支重轮模具等部分组成。上下模箱合模后组成肘杆机构,支重轮成型的上模和下模分别安装在锁模机构的弯曲上模座和纵向移动机构的弯曲下模座内,支重轮水平镦粗外冲头和穿孔内冲头安装在下模箱内,穿孔内冲头采用独立油缸,单独动作。

2.多向模锻油压机的工作原理

设备运行时,主油缸推动活动梁向下移动,同时锁模机构主油缸推动上模向下运动,上、下模具合模后组成支重轮成型腔,上、下模箱合模后组成肘杆增力机构,将活动梁的下行运动转换为水平镦粗冲头的水平运动,并将活动梁下行的垂直力转换成支重轮水平镦粗力,从而完成支重轮的成型过程。由于活动梁、锁模机构和冲孔分别由单独的油缸控制,所以可以自由的调节镦粗和冲孔工艺。

3.镦锻油压机主要性能指标

3.1垂直压力5.8MN,水平镦锻力(两侧)2X30MN。

3.2双肘杆机构增力系数:>5。

3.3左右镦锻滑块行程同步精度:<0.5 mm。

3.4坯料轴向强力定位偏差:< 2 mm。

3.5镦锻模块与弯曲模块行程匹配精度:<0.5 mm

4.设备主要成型部分主要结构及分析

镦锻油压机是利用肘杆增力的原理而设计开发的一种立式专用镦锻液压机,肘杆机构将垂直力转换为水平力,在加压过程中,随着肘杆角度的不断减小,水平镦粗力不断增加,符合塑性变形规律。

由平衡方程式

可知:

![]()

显然![]() 与水平镦粗力

与水平镦粗力![]() 互为作用力与反作用力,即

互为作用力与反作用力,即![]() ,

,

且![]() ,所以有

,所以有![]()

显然,由上式可知,在NTR法的镦锻过程中,

水平镦粗力![]() 是随着

是随着![]() 角的增大而增大的。

角的增大而增大的。

5.支重轮轮体成型工艺

支重轮在履带式挖掘机中起着重要的配件作用,用以把挖掘机重量转移至地面,承受载荷大:常在灰尘里,有时泡在泥水中,工作条件差。为此,设计了一种具有良好抗磨性能的新型液支重轮轮体,该设备采用了特殊的橡胶材质制成的轮体,使其具备了较好的耐磨特性。支重轮轮体为两块锻造半体经装配焊接而成,能够得到优良的内部材料纤维流动分布结构。其工艺是采用液压成形技术,使模具一次成型。它的原始工艺为在电液锤上进行胎模锻生产。由于支重轮轮体模锻时变形量较大,模具工作条件较差,职工劳动强度大,且模具寿命短、维修困难,严重地影响了经济效益和安全生产。随生产批次增多,原工艺方案不能适应生产需要。为了提高生产率和产品质量,必须对支重轮轮体工艺加以改进。为此,确定了模锻工艺的生产工艺。本文介绍一种新型支重轮轮体,它具有结构简单、操作方便和成本低廉等特点。它的工艺流程是:带锯床锯切下料一空气锤预锻一摩擦压力机终锻一曲柄压力机落飞边一冲床冲孔,上图为支重轮轮体成型工艺的具体流程。

支重轮轮体采用整体锻造工艺,通过模具将其制成一个具有一定形状的毛坯后进行锻压成型,最后得到所需尺寸的产品。锻件预锻仅为单纯镦粗,无须制作专用预锻模块。由于模具型腔是一个整体结构,因此采用了先成形上模后成形下模的工艺方案,才能确保锻件质量,保证模锻件可以脱离模腔,分型面选自最大外径中段;为使锻模能顺利脱模,采用了分瓣结构形式,并设置有导向块与之相配合。

6.应用多向模锻油压机整体锻造轮体

当前支重轮采用分半式锻压后组焊而成,存在材料选择、耐磨性和可焊性的难题,势必选择一个最佳结果。如右图所示,我们应用多向模锻油压机开发的整体锻造支重轮很容易解决这些难题,并且能够大大提高支重轮的使用寿命,会有很好的经济效益。