(中铁四局集团第一工程有限公司,安徽合肥 230001)

摘要:围堰施工是桥梁水中基础建设的关键环节。本文结合临淮关淮河特大桥主桥主墩钢围堰施工项目,详细阐述了双壁钢围堰施工关键技术。双壁钢围堰施工利用现有的栈桥平台进行钢围堰的拼装和下放工作。

在钢护筒外侧焊接牛腿,搭设钢围堰拼装平台,再使用下放系统下放节段围堰。双壁钢围堰分三节,单壁围堰一节,依次接长下放。下放过程中,采用灌注壁仓混凝土和吸泥开挖的方式辅助下沉,围堰下沉开挖到位后,浇筑封底混凝土。混凝土达到设计强度后,进行抽水作业。该研究成果为类似工程提供了理论依据和案例支持。

关键词:双壁钢围堰;施工关键技术;围堰监测

Research on Key technology of double wall steel cofferdam

Wang Anhui

(China Railway Fourth Bureau Group No.1 Engineering Co. LTD,Hefei, Anhui Province 230001)

Abstract:Cofferdam construction is the key link of bridge underwater infrastructure construction.Combined with the construction project of steel cofferdam for the main pier of the main bridge of LinHuaihe River Bridge, this paper expounds the key construction technologies of double-wall steel cofferdam in detail.Double wall steel cofferdam construction using the existing trestle platform steel cofferdam assembly and lower work.The bull leg is welded on the outside of the steel protective cylinder, the steel cofferdam assembly platform is set up, and then the section cofferdam is lowered by the lowering system.Double wall steel cofferdam is pided into three sections, one section of single wall cofferdam, successively long and lower.In the process of lowering, the grouting of wall silo concrete and mud suction excavation are used to assist the subsidence. After the excavation of cofferdam is in place, the bottom sealing concrete is poured.After the concrete reaches the design strength, the pumping operation is carried out.The research results provide theoretical basis and case support for similar projects.

Key words:Double-walled steel cofferdam; Key construction technologies; Cofferdam monitoring

1引言:

随着我国高速公路事业的快速发展,修建了一大批跨越深水的大桥,在这些项目中其深水基础承台的施工是关键性的控制工程,由于其地质条件复杂,受自然条件的影响较大,施工质量往往不易控制,严重影响其施工进度[1,2]。为了克服钢板桩围堰施工周期长,对水位要求高这些困难,中国的工程师们在20世纪70年代修建九江长江大桥时,首创双壁钢围堰,这在简化施工工序、缩短工期方面有了新的突破[3]。目前我国公路桥梁深水基础施工中,钢围堰和钢板桩成为两种主要的挡水结构和施工方法。钢围堰、钢板桩等是临时的挡水结构物,一般由施工单位自行设计、加工、下放等,在施工过程中容易出现结构不合理、工程事故时有发生等情况[4.5]。目前钢围堰、钢板桩主要遇到的问题有:

(1)结构设计不合理。围堰在设计时结构形式欠佳,导致围堰内部空间大大减小,妨碍了内部承台的施工。给后期施工过程带来不必要的麻烦,严重阻碍了施工进度。

(2)围堰抽水后止水效果不佳,妨碍内部结构的施工,需投入大量的人力物力进行排水,增加了施工成本。

(3)围堰的强度刚度不足,在水位较高的情况下造成挡水结构物发生变形甚至破坏,引发安全事故。

为此本课题以淮关淮河大桥建设工程项目为依托,对双壁钢围堰施工技术做了深刻的阐述与分析,用以探索这种钢围堰方式在公路桥梁项目的合理性,并且全面总结施工经验,为类似大跨度桥梁工程的施工积累宝贵的经验和开拓广阔的视野,同时也为相关行业规范提供了参考依据。

2工程概况

临淮关淮河大桥全长 530m,斜拉桥设计为双塔双索面预应力混凝土梁结构,桥跨组合(60+60+290+60+60)m,如图1所示,主梁采用等高无悬臂的矩形边主梁结构,桥面宽度39m;主梁标准段为混凝土边主梁“工”字形钢横梁;主塔结构形式为空心钢筋混凝土结构,主塔总高度(承台顶面至塔顶)140.17m;斜拉索采用现场组装的镀锌钢绞线体系。

图1 跨淮河斜拉桥效果图

主桥 3#、4#为主塔墩,单个基础采用 9 根直径 2.8m 钻孔灌注桩,设计桩长 50~65m,按嵌岩桩设计。3×3 行列式布置,桩横桥向及顺桥向间距均为 6.0m。承台为分离式矩形承台,其尺寸为 16.8m×16.8m×6m。承台底标高为-6m,顶标高为 0m。两承台净间距为 34.2m。现以3#主塔墩围堰施工为背景对双壁钢围堰关键技术进行研究。

2.1 地质条件

3#主墩位于淮河南侧水域,其岩土层主要为淤泥质冲填土、黏性土、卵石和片麻岩。覆盖土层平均厚度约8.37m;全风化片麻岩带平均厚度约15.49m,颜色呈灰白黄褐色,岩芯呈砂土状,极软岩、极破碎;碎块状强风化片麻岩带平均厚度约19.07m,颜色呈灰白色灰褐色,岩芯多呈柱状,岩芯采取率60%~90%,局部较坚硬,成份以石英、长石、少量云母碎片为主;中风化片麻岩带平均厚度约19.87m,颜色呈灰白色灰黑色,岩芯多呈长柱状,采取率达85%~95%,岩体坚硬且较完整。地勘设计桩端宜适当深嵌,全、强风化底界面随地形起伏而起伏,土层和强风化基岩破碎,承载力低,不宜作基础持力层,中风化基岩岩芯完整,承载力高,如表1所示。

表1 3#主塔墩地质参数

标号 | 岩土名称 | 层厚(m) | 层底标高(m) | 重度γ(kN/m3) | 内摩擦角φ(°) | 粘聚力c(kPa) | 基本承载力(kPa) |

1 | 淤泥质冲填土 | 3.6 | 0.46 | 19.06 | 25.2 | 17.8 | 0 |

2 | 粉质黏土 | 3.3 | -2.84 | 19.39 | 14.8 | 74.1 | 70 |

3 | 粘土 | 4.7 | -7.54 | 19.61 | 15.2 | 77.4 | 75 |

4 | 卵石 | 0.8 | -8.34 | 19.52 | 23.5 | 6.8 | 150 |

2 | 全风化片麻岩 | 18.1 | -26.44 | 18.86 | 14.2 | 74.0 | 100 |

2.2水文概况

淮河流域上游两岸山丘起伏,水系发育,支流众多,流量大,含沙量少;中游地势平缓,多湖泊洼地;下游地势低洼,大小湖泊星罗棋布,水网交错,渠道纵横。淮河最高水位 21.18 m,最低水位 10.33 m。 河水水位及流量受季节变化影响明显,汛期一般在 6~9 月份,水位上涨,流量增加(主汛期6-8月份),而11月份至次年2月份为枯水期,水位最低,流量亦最小。桥位处主汛期近50年最高水位为1954年的21.54m,近3年最高水位为2020年的20.53m。一般水位超过18m不会超过30天,如图2所示。

图2 淮河临淮关段近二十年水位统计图

其中2017年10月最高水位18.3m,2018年6月最高水位16.5m,2019年3月最高水位13.6m,2020年7月最高水位20.45m,2021年7月最高水位18.45m。水位21m时,南岸平均水深约18m,北岸平均水深约13m,流速为2m/s;当水位为18.5m时,南岸平均水深约15.5m,北岸平均水深约10.5m,流速为1.7m/s。

3钢围堰设计概况及特点

该桥3#、4#为主塔墩,均为水中墩,采用有刃脚双壁钢套箱围堰施工,单个基础采用9根直径2.8m钻孔灌注桩,设计桩长50~65m,按嵌岩桩设计。3×3行列式布置,桩横桥向及顺桥向间距均为6.0m,如图3所示。承台为分离式矩形承台,其尺寸为16.8m×16.8m×6m。承台底标高为-6m,顶标高为0m。两承台净间距为34.2m。钢围堰设计参数如表2所示。

表2 承台设计参数

墩号 | 围堰形状 | 承台形状 | 围堰形式 | 墩位 | 河床标高 | 承台尺寸/m | 承台顶标高 | 承台标高/m | 数量/个 | 桩基/根 |

3# | 矩形 | 矩形 | 钢壁双围堰 | 水中墩 | 2~4m | 16.8*16.8*6 | 0 | -6 | 2 | 9 |

图3 主墩承台平面布置图

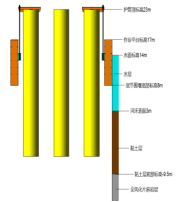

由于主墩围堰地质情况存在差异,围堰设计时,围堰总高度不同。仅围堰高度存在差异,其他设计均相同。现以29.3m高围堰为例。双壁钢套箱围堰外沿尺寸:20m(长)×20m(宽)×29.3m,内口尺寸为17m(长)×17m(宽);围堰顶标高+18.5m,围堰底标高为-10.8m设计;围堰双壁侧板厚1.5m。围堰侧板高度上分为三节加单壁围堰,沿周长分块,侧板各单元块之间采用焊缝连接,分节安装到位。

底节围堰高9m,中节围堰高9.4m,顶节围堰高7.4m,外加3.5m单壁钢围堰。采用Ф630mm钢管作内支撑,沿内壁中点上下设置4道,每道设置4根钢管。侧板内填充C30水下混凝土,顶标高为+0.2m,比承台顶高0.2m,约高11m(从刃脚算起)。围堰封底混凝土采用C30水下混凝土,尺寸为17*17m,厚度为4m。围堰由壁板、水平环板、隔舱板、壁板竖向加劲肋、侧板连接板、水平斜杆、隔舱板加劲等组成。壁板为6mm钢板,内外两层,水平环板为12mm钢板,隔舱板为14mm钢板,侧板连接板为10mm钢板、竖向加劲肋为75*50*6角钢、水平斜杆为75*8和100*10等边角钢、隔舱板加劲为75*8等边角钢。

(a)双壁钢围堰立面

(b)双壁钢围堰平面图

图4 双壁钢围堰图

3.1双壁钢围堰设计概况

(1)侧壁与内桁架

围堰周围由内外两层钢壁组成,内外壁钢板厚度均为6mm。刃脚处需做加强处理,设计使用20mm厚钢板。内外壁板净间距为1488mm,外间距为1500mm。

内、外壁板设置竖肋,双壁钢围堰竖肋采用角钢,角钢一边肢端与壁板垂直焊接,另一边与壁板平行。沿周围布置1784根竖向不等边∠75×50×6角钢作为壁板竖向加劲肋,其中单壁围堰272根,底中顶围堰各504根,底中顶围堰上下对齐布置。竖向加劲肋间距不一,多为300mm、320mm,最大间距为320mm。竖肋在水平环肋处应保持连续,与水平环肋相抵焊接或穿过环肋焊接。内、外竖肋与水平环肋焊接时采用双面角焊缝。竖肋与内、外壁板应双面交错间断焊。

围堰加工制造时需特别注意竖肋的方向性,具体形式见图5。壁板与∠75×50×6角钢通过角肢进行焊接连接,水平环肋在竖肋位置进行开槽,水平环板安装到位后,将竖肋与水平环板焊接在一起。

图5 竖肋与水平环板

双壁水平内斜撑有∠75×8、∠100×10、2∠100×10三种角钢规格,水平内斜杆水平间距为1080mm,竖向间距根据节段围堰的尺寸进行调整,底节围堰布置5道,中节围堰布置7道,顶节围堰布置6道。

水平环板由12mm厚的钢板组成,侧板连接板采用10mm厚钢板。连接围堰内外壁板,沿围堰周长布置一周,同时需将水平内斜杆焊接在水平环板上,保证围堰整体性,水平环板竖向布置与水平内斜杆一致,即底节围堰布置5道,中节围堰布置7道,顶节围堰布置6道。竖肋穿过水平环肋时,在环肋角点位置应开设过焊孔。为保证围堰在水中悬浮阶段时井壁内灌水下沉时的稳定,以及沉落至河床时能分仓灌水或灌混凝土,以适应河床面的高差和调整围堰的倾斜度。双壁舱断面设置24个密闭注水隔舱。

图a侧板A结构图

图b侧板B结构图

图6侧模结构图

(2)围堰内支撑

围堰内支撑采用A630mm钢管,沿内壁中点设置4根钢管,上下设置4道,内支撑从上到下竖向间距分别为4700mm、3600mm、3300mm。使用20mm钢板制作垫板和接头,用以连接围堰壁板与内支撑,围堰内支撑如图7所示。

表4内支撑位置表

序号 | 层数 | 内支撑 | 标高 |

1 | 1层 | Φ630×10mm | +13.7m |

2 | 2层 | Φ630×10mm | +9m |

3 | 3层 | Φ630×10mm | +5.4m |

4 | 4层 | Φ630×10mm | +2.1m |

图a内支撑布置图

图b垫板及接头结构图

图7围堰内支撑图

(3)隔舱板

隔舱板由14mm厚的钢板组成,为一整块钢板,宽度均为1488mm,长度根据围堰节段长度进行确定。隔舱板加劲采用∠75×8×1488等边角钢。隔舱板与内、外壁板满焊连接,在水平环肋位置,需根据环肋大小开槽口,槽口应与环肋满焊连接。隔舱板加劲肋与隔舱板可采用两边错开间断焊,间隔100mm,焊100mm,焊脚尺寸应不小于隔舱板厚,接头处150mm范围内为双面连续焊。隔舱板在水平环肋位置的加劲肋长边紧贴水平环肋下缘,端头与双壁钢围堰内、外壁板焊接,节段围堰共设置24道隔舱板,将围堰侧壁分成24块,隔舱间相互不连通。

(a)隔板仓放大图

(b)隔板仓平面图

图8 隔舱板布置图

(4)刃脚

围堰底部设置1540mm高刃脚,刃脚的刃尖夹角为45°,在刃尖部分内、外壁板宜加厚至20mm。刃脚内设置刃脚加劲,为10mm钢板,并采用细石混凝土将刃脚填充密实。

图9 刃脚结构图

3.2双壁钢围堰特点

临淮关淮河大桥3#主塔墩双壁钢围堰施工特点包括以下4个部分:

(1)入土深:3#墩围堰河床平均标高约为+3m,围堰底标高为-10.8m,承台底标高为-6m,封底底标高为-10m,需要挖出河床13m。围堰最高设计水位为+18.5m,水头差为28.5m。

(2)开挖困难:3#围堰下放过程中需穿透淤泥质土、粉质黏土、黏土、卵石层,最终进入全风化片麻岩,黏土层较厚,根据钢栈桥钢管桩插打经验来看,吸泥开挖较为困难。围堰内取土需搭设取土平台,3#墩钢护筒不可用,需另外搭设钢管桩。

(3)引孔开槽周期长:3#墩围堰因下沉困难,在围堰下放前,在壁板范围内提前进行引孔开槽作业,需先将引孔平台拆除后,搭设引孔平台,引孔完成后,将平台拆除,单个围堰预计用时45天。

(4)内支撑安装:3#墩围堰由于采用引孔下放工艺,内支撑后装,围堰内抽水开挖过程中进行内支撑安装,内支撑由上到下分为四层,每次取土至内支撑标高以下1m时,进行内支撑安装作业。

4双壁钢围堰施工关键技术研究

4.1 双壁钢围堰拼装

北岸在钢护筒标高+17m位置上焊接牛腿,牛腿为I45a作为搭设钢围堰的拼装平台。底层围堰安装后,顶面标高为26m,在栈桥平台以上3m处。围堰侧板上锚固牛腿在距离底节围堰顶1.2m位置处,底节围堰拼装到位后,顶面标高为+26m,则锚固牛腿顶面标高为+24.8m。钢护筒接高,使护筒顶面标高达到+25.5m。

拼装时要求:左、右壁板对齐,各相邻水平桁架弦板对齐,上、下竖向加劲角钢允许不对准,但必须和水平桁架弦板焊牢。内外壁钢板拼缝不能对接焊时,允许采用搭接焊或贴板焊接,但必须满焊,并保证全焊水密结构的可靠性。现场需设置临时撑杆将围堰与钢护筒连为一体,保证围堰结构侧向稳定。

图10 围堰壁板拼装图

4.2安装提升下放系统

按施工设计图在钢护筒上安装吊挂设备,准备下放钢套箱围堰,钢护筒上采用型钢作为分配梁。围堰下放采用液压提升系统,根据钢围堰重量及各吊点的荷载值,在围堰周边4个钢护筒处设置8台80t液压千斤顶,每台千斤顶配置7根Ø15.24强度为1860Mpa级的钢绞线。钢绞线依次穿过千斤顶、下放支架,与钢围堰上的吊点与构件夹持器相连接构成承力系。

图11 提升千斤顶及持力夹持器安装图

(1)围堰下放

在上吊点千斤顶同步逐步的作用下围堰稳步的下放至围堰自浮状态,围堰自浮状态入水深度约2.95m左右。

当钢围堰下放时,先由千斤顶的下夹持器夹紧钢绞线,主顶活塞向上前进,活塞到位后夹紧上夹持器,主顶活塞继续向上前进3cm,打开下夹持器,主顶活塞向下回缩,钢围堰下放,主顶活塞回缩到位后,下夹持器再次夹紧钢绞线,完成一次下放循环。通过液压系统周而复始的动作,使钢围堰下放到预定的位置。

围堰达到自浮下沉状态后,对称、均匀向围堰双壁舱内灌注混凝土,使围堰缓慢、均匀下沉,并同步松动提升装置对围堰的平整度进行控制;当围堰下沉不均衡,某个角或边下沉过多时,可将该边或角附近的提升装置适当顶升,使围堰水平,然后,在对边或对角双壁舱灌注混凝土使围堰平衡。如此逐步灌注混凝土,使围堰下沉至设计高程。

图12 底节围堰下放示意图

(2)围堰入水

底节下放围堰总重约233t,经过计算围堰入水深度2.95m时,其重力与浮力将达到平衡状态。围堰壁舱混凝土为C30水下混凝土,共1124m3。采用导管法浇筑,沿周长布设16根Φ325mm的导管,每边布设4根,拐角处布设1根,布设间距为4.65m。浇筑时,先浇筑四角位置,并斜向对称,保证围堰整体稳定。

双壁围堰根据壁仓板共分为16个节段,节段通过壁仓板相互隔断,互不相通。浇筑混凝土时,堰壁隔舱内混凝土采用对称方式浇筑,浇筑速度基本保持一致,相邻隔舱填充混凝土顶面高程不应超过1m。

4.3围堰封底

围堰封底混凝土采用垂直导管多点水下灌注法施工,混凝土供应由混凝土搅拌罐车运送至施工墩位桥面进行浇筑。由天泵自桥面送至围堰顶端平台,利用导管进行水下混凝土灌注。封底顺序按照先两侧后中间,直至完成浇筑,封底混凝土浇筑如图14所示。封底厚度4m,一次浇筑完成,底标高为-10m,顶标高为-6m。浇筑混凝土采用C30水下混凝土灌注。封底混凝土浇筑顺序如图13所示。

图 13封底混凝土浇筑顺序

图14 封底混凝土浇筑示意图

同时,在围堰封底混凝土灌注过程中,为准确掌握混凝土顶面高程,应按照每隔3m间距布置测量控制点。根据灌注混凝土方量并按一定时间间隔(保证每两小时一次以上)进行测量观测,根据测量数据调整混凝土灌注的位置和数量。测锤重1.5kg,测绳长30m,采用钢丝测绳(或带钢丝芯的尼龙测绳),使用前须对其进行长度校核。平台标高测量,每个灌注点及测点处平台标高应提前测出,作为测量混凝土面的基准点,并用油漆标示在该点处。

5结论

本文结合临淮关淮河特大桥主桥主墩钢围堰施工项目,综合阐述了双壁钢围堰关键技术,所得主要结论如下:

(1)底部围堰下方状态控制及精确定位技术,不仅提高了精确性稳定性,同时减小了施工难度,并且可以兼 顾施工精度、效率和稳定性。

(2)采用先桩后堰的施工顺序,双壁钢围堰的拼装 待钻孔桩施工完成后在钻孔桩施工平台上进行,有利于 对围堰施工的质量控制,确保现场施工过程的整体安全。

(3)围堰水下工作采用实时全面频繁的监控,对围堰分节拼接、水下混凝土封底等步骤实施监控和预警,及时反馈关键部位的结构应力,结构位移与变形。以及施工过程中出现的如土质不稳定、水文环境差等围堰施工不安全因素,获得了良好的施工效果,为桥梁主墩承台施工建设提供技术支撑。

参考文献

[1]刘自明.桥梁深水基础[M].北京:人民交通出版社,2003.

[2]殷万寿.深水基础工程[M].北京:中国铁道出版社,2003.

[3]陈新, 九江长江大桥双壁钢围堰大直径钻孔深水基础的设计与施工. 湖北省,中铁大桥局集团有限公司,2000-01-01.

[4]湖南省路桥建设集团有限公司等.桥梁特大型深水基础设计施工新技术[R].2006.

[5]沈晓松.广州新光大桥深水基础施工技术研究[D].长沙理工大学硕士论文,2007.

[6]张知海.桥梁施工中双壁钢围堰技术要点分析[J].运输经理世界,2022(20):95-97.

[7]何千里.龙山大桥双壁钢围堰施工关键技术[J].山西建筑,2022,48(04):149-151.DOI:10.13719/j.cnki.1009-6825.2022.04.043.

[8]梁之海.V形大落差裸岩河床深水基础双壁钢围堰施工关键技术[J].施工技术,2021,50(07):44-48.

[9]刘旺. 大型双壁钢围堰结构力学性能分析与优化设计[D].长沙理工大学,2019.DOI:10.26985/d.cnki.gcsjc.2019.000893.

[10]刘文解,张星,李付吉,魏东.双壁钢围堰无粘结预应力连接施工关键技术[J].施工技术,2019,48(11):44-47.

[11]袁江涛. 双壁钢围堰施工技术在桥梁工程中的应用研究[D].安徽理工大学,2018.

[12]胡启升. 桥梁基础双壁钢围堰施工技术的应用与发展研究[D].西南交通大学,2005.

作者简介:

王安会(1981年2月--),男,正高级工程师, 2014年毕业于安徽建筑大学,硕士研究生学历,长期从事工程施工技术,联系电话15856954669