中国医药集团联合工程有限公司环保事业部

摘要:活性炭是经由特殊工艺处理而成的物质,将有机原材料在阻断空气接触的条件下加热,原材料中的非碳成分消除或降低,再与气体发生反应形成微孔结构。活性炭化工厂在处理活性炭产生微孔发达结构这一步骤中操作卸料时间段需严格把控而实际操作中的时间精确度难以把控的问题,同时产生不同批次微孔发达结构的炉内部温度差异与气压的不均衡,造成生产制造的活性炭产品的质量较差,吸附性能不理想。为了提高活性炭产品的质量和性能,可设计自动化控制系统代替操作卸料,应用自动化设备S7-300 PLC(可编程序控制器)作为数据接收站和自动化设备S7-200 PLC作为远程监控数据接收站的监控子站,配合工业控制计算机、触摸屏、SCALANCE X208网络交换机利用工业计算机局域网技术实现。

关键词:活性炭;活化处理;西门子;PLC;控制系统

引言:

本文针对活性炭化工厂中操作卸料的时间精度难以把控导致活性炭产品吸附性能较差设计了一套以PLC系统作为控制的机械操控化系统,对活性炭化工厂的生产车间中的六个SELP活化炉中的内部温度、气压、操作卸料时间进行自动把控,该控制系统能够完全替代操作卸料,避免了原材料的浪费并节约劳动力成本,能有效提高活性炭的生产质量和性能,提高机械设备的自动化、智能化水平。

一、活化处理自动控制系统总体设计方案

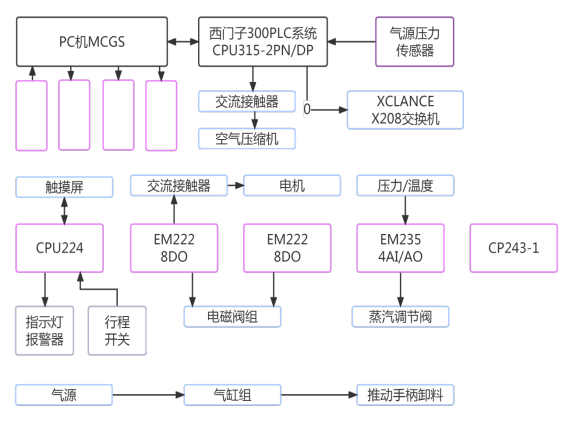

活性炭具有良好的吸附性能,可应用于废水废料、油污的吸附与处理,还被应用于临床医学等研究领域。本文针对活性炭化工使用斯列普化炉进行活性炭生成微孔发达结构这一操作卸料时间段掌握不够精准,且SELP活化炉中内部温度与压力数值变化难以掌握的现象进行解决,旨在提高活性炭的生产质量和性能,设计智能化自动控制系统来提高原料添加和数值把控的精准度。该控制系统中包含自动化设备S7-300可编程序控制器、自动化设备S7-200可编程序控制器、工业计算机局域网技术,并根据活性炭产生微孔结构的反应过程中所反馈的关键工艺参数,本文针对化工厂内六个型号相同的斯列普活化炉,活化炉之间反应独立,活化炉反应需要控制的变量为内部温度、气压及添加或减少原料的时间段。活化炉产生微孔结构的工艺属于干式氧化法,反应过程及工艺较为复杂,反应中生成的物质与反应所需条件的变化数值仅仅靠相关理论知识无法达到理想状态,且活化反应具有一定的连贯性和滞后性。因此本文研究设计的自动化控制系统中单个活化炉的内部温度、气压采用用于控制变频器的电压和频率的算法进行数值的控制,根据气压和内部温度的变化来对操作卸料的时间段进行计算,得出具体时间数值,由于各个活化炉的反应是独立进行的且处于不同的生产车间内,对于活化炉内部温度和气压的数据采集计算量较大,因此使用多个自动化控制设备200PLC构成收集数据的数据分站,配合SCALANCE X208网络交换机利用工业计算机局域网技术总线将各个进行反应的活化炉内数据变化的独立分站,同智能远程监控数据站的控制总站进行信息的交流与数据通讯,并采用自动化控制设备S7-300PLC作为智能监控数据站的监控站对数据站中采集到的信息进行整合传送至直接发出操控命令的计算机显示,并将工作人员设置的变量数值传输至不同的数据站,直接发出操控命令的计算机操作界面采用基于Windows平台,用于快速构造和生成上位机监控系统的配置软件系统进行开发。执行机构是由输送原料的机械设备带动输送原料的皮带进行操作卸料,通过蒸汽调节阀门对活化反应需要的气体温度进行调节,进而对活化炉内部的温度和气压进行调节。原料的减少是通过电磁阀门控制引导活塞,在缸内进行直线往复运动的金属组件推动手柄完成操作卸料。检测机构主要包括活化炉配置的温度输出信号的传感器和气压输出信号的传感器,减少原料手柄上安装的位置开关并提供手柄是否进行操作的信号。

二、控制系统设计

单个活化炉是由自动化控制设备S7-200可编程序控制器组成的智能数据站控制系统,选择集成数字量输入输出为10/14点的中央处理器244作为分站控制器,扩展2块将内部的电平信号转换为外部所需要电平等级的输出信号的数字量输出模块EM222,扩展2块为监视状态信号提供更多的数字量输入/输出的模块EM223,采集活化炉内部温度和气压的连续变化的物理量信号与对蒸汽调节阀门开度与反馈的信号的模拟量输入输出模块EM235,控制系统的总体结构图如图一所示。各个智能数据分站采用计算机局域网技术连接的CP243-1以太网通讯模块进行计算机局域网技术的连接,通过电信号转发的网络设备交换机与对分站进行远程监控的上级主站西门子300可编程序控制器进行数据交换。考虑到运维人员对生产过程进行检查时对单个活化炉采取的检查措施的便捷性,可在各个智能数据分站上安装显示监视屏,采用昆仑通态嵌入版组态软件进行开发,具有较高的操作安全性,并能够及时监测生产过程中的各个生产线的参数变化并方便对参数进行调整和控制。

图一:控制系统总体结构图

主站采用中央处理器315-2PN/DP,通过西门子以太网接口同工业以太网进行连接,再根据用于电信号转发的网络设备读取获取的从站中的数据,将直接发送操控命令的计算机中的指令下达至从站。主站将变量在一段时间内连续变化的量输入后对产生气体的机器和气源存储气体的压力进行检测,扩展的离散量模块控制用于压缩气体的设备的启动和停止,来保障用于压缩气体设备压缩的空气的顺畅。直接发送操控命令的计算机采用基于Windows平台的、用于快速构造和生成直接发送操控命令的计算机监控系统的组态软件系统来开发操作页面,通过工业控制计算机上安装的西门子通信印制电路板同主站可编程控制器完成系统的通信。本文设计的控制系统是两只调节器串联起来工作,其中一个调节器的输出作为另一个调节器的给定值的系统,由于活性炭的活化反应具有一定时间滞后性,无法根据反应过程各个成分的变化建立数学模型统计,因此主控制器采用用于控制变频器的电压和频率的算法,副控制器采用进程标志符控制器对活化炉内部产生的蒸气量进行控制。

结语:

本文根据活性炭生成反应过程中对于各种反应条件及生产工艺的要求,设计以西门子S7-300可编程序控制器为核心的自动化控制系统,并应用工业计算机局域网技术与智能远程监控数据站的监控站进行信息传递交流,直接发出操控命令的计算机使用基于Windows平台、用于快速构造和生成直接发出操控命令的计算机监控系统的配置组态软件系统,并采用用于控制变频器的电压和频率的算法控制活化反应炉内部的温度、气压,达到整个活化反应过程的自动化控制,将本文设计的自动化控制系统应用于生产活性炭的生产过程,经实际数据表明所设计的系统能够提高活性炭产品的质量和性能,提高原材料的利用率,并降低劳动力支出,为活性炭化工产获取更高的生产收益。

参考文献:

[1]石思慧,郭荣欣,张良,左晓宇,李秀金,袁海荣.添加铁氧化物和活性炭对玉米秸秆两相厌氧消化性能和微生物学特性影响研究[J].北京化工大学学报(自然科学版),2020,47(05):89-9

[2]袁梦,郑雅允,谭小琪,刘淑霞,李天保,罗居杰.微波法制备四氧化三铁/粉末活性炭粒子电极及其在三维电化学氧化中处理氨氮废水的研究[J].化工新型材料,2022,50(02):211-215+221.

[3]金凯楠,左宋林,桂有才,申保收,王珊珊,崔难难.木质素制备燃料电池阴极电催化炭材料研究(Ⅳ)——材料的制备及其催化氧气还原性能[J].林产化学与工业,2021,41(06):27-35.