130983199201121619

371122197707161837

日照钢铁有限公司

摘要:带式输送机的重要组成部分之一是控制系统,工作可靠性要求较高,与钢铁厂人员的安全及铁矿粉、烧结矿输送效率息息相关。在钢铁厂运输系统中,传统的带式输送机设计之初时要考虑生产过程中出现的过载情况,因此使用驱动电机时都会保留功率余量,但实际运输过程中,带式输送机多数情况下无法实现满载状态,容易出现大马拉小车的现象。近年来钢铁企业均向着节能降耗方向发展,作为连续工作时间最长的带式输送机能源消耗量较大,开展节能降耗控制系统的设计工作,不仅能节省生产成本,还能提高钢铁市场竞争力,对实现钢铁企业增产增效意义重大。基于此,本篇文章对带式输送机动态优化控制系统的设计进行研究,以供参考。

关键词:带式输送机;动态控制系统;优化设计分析

引言

在钢铁企业生产中,带式输送机属于钢铁企业不可缺少的输送设备,其组成构件有输送带、驱动装置、张紧装置、滚筒、托辊等,其中输送带是用来承载物料和牵引物料,有普通、钢丝绳芯以及钢丝绳牵引三类;驱动装置部件主要是驱动滚筒,钢铁生产过程中一般多采用双滚筒;张紧装置是对输送带进行张紧,避免物料运输中出现打滑现象,延长输送带使用寿命;托辊是用来承载输送带,降低动作阻力,保证输送带的平稳运行。因此,带式输送机的工作原理是将输送机的驱动、转向滚筒通过输送带进行连接,并利用上下托辊支撑,张紧装置对其松紧作用,当系统动作时,驱动滚筒和输送带作用形成的摩擦阻力来为系统提供动力源,带动输送带进行动作,同时,带动输送带上的物料或物件一起动作,并完成卸载卸货。所以,本文以带式输送机为对象,提出一种新型输送机动态优化控制系统,来实现带式输送机的节能高效运行,保证钢铁材料的安全生产。

1带式输送机的相关概述

1.1带式输送机工作原理分析

带式输送机主要是由机头、机身、机尾以及输送带共同组成,其中的输送带主要是无级环形带构成,并且在两侧带轮上实施安装,运用螺旋张紧装置进行一定的固定,其结构如图1所示。利用电机的作用去进行滚筒的驱动,这样可以更好地通过带子和带轮二者之间存在的摩擦力来进行胶带的运动,进而实现从动轮的滚动,可以有效达到运输货物的目标。本文主要是针对带式输送机来进行研究,并且对其容易出现的机械故障类型进行重点研究,并且对其具体的解决措施重点论述,有效保证带式输送机的正常运转。与此同时,还应该建立一定的故障模型,这样才能够进行相关参与的调整,保证安全施工。

图1带式输送机结构图

1.2带式输送机驱动控制系统设计

为了改变传统控制的带式输送机存在的问题,对带式输送机的控制系统进行设计。以工业PLC为核心对带式输送机进行温度、转速以及压力等信号的获取,同时对获取的信号进行系统的分析。对带式输送机的电磁阀进行控制,以达到匹配整个系统工作的目的。再通过人机界面实现人为对带式输送机进行速度控制。为了满足钢铁企业生产特殊的环境要求以及,满足以上条件选择FX2N-32MT型PLC,对温度、转速、压力等信号是通过JWBC248F防爆型温度变送器、NJ4-12GM40-E三线制电感式速度传感器以及JYBY6DGY防爆型三线制压力变送器完成对3种信号的检测的。为了实现人机的相互协同,选择F940GOT-SWD-C作为触摸屏,显示屏上能够显示出当前系统的各种参数,当设备故障时能够对设备的故障元器件以及故障单位的位置进行显示,人员也可进行手动操作带式输送机的相关参数。

2带式输送机动态优化控制原理

带式输送机动态优化控制的关键是根据输送机能耗、运行速度和给料速率之间的关系实时优化输送机带速设定值,进而控制输送机运行速度,实现输送机的节能安全运行。因此建立能够描述带式输送机能耗、给料速度和带速之间关系的输送机能耗模型是关键,需要知道能耗就是用来克服带式输送机的各种运行阻力。这些阻力主要有四种,主要阻力、次要阻力、斜倾阻力、其他阻力。

3带式输送机动态优化控制系统的设计分析

3.1硬件结构

硬件结构直接影响带式输送机运行速度控制系统稳定性以及可靠性,由于钢铁厂环境恶劣,因此对运行速度控制系统硬件稳定性以及可靠性等有较高要求;同时选用的硬件设备应于井下现有的控制系统相兼容。在分析控制系统以及研究工程应用成果基础上,运行速度控制系统主控制器选择使用S7-1214PLC。带式输送机原本就配置有各项保护传感器,为此运行速度控制系统硬件设计主要应集中在PLC控制系统,运行速度、功率、铁矿粉、烧结矿量监测及变频器运行控制等方面。控制系统核心为PLC控制器,PLC控制器向上位机传输监测参数并接收上位机控制信号,通过变频器调整电动机转速,实现运行速度调节;速度传感器、皮带秤以及功率采集模块等分别向PLC控制器传输输送机带运行速度、铁矿粉、烧结矿流量、电机及变频器运行参数等,各项安全监测传感器可实现铁矿粉、烧结矿、高温、跑偏等监测。

3.2控制软件设计

带式输送机的控制系统软件设计主要包括上位机软件编辑与PLC控制程序设计两部分。其中,PLC控制程序设计采用TIAPortal软件进行设计;上位机软件编辑采用WinCC7.3软件进行组态设计。PLC控制程序中,速度的调节主要与铁矿粉、烧结矿流量有关。在实际设计中,控制器设计不应过于灵敏,防止输送机速度不断调节,系统无法稳定运行。故调速程序设计将钢材流量划分为范围一定的区间,当铁矿粉、烧结矿流量处于对应区间时,调节为相应的速度v。同时,本系统还进行了铁矿粉、烧结矿流量扰动设计,3s内的铁矿粉、烧结矿流量不稳定变化不予以设定,3s外的稳定钢材流量变化速度才进行相应调节。上位机软件设计主要有系统管理、监控界面以及数据管理三部分组成。其中,系统管理为上位机软件的核心部分,主要由值班管理与用户管理组成;监控界面是直观展示输送机状态的界面,主要由综合保护状态、运行参数以及趋势缺陷三部分组成;数据管理主要是对控制系统的数据进行归档与存储,由数据查询、数据归档以及故障记录三部分组成。

3.3带式输送机动态优化控制系统分析

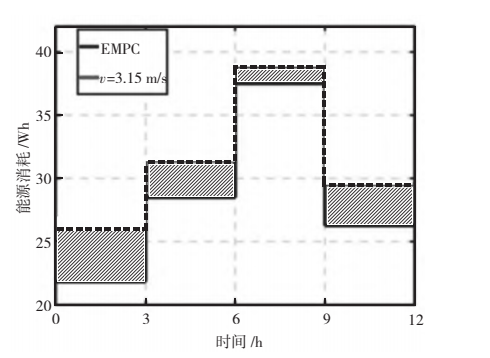

为了更好地证实和完善带式输送机动态优化控制系统,通过MATLAB建立带式输送机力学模型仿真对象,同时采用dSPACE软件系统接口完成上位机和硬件系统的通信,对实验进行测试。实验的主要组成部分如下页图2所示。设定速度目标为4m/s,运行时间10s,设置各单元初始位移为0~500m,每隔100m一段,仿真结果如下页图3所示。从图3中可以看到,仿真0.6s之前,输送机驱动力大于阻力,输送机加速运行。因为输送带有黏性,初期0~1s曾出现小的波动,但整个运行过程中张紧位移不变,运行平稳。在对输送带进行动态设计的同时进行了节能控制,在额定带速情况下的能耗优化前后对比如图4所示。实线为优化后的能耗,虚线为优化前的能耗,阴影部分就是节省下来的能耗。说明带式输送机动态优化控制设计能够根据给料变化来调节带速,带速满足的情况下能够实现节能效果。

图2实验的主要组成部分

图3软件仿真带速及位移变化

图4优化前后能耗对比图

结束语

总而言之,本文分析带式输送机转换的能耗模型,结合带式输送机动态优化控制系统方案,证实本文设计的优化控制系统是行之有效的。

参考文献

[1]邴永辉.矿用带式输送机电气系统优化设计方案[J].自动化应用,2020(12):27-28+31.

[2]蒋卫良,郗存根,宋兴元,刘宁.钢铁企业带式输送机关键技术发展现状与展望[J].智能矿山,2020,1(01):98-104.

[3]刘宝军.矿井带式输送机能耗优化控制系统研究[D].西安科技大学,2020.000847.

[4]刘金浩.带式输送机运行过程动态优化控制[D].中国矿业大学,2020.001234.

[5]李彦鹏.钢铁企业井下带式输送机系统节能优化研究[D].辽宁工程技术大学,2019.000362.