中国建筑第八工程局有限公司 武汉 430000

[摘要] 随着我国的城镇化的迅速发展,大型厂房建设也发展迅速,建设周期也越来越短。在大面积厂房项目的地基处理中使用强夯法能够加固土层,提高地基的承载能力,缩短地基与基础的施工时间,具有很大的应用价值。本文结合某大型厂房项目强夯地基处理方法施工经验,对项目地基处理施工阶段时进行了分析与探讨。

[关键词]强夯 地基处理 厂房 应用

0 引言

随着我国的城镇化的迅速发展,大型厂房建设也发展迅速,建设周期也越来越短。地基与基础是建筑物能够安全稳定的前提保障。在大面积厂房项目的地基处理中使用强夯法能够加固土层,提高地基的承载能力,缩短地基与基础的施工时间,具有很大的应用价值。

强夯地基处理技术是1965年由法国梅纳公司创立,1978年引入我国。强夯法又称动力固结法,主要利用起吊设备将重锤提升到一定高度然后使其自由下落,利用重锤的重力和向下的冲击力来夯实土层。

强夯处理地基适用于碎石土、砂土、低饱和度的粉土与黏性土、湿陷性黄土、素填土和杂填土等地基。不同的地质条件使用的夯实方法不同,在实际施工中一般是根据工程的实际要求和施工场地情况确定夯实的次数和夯实深度。经过研究表明,夯实地基一般有效加固深度3~10m。

本文结合某大型厂房项目强夯地基处理方法施工经验,对项目地基处理施工阶段时进行了分析与探讨。

1 工程概况

本项目用地面积143649.96 ㎡,呈不规则梯形,南北向长456m,东西向长 438m。总建筑面积127969.62 ㎡。包含4栋仓库、1栋冷库、一栋办公楼;

通过前期踏勘结果,项目用地范围内场地地形高低起伏,最大高差达到3m左右,场地内水系纵横交错,存在大量灌木及少量乔木。根据施工图纸及招标文件要求,场地内地基承载力应大于130kPa,冷库普夯区应大于120kPa,重装箱堆场区域应大于140kPa,故需要对红线范围内场地进行相应的地基处理工作。

2强夯施工工艺

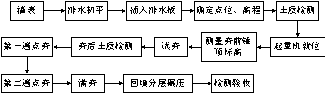

图2-1 强夯施工工艺流程图

图2-1 强夯施工工艺流程图

3场地布置原则

强夯施工前选取3块20×20m区域进行试夯,通过试夯对强夯的施工参数进行调整,以便指导施工。在试夯区夯击前,选点进行原位测试,并取原状土样,测定有关土性数据,待试夯结束一周后,仍在此处附近进行测试,并取土样进行对比分析,如符合设计要求,即可按试夯时的相关参数,确定正式强夯的技术参数,否则应对有关技术参数适当调整或补夯确定。

4试夯位置选定

结合设计图纸及现场实际情况,在1-2#仓库、1-3#仓库及南侧重箱区选取三块试夯区域,具有代表性。试夯区域尺寸为:20m*20m。

第一、第二遍点夯:夯点间距4×4m,梅花型布置,最后两击平均夯沉量不大于5cm。第三遍满夯:锤印搭接宽度不小于40cm,击数:3击。

5强夯施工步骤

1)强夯夯锤质量锤重24.0t,锤底直径为2.5m,锤底面积4.91㎡,选用履带式起重机,并配备自动脱钩装置。锤的底面宜对称设置若干个上下贯通的排气孔,孔径宜为300mm~400mm。

2)强夯施工步骤,应按照下列步骤进行:

(1)清理并平整施工场地,为避免对周边建筑的影响,场地四周需设置隔震沟;

(2)标出第一遍夯点位置,并测量场地高程;

(3)起重机就位,夯锤置于夯点位置;

(4)测量夯前锤顶高程;

(5)将夯锤起吊到预定高度,开启脱钩装置,夯锤脱钩自由下落,放下吊钩,测量锤顶高程;若发现因坑底倾斜而造成夯锤歪斜时,应及时将坑底整平;

(6)重复步骤(5), 按设计规定的夯击次数及控制标准,完成一个夯点的夯击;当夯坑过探,出现提锤困难,但无明显隆起,而尚未达到控制标准时,宜将夯坑回填至与坑顶齐平后,继续夯击。回填采用500mm厚砂夹碎石,级配碎石,参数如下:20-30mm的碎石占比50-60%,石硝(含有石粉+0-5mm瓜米)占比50-40%;回填料按照进场量控制,分片区按㎡填入点夯夯坑,强夯区域回填500mm厚。(回填料分两边点夯,采用推土机推至指定夯区,回填料总体积按照该夯区面积乘以0.5m进行控制,每遍点夯厚度按0.5m控制)。

(7)换夯点,重复(3)~(6),完成第一遍全部夯点的夯击;

(8)用推土机将夯坑填平,并测量场地高程;

(9)在规定的间隔时间后,按上述步骤逐次完成全部夯击遍数;最后,采用低能量满夯,将场地表层松土夯实,并测量夯后场地高程。

6 强夯施工工艺要求

1、测量放样

利用全站仪配合钢尺按设计所确定的夯点间距进行测量放样,用小木桩或者白灰定出夯点位置,夯点位置偏差不大于5cm。

2、强夯机就位,开夯

按照测量定出的夯点位置,强夯机按顺序就位,按设计参数的要求,校验夯锤对中偏差,夯锤落距,按试夯所确定的夯击次数进行第一遍夯,夯击时,按“建筑地基处理技术规范”的要求隔点不隔行进行夯击,以防止偏锤等不利现象发生。强夯施工顺序应从边缘夯向中央,强夯加固顺序是:先深后浅,即先加固深层土,再加固中层土,最后加固表层土。具体安排如下:

3、数据测量

夯击过程中,利用水准仪观测各夯击点作用下夯锤的夯沉量,发现夯沉量过大,或累计两夯击点间的夯沉差过大,则应停夯分析是否有下伏软弱夹层或暗沟存在并报业主及监理部门,研究对策,及时处理。

4、偏夯纠正

夯击过程中,可能会出现偏夯及歪锤等现象,发生偏夯时应重新对点。发现歪锤时,应及时分析原因,研究对策,及时调整;对于非软弱夹层造成的偏锤,将坑底垫平后,继续施工。

孔隙水压力测定

根据地质资料,选取夯间位置,在地面下2~4m深度范围内,布置孔隙水压力仪探头,测量孔隙水压力随夯击次数的变化规律及孔隙水压力消散的时间,进一步确定遍夯之间的间歇时间。

5、第二遍夯

第一遍夯完,根据试夯所确定的间歇时间及进一步确定的强夯间歇时间安排第二次遍夯,利用推土机将夯坑推平后,第二遍夯按第一遍的强夯参数进行施工,方法同第一遍夯。

6、满夯

在两遍点夯完成,间隔时间达到7天后,将场地推平,进行满夯施工,满夯施工中,采用夯点搭接不小于400mm的方式进行施工,每点夯击3次,满夯的施工顺序宜隔排施工,分两遍完成。第一遍施工单数排,第二遍施工双数排,排与排之间应相互搭接。

7、碾压、找平

利用推土机进行整平,整平后由压路机静压一遍,以暴露潜在的凹凸面,随后,利用平地机配合人工整平,平完后,利用压路机振压一遍,人工整平后,利用压路机进行振动碾压。

为了保证强夯后的地基处理层表面密实,克服强夯造成的表面松散,初始采用压路机小振幅振压一遍,再利用压路机振动碾压4~5次,以表面平整、坚实、稳定、无明显轮迹为准。

7 结论

通过应用强夯施工工艺,有效地增强了地基承载力,高效、经济地加固了基础,保障安全的同时,有效地节约了工期。

参考文献

[1]田壮鹏.强夯法在大面积深厚素填土地基处理中的应用[J].青年科学(教师版),2018,35(11):390.

[2]王宗文,李伟,张雪松,等.高能量强夯法在大面积地基处理中的应用与研究[J].勘察科学技术,2017(3):29-32.