(广州环投云山环保能源有限公司,广东,广州,510540)

摘要:文章介绍了全厂多种控制系统并存时存在的问题,对DCS系统、PLC系统及汽机DEH系统等各自独立控制方式的特点进行了分析,并提出DCS系统全厂一体化改造的建议和改造过程需注意的事项。

关键词:DCS一体化改造 PLC DEH

中图分类号:TK323

随着自动化控制技术的不断发展,分散控制系统(DCS)已在电力、化工、环保等行业领域广泛应用,由于DCS系统组态灵活,功能完善,一般都是各种大型电厂的主要控制系统,而PLC系统由于结构简单,成本低廉,一般作为一些小型系统或辅助系统的控制使用,而且经常通讯在DCS系统上共同使用。

垃圾焚烧发电厂作为21世纪以来国内迅速普及的新兴行业,其必定选择DCS系统作为全厂的主要控制系统,用以操控全厂所有主系统设备,但垃圾焚烧发电是一个工艺要求高且操作流程复杂的生产过程,其配套设备除了主系统设备,还包含了大量的辅助系统设备,各个辅助系统相对主系统而言,结构相对简单,设备比较集中,控制方式单一,因此为安装方便和节约成本,在辅助系统出厂及安装之前,厂家习惯给各辅助系统配置一套PLC系统,以单独控制该辅助系统设备,在安装过程再将该PLC与DCS系统进行通讯,以实现远方监控。至此,当全厂类似的PLC系统数量越来越多,问题也随之而来。

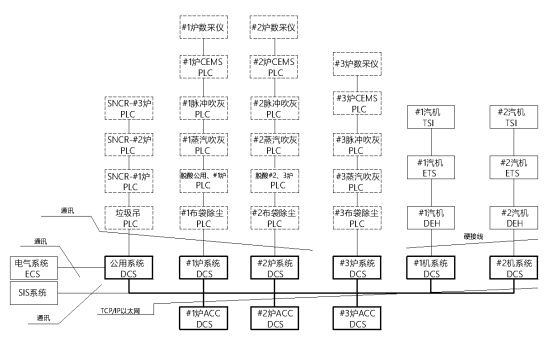

以下以某垃圾焚烧发电厂(三炉二机)为例,介绍DCS系统与大量PLC系统并用的结果,以及DCS一体化改造的方案设计和注意事项。

某垃圾焚烧电厂配备3台焚烧炉和2台汽轮发电机组,是国内规模最大的垃圾焚烧发电厂之一,该厂主控制系统采用某品牌DCS系统,辅控系统大量采用西门子PLC S7-200或S7-300搭建而成,DEH采用汽轮机厂自带控制系统,ETS采用施耐德PLC。

2.1 DCS系统共设9组控制器,分别为#1炉、#2炉、#3炉、#1ACC、#2ACC、#3ACC、#1机、#2机及公用系统。

2.2 由于垃圾焚烧及烟气净化工艺复杂,全厂各辅助系统众多,具体包括烟气脱酸、SNCR、蒸汽吹灰、脉冲吹灰和布袋除尘。在该厂投建过程,各子系统安装厂家考虑安装方便和节约成本的目的,各辅助系统在出厂便自配一套PLC系统(以采用西门子PLC S7-200或S7-300系列为主),现场设备安装完毕之后,再将PLC系统与DCS系统实现通讯即可。

2.3 全厂2台汽轮发电机组为国内某汽轮机厂出产,所配控制系统为汽轮机自主研发的控制系统,ETS保护系统也是汽轮机厂配置的施耐德PLC系统,DEH、ETS系统与DCS系统使用硬接线相连,实现汽机与全厂主系统(DCS)联通。

2.4 全厂电气ECS系统与DCS系统进行通讯,保证ECS系统可以实现锅炉、汽机等主要电机类设备的正常操作和状态显示。

2.5 三台炉CEMS系统及数采仪对应锅炉控制器进行通讯,实现炉温、污染物数据的互传。

2.6 SIS系统也与DCS系统进行通讯,实现DCS系统所有数据传输至SIS系统,保证集团和公司可以远程查看DCS数据。

全厂控制系统网络图(一体化改造前)如图1所示。

图1 全厂控制系统网络图(一体化改造前)

3.1 DCS系统

全厂DCS系统由于建设年限较早,DCS选型配置较低,控制器负荷等参数瓶颈给控制和维护带来极大制约,系统稳定性差,影响了机组的安全稳定运行。

3.2 PLC系统

由于焚烧工艺复杂,每台炉都各自配置了SNCR、蒸汽吹灰(2套)、脉冲吹灰(2套)、布袋除尘共计6套PLC系统,公用部分还有脱酸系统PLC,且各系统PLC型号也不统一,导致以下众多问题。

3.2.1 现场辅助系统PLC众多,造成DCS系统与大量的第三方PLC通讯,通讯速率低,数据响应慢。

3.2.2 PLC系统的CPU、网络及电源都是非冗余配置,可靠性低,严重影响机组的安全、稳定运行。

3.2.3 PLC系统型号不统一,提高了备品备件的采购成本,同时也增加了检修人员的操作维护难度。

3.2.4 PLC系统组态编辑、历史查看等众多功能,不够灵活性和便利,无法和DCS系统相比,给运行和检修人员带来大量不便。

3.2.5 PLC系统虽然和DCS系统通讯,但不属于DCS主网络架构,PLC系统异常也无法通过DCS系统自检过程发现。

3.2.6 各辅助系统设备都安装在生产现场,PLC系统一般都伴随在本系统设备旁边,而很多生产现场过于狭小不便为PLC增加隔间和安装空调,于是高温成为最常见引起PLC系统故障和降低使用寿命的因素。DCS硬件在环境温度耐受方面明显比PLC要强出许多,近年来各DCS品牌硬件在恶劣环境中运行的能力大幅提升,环境温度耐受普遍达到-20℃~70℃之间。

3.3 DEH及ETS系统

汽机的DEH系统及ETS系统为汽轮机厂自带控制系统,软件功能不强,且硬件故障率高。

3.3.1 汽机DEH系统采用的控制系统,为汽轮机厂自主研发,结构和PLC系统类似,虽有电源和网络冗余,但自成一体,拥有独立的控制器和上位机,和DCS系统采用硬接线方式连接,其所有配件和DCS配件无法通用。

3.3.2 独立的DEH系统和ETS系统,其组态编辑或历史查看等功能设计不够完善,无法DCS系统相比,且和DCS系统不在一个网络,无法在上位机上互相切换。

3.3.3 独立DEH系统和ETS系统稳定性差,故障率高,硬件性能和使用寿命无法达到DCS系统设备水平。

3.3.4 现在国内市场的主流DCS品牌中,许多品牌早已将DEH、ETS系统与DCS一体化,并且与国内各主要汽轮机生产厂家都有长期合作,技术已非常成熟,其一体化的DEH、ETS系统比汽轮机厂家自产的系统也不逞多让,且硬件质量、软件功能更佳。

随着DCS系统控制技术的日趋完善和不断发展,类似的DCS一体化改造项目,技术上已非常成熟。通过DCS一体化改造,各就地PLC系统可以全部设置成新DCS 系统的远程I/O模块,这些就地的远程I/O模块负责实时信息的采集和控制指令的输出,它们用光纤或者双绞线和集控室的DCS系统相连,从而可以节省大量控制电缆[1]。DEH系统进行DCS一体化改造,可以大幅提升硬件性能的可靠性和软件功能的灵活性,方便运行人员操作及检修人员维护,后续进行控制逻辑修改或卡件增加也非常方便,设备的运行安全性也得到极大的提高,考虑到全厂控制系统的重要性,进行DCS一体化改造是最好的选择。

进行全厂DCS一体化改造,需要统计现有信息,确定改造范围,再设计改造方案。

4.1 统计现有控制系统点数

4.1.1 将现有的DCS 9组控制器分别统计,每组控制器占有几个机柜(包括远程机柜),每个机柜内各类型点(AI、AO、DI、DO点)分别有多少个,然后进行数据汇总,统计出每组DCS控制器已使用点的具体数量。

4.1.2 将各辅助系统PLC所含的点数量进行统计,并统一汇总。

4.1.3 将汽机DEH与ETS系统的点数量进行统计,并统一汇总。

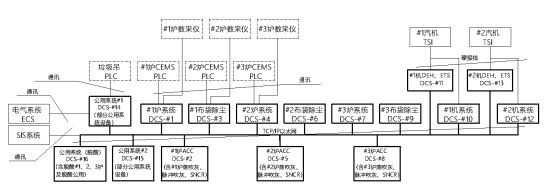

4.2 设计新DCS控制器分配方式

根据原有DCS与PLC系统,按单元制进行分配,全厂DCS一体化改造后大致共分厂6个单元系统,即#1炉、#2炉、#3炉、#1机、#2机、公用系统,然后根据每个单元系统点数配置新DCS系统控制器数量。

4.2.1 #1炉原DCS系统(指原#1炉控制器和#1ACC控制器)、#1炉PLC系统所有点全部归纳到新DCS里#1炉控制器下,但新DCS每组控制器下所能容纳的点数有限,可以将#1炉下设置几组新控制器,以容纳所有#1炉相关的点。例如#1炉原DCS系统包括锅炉及ACC共2组控制器,#1炉相关的各辅助PLC系统包括SNCR、蒸汽吹灰2套、脉冲吹灰2套、布袋除尘共计6套PLC,所以 #1炉按新DCS每组控制器容量,需配置3组控制器来容纳原所有控制系统(指原DCS+PLC),配置过程需考虑就近原则,相距较近的系统尽量分配到一组新控制器下。#1炉单元控制系统设备分配到3组新控制器下,具体如表1所示(3台炉同理)。

所属 单元 | 旧系统 | 新系统 | |

旧控制器名称 | 新DCS控制器名称 | 备注 | |

#1炉 | #1炉DCS控制器(DCS) | #1 DPU (#1炉) | 控制#1锅炉系统设备、与#1炉CEMS及数采仪通讯 |

#1炉ACC控制器(DCS) | #2 DPU (#1炉) | 控制#1炉ACC系统、#1炉SNCR、#1炉蒸汽吹灰2套、#1炉脉冲吹灰2套 | |

#1炉SNCR(PLC) | |||

#1炉蒸汽吹灰(PLC)2套 | |||

#1炉脉冲吹灰(PLC)2套 | |||

#1炉布袋除尘(PLC) | #3DPU (#1炉) | 控制#1炉布袋除尘 | |

表1 #1炉控制系统改造统计表

4.2.2 汽机控制系统改造方式和锅炉类似,原系统每台汽机含有4个系统,即汽机系统DCS(1台机1组控制器)、1套DEH系统、1套ETS系统、1套TSI系统,TSI系统保留不变,直接用硬接线接入新DCS即可,不在本次改造范围内,所以一台汽机系统配置成2组新DCS控制器,具体如表2所示(2台机同理)。

所属 单元 | 旧系统 | 新系统 | |

旧控制器名称 | 新DCS控制器名称 | 备注 | |

#1机 | #1机DCS控制器(DCS) | #10 DPU (#1机) | 控制#1机系统设备,并与TSI硬接线连接 |

#1机DEH系统 (TD6000) | #11 DPU (#1机) | 控制#1机DEH系统、ETS系统,并与TSI硬接线连接 | |

#1机ETS系统 (施耐德PLC) | |||

表2 #1机控制系统改造统计表

4.2.3 公用系统原有1组DCS控制器、1套公用脱酸PLC系统,因点数过多,并考虑到公用系统所有设备分配到3组控制器下更为安全,所以公用系统配置成3组新控制器,具体如表3所示。

所属 单元 | 旧系统 | 新系统 | |

旧控制器名称 | 新DCS控制器名称 | 备注 | |

公用 系统 | 公用系统控制器(DCS) | #14 DPU (公用系统) | 控制公用系统部分设备,通讯垃圾吊、电气ECS系统 |

#15 DPU (公用系统) | 控制公用系统部分设备,包括空压机远程I/O柜、循环水远程I/O柜 | ||

公用脱酸系统(PLC) | #16 DPU (公用系统) | 控制脱酸公用及脱酸#1、2、3炉 | |

表3 公用控制系统改造统计表

4.3 统计与新DCS进行通讯的系统

DCS一体化改造过程中还有一些独立系统无法实现DCS一体化,需继续独立并与新DCS系统保持通讯,在这种情况下,就必须采用这些独立系统和新DCS都支持的通讯协议完成通讯。

4.3.1 电气ECS系统:由于ECS系统是一套电气独立控制系统,且十分重要,所以DCS一体化改造过程,重新建立与新DCS(对应公用控制器)的通讯即可,通讯数据、功能一切照旧。

4.3.2 CEMS系统及数采仪装置:每台炉CEMS系统及数采仪与新DCS(对应锅炉控制器)需重新进行通讯,实现炉温、污染物数据的互传。

4.3.3 SIS系统:实现SIS系统与新DCS通讯,保证集团和公司可以通过SIS系统远程查看DCS数据。

4.3.4 垃圾吊:实现垃圾吊PLC与新DCS通讯,保证垃圾吊系统数据与新DCS系统实现互传。

综上所述,设计出的全厂控制系统网络图(一体化改造后)如图2所示。

图2 全厂控制系统网络图(一体化改造后)

5.1 前期准备工作

5.1.1 改造前期的准备工作非常重要,需提前准备原DCS系统和各PLC系统的机柜接线图纸、I/O清单、外部通讯清单、逻辑备份、工艺说明等等。

5.1.2 与施工单位及DCS厂家召开联络会,讨论改造计划及施工方案。

5.1.3 要求施工单位及DCS厂家按时完成施工方案发布、组态逻辑编写、图纸资料设计,并提前交于业主方各专业专责检查核对。

5.1.4 DCS系统设备到货、验货,待具备施工条件后进厂施工。

5.2 改造接线方式

整体工艺方式采用原DCS机柜利旧、大部分的PLC机柜利旧,拆空其中的控制器、电源、卡件等电子元器件,保留端子排,IO电缆利旧,最大程度的降低施工难度,缩短施工周期,提高一次恢复接线的准确率,从而达到节约成本和降低施工风险的目的。

另外部分原有仪控柜内的热控回路和电气二次回路交叉布置、结构复杂,需进行梳理和剥离,可通过转接端子将控制回路从电气二次回路机柜内分离,使得改造后的运维安全性和便利性得到极大提高。

相隔较近的几套PLC系统利用端子和电缆转接的方式,汇总在一个DCS控制柜内,最大程度的集中控制卡件和接线。

5.3 一次性改造或分步改造

5.3.1 一次性改造方式

一次性改造方式是指结合全厂全停检修,即全厂控制系统全停,来配合DCS一体化改造,一次性将所有单元全部改造成新DCS系统,并完成DCS一体化改造的所有工作。

5.3.2 分步改造方式

分步改造方式是指全厂无法全停配合DCS一体化改造,只能轮流停1台炉或1台机等某1个单元的方式配合改造,改造某1单元过程,其它单元设备还需继续运行。

此种改造方式比较麻烦,虽然1个单元内的设备改造相对集中,但免不了会与其它运行单元(还未改造)的一些关键数据的有逻辑计算的关系,这时只能进行新、旧DCS系统的临时通讯,保证这些关键数据能够互相进行传输及计算;同时,新、旧DCS系统也是同步运行,运行人员也需同时控制新、旧系统上位机电脑,这对运行人员操作也会造成一定不便,这种不便的情况需持续一段时间,直至改造全部完成后,才能彻底解决。

5.4 MFT及DEH

如果觉得原MFT跳闸回路设计不够完善,可以结合DCS一体化改造对MFT系统进行完善,现在很多DCS品牌可以提供MFT硬跳闸板,具有交流或直流MFT继电器输出,同时DCS系统的软件也有MFT动作输出至跳闸板,完成MFT软件联动,从三重冗余角度最大限度的保证了MFT动作的可靠性。

原汽轮机厂家设计的DEH系统逻辑不够完善,可以结合DCS一体化改造,在更换一体化DEH硬件的同时,对其逻辑组态进行优化,现在国内一些DCS品牌的DEH技术非常成熟,并且和几大汽轮机厂合作紧密,对各型号汽轮机的逻辑组态设计非常完善。

DCS系统进行全厂一体化改造,采用更先进的DCS控制技术,可以有效提高全厂自动化控制水平,消除各子系统与主系统之间的通讯故障风险,提高硬件质量,也有利于全厂控制系统备品备件统一,降低检修维护成本,方便运行人员监控,降低操作难度,大幅提高全厂机组设备的运行安全、稳定性。

本文参与广州环投云山环保能源有限公司2021年度科研项目《DCS系统控制性能技术研究》(项目编号:KYXMYX-2021-015)。

参考文献:

[1] 苏志辉. 从化垃圾焚烧发电厂DCS系统全厂一体化应用. 《科技创新与应用》,2017年第7期

作者简介:唐新(1981出生),热工中级工程师,主要从事生活垃圾焚烧发电厂热工及自动控制等相关工作。